Menú de contenido

● Introducción

● Comprensión de la maquinaria de extrusión de placas de PVC

>> ¿Qué es la maquinaria de extrusión de placas de PVC?

>> Componentes centrales de la maquinaria de extrusión de placas de PVC:

>> Descripción general del proceso:

● Factores clave que afectan la eficiencia

● Las mejores prácticas para maximizar la eficiencia

>> 1. Optimizar los parámetros del proceso

>> 2. Implementar regímenes de mantenimiento rigurosos

>> 3. Mejorar el manejo de materiales

>> 4. Apalancamiento de automatización y controles avanzados

>> 5. Minimizar el desperdicio de material

>> 6. Equilibre la línea de producción

● Mantenimiento y solución de problemas

>> Problemas y soluciones comunes:

>> Medidas preventivas:

● Actualización y modernización de su línea de extrusión

● Capacitación del operador y empoderamiento de la fuerza laboral

● Garantía de calidad y monitoreo de procesos

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son los parámetros de proceso más críticos en la maquinaria de extrusión de placas de PVC?

>> 2. ¿Con qué frecuencia se debe mantener la maquinaria de extrusión de placas de PVC?

>> 3. ¿Cuáles son los defectos comunes en la extrusión de placas de PVC y cómo se pueden prevenir?

>> 4. ¿Cómo mejora la automatización la eficiencia de la maquinaria de extrusión de placas de PVC?

>> 5. ¿Cuáles son los beneficios de actualizar a una extrusora de doble tornillo para la producción de placas de PVC?

● Citas:

En el mundo acelerado de la fabricación de plásticos, maximizar la eficiencia con la maquinaria de extrusión de placas de PVC es crucial para mantener la competitividad, garantizar la calidad del producto y lograr la rentabilidad. Esta guía completa explora los principios básicos, estrategias avanzadas y consejos prácticos para optimizar su placa de PVC. Línea de extrusión , desde la comprensión de los componentes de la máquina hasta la solución de problemas de problemas comunes y aprovechando la automatización moderna.

Introducción

La maquinaria de extrusión de placas de PVC forma la columna vertebral de muchas operaciones de fabricación de plástico, lo que permite la producción continua de hojas y placas de PVC de alta calidad para diversas aplicaciones. A medida que se intensifican el mercado y se montan las presiones de costos, los fabricantes deben centrarse en extraer el valor máximo de sus líneas de extrusión. Este artículo proporciona una hoja de ruta detallada para lograr el rendimiento máximo, minimizar los desechos y garantizar una producción constante con su maquinaria de extrusión de placas de PVC.

Comprensión de la maquinaria de extrusión de placas de PVC

¿Qué es la maquinaria de extrusión de placas de PVC?

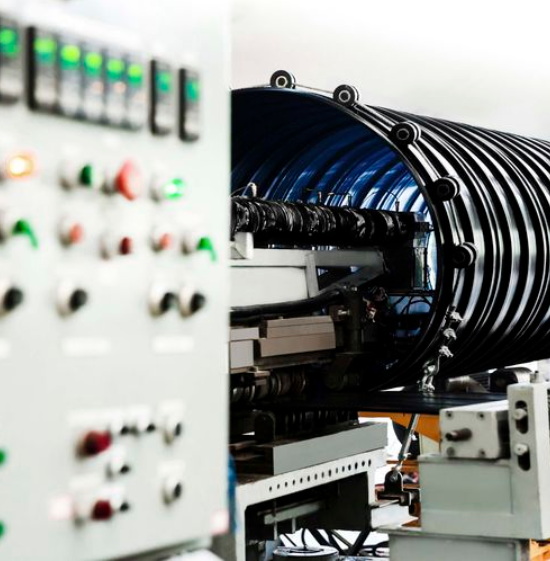

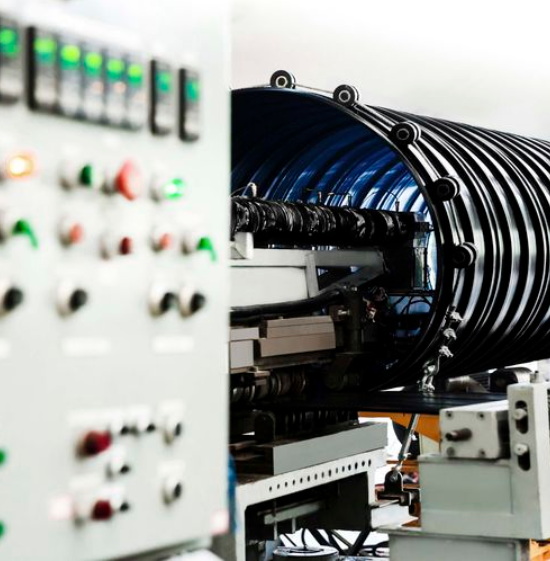

La maquinaria de extrusión de placas de PVC es un sistema especializado diseñado para derretir, dar forma y solidificar el cloruro de polivinilo (PVC) en láminas planas o placas de espesor y ancho especificados. El proceso comienza con la alimentación de material de PVC crudo, generalmente en forma de pellet o polvo, en una extrusora, donde se calienta y transmite por un tornillo giratorio a través de un barril calentado. El PVC fundido se forja a través de un dado plano, formando una lámina continua, que posteriormente se enfría, calibra y se corta a longitud [5] [10].

Componentes centrales de la maquinaria de extrusión de placas de PVC:

- tolva: alimenta el material de PVC crudo en la extrusora [5].

- Barril y tornillo extrusor: calienta y transmite PVC, derritiéndolo en una masa homogénea [4] [5].

- Calentadores y control de temperatura: Mantenga perfiles de temperatura precisos para la fusión óptima [5] [10].

- Muere: da forma al PVC fundido en una sábana o placa plana [5] [10].

- Sistema de calibración y enfriamiento: garantiza la estabilidad dimensional y la solidificación rápida [2] [5].

- Unidad de arrastre: tira de la placa extruida a una velocidad controlada para mantener un grosor uniforme [2].

- Cortador: corta la placa enfriada en longitudes requeridas [5].

- Sistema de control: regula la temperatura, la presión, la velocidad y otros parámetros críticos [5] [10].

Descripción general del proceso:

1. Alimentación: el PVC crudo se carga en la tolva.

2. Melto: el tornillo transmite y derrite el PVC en el barril calentado.

3. Extrusión: el PVC fundido se empuja a través de una matriz plana para formar una placa continua.

4. Calibración y enfriamiento: la placa se forma y se solidifica mediante rollos de enfriamiento o baños de agua.

5. Aprendizaje y corte: la placa se tira y se corta al tamaño deseado.

6. Inspección: los controles de calidad final se realizan antes del empaque [5].

Factores clave que afectan la eficiencia

La eficiencia en la extrusión de placas de PVC depende de una combinación de diseño de máquina, parámetros de proceso, calidad del material y habilidad del operador. Los factores más influyentes incluyen:

-Diseño de extrusores: los extrusores de doble tornillo ofrecen una mezcla superior, eficiencia energética y un rango de procesamiento más amplio en comparación con los diseños de un solo tornillo [4] [5].

- Calidad del dado: los troqueles de alta calidad aseguran un grosor uniforme y defectos mínimos [10].

- Control de temperatura y presión: el control preciso previene la degradación, garantiza la fusión adecuada y mantiene la consistencia [5] [8] [10].

- Manejo de materiales: la materia prima de PVC limpia, seca y homogénea reduce la contaminación y los defectos [2].

- Automatización: los sistemas de control avanzados reducen la intervención manual y optimizan la estabilidad del proceso [10].

- Mantenimiento: la inspección regular y el mantenimiento preventivo minimizan el tiempo de inactividad y extienden la vida útil del equipo [7] [10].

- Capacitación del operador: los operadores calificados pueden identificar y corregir rápidamente los problemas, maximizando el tiempo de actividad y la calidad del producto [7].

Las mejores prácticas para maximizar la eficiencia

1. Optimizar los parámetros del proceso

Configuración de clave de ajuste fino como:

- Temperaturas de barril y matriz: mantenga dentro de rangos óptimos para garantizar una fusión y un flujo adecuados. Por ejemplo, las temperaturas típicas del troquel pueden oscilar entre 160 ° C a 180 ° C, con temperaturas de cañón ajustadas por la zona [8].

- Velocidad del tornillo: ajuste para equilibrar el rendimiento y la calidad del producto. La velocidad excesiva puede causar defectos como la fractura por fusión o el grosor desigual [2] [5].

- Velocidad de transporte: coincida con la velocidad de extrusión para evitar el estiramiento o la compresión de la placa [2].

- Presión: Mantenga la presión estable para evitar burbujas de aire y garantizar un llenado uniforme del dado [5] [8].

Monitoree y registre regularmente estos parámetros, haciendo ajustes incrementales basados en la inspección del producto y el análisis de datos [1] [7].

2. Implementar regímenes de mantenimiento rigurosos

- Limpieza de rutina: evite la acumulación de PVC degradado, que puede causar defectos y reducir la eficiencia [3] [7].

- Lubricación: asegúrese de que todas las piezas móviles estén correctamente lubricadas para minimizar el desgaste [7].

- Reemplazo de componentes: reemplace los tornillos desgastados, los barriles y muera según sea necesario para mantener el rendimiento [7] [10].

- Calibración: calibre regularmente los sensores de temperatura, los medidores de presión y los sistemas de control [3].

3. Mejorar el manejo de materiales

- Almacenamiento: mantenga los gránulos de PVC o en polvo en un ambiente seco y limpio para evitar la absorción y contaminación de la humedad [2].

- Premio de secado: use tolvas de secado si es necesario para eliminar la humedad residual, especialmente en entornos húmedos [2].

- Alimentamiento consistente: asegure una velocidad de alimentación estable y uniforme para la extrusora para evitar fluctuaciones en la calidad del producto [5] [8].

4. Apalancamiento de automatización y controles avanzados

- Controladores lógicos programables (PLC): use PLC para el control preciso y en tiempo real de la temperatura, la velocidad y la presión [5] [10].

- Monitoreo automatizado: implementar sensores y alarmas para detectar desviaciones y operadores de alerta [10].

- Registro de datos: recopile y analice los datos del proceso para una mejora continua y la resolución de problemas [1].

5. Minimizar el desperdicio de material

- Inicio y apagado eficientes: desarrolle procedimientos para reducir la chatarra durante los cambios de línea y las transiciones de color [7].

- Purgación: use materiales de purga de manera efectiva para limpiar la línea entre las carreras de producción [7].

- Cambios rápidos: diseño de diseño y equipos posteriores para cambios rápidos para minimizar el tiempo de inactividad [10].

6. Equilibre la línea de producción

- Identifique los cuellos de botella: asegúrese de que todos los componentes (extrusor, calibrador, arrastre, cortador) funcionen a velocidades coincidentes para evitar copias de seguridad o tiempo de inactividad [7].

- Sincronice el equipo: use sistemas de control integrados para sincronizar toda la línea para el flujo de material suave [7] [10].

Mantenimiento y solución de problemas

Problemas y soluciones comunes:

| solución |

posible causa posible |

solución |

| Amarillento de la placa |

Sobrecalentamiento, estabilizador insuficiente |

Mayor temperatura, aumento del estabilizador6 |

| Placa curva |

Temperatura de rodillo desigual, convección de aire vegetal |

Ajustar la temperatura del rodillo, estabilizar el entorno6 |

| Burbujas o separación de capa |

Alta temperatura de fusión, impurezas, baja resistencia a la fusión |

Temperatura más baja, verificar materias primas, agregar agente de soplado6 |

| Grosor desigual |

Mold Lip Gap, Bloque de estrangulamiento, agentes de deslizamiento, temperatura |

Ajuste el espacio de moho, el bloque de estrangulamiento, los agentes de deslizamiento, la temperatura6 |

| Rayas de superficie |

Regulador de alta viscosidad, baja temperatura, velocidad rápida |

Ajustar el regulador, aumentar la temperatura, reducir la velocidad6 |

| Marcas de charla |

Fallas de la superficie del troquel, temperatura/presión inadecuada |

Die de placa cromada, optimizar los parámetros8 |

| Sobrecalentamiento/degradación |

Temperatura de barril excesiva |

Monitorear y controlar la temperatura estrictamente56 |

| Fractura de fusión |

Alta velocidad de extrusión, baja temperatura de fusión |

Menor velocidad, aumentar la temperatura5 |

Medidas preventivas:

- Programe inspecciones regulares de troqueles, tornillos y barriles para el desgaste o el daño [3] [7].

- Limpie los sistemas de calefacción y enfriamiento para evitar bloqueos y garantizar un control de temperatura uniforme [3].

- Reemplace los filtros y las pantallas para evitar caídas de contaminación y presión [3].

- Monitoree los ruidos inusuales, las vibraciones o las fluctuaciones en los parámetros del proceso como señales de advertencia temprana [7] [10].

Actualización y modernización de su línea de extrusión

La maquinaria moderna de extrusión de placas de PVC ofrece ganancias de eficiencia significativas a través de:

- Control de temperatura avanzada: calefacción y enfriamiento de la zona múltiple para un manejo preciso de la fusión [10].

- Eficiencia energética: los unidades de frecuencia variable, los sistemas de recuperación de calor y los barriles aislados reducen el consumo de energía [10].

- Control de calidad automatizado: los medidores de espesor en línea y los sistemas de detección de defectos aseguran una salida constante [10].

- Diseño modular: permite una adaptación rápida a nuevos productos o materiales, aumentando la flexibilidad [10].

- Monitoreo remoto: habilita el acceso a los datos en tiempo real y la solución de problemas desde cualquier lugar [10].

Al considerar las actualizaciones, evalúe la relación costo-beneficio, centrándose en mejoras que ofrecen ganancias medibles en el rendimiento, la calidad o el ahorro de energía [10].

Capacitación del operador y empoderamiento de la fuerza laboral

Una fuerza laboral bien entrenada es esencial para maximizar la eficiencia de la maquinaria de extrusión de placas de PVC:

- Capacitación técnica: garantizar que los operadores comprendan la estructura de la máquina, los controles y los principios de proceso [9].

- Habilidades de solución de problemas: enseñar identificación y resolución de problemas de extrusión comunes [7] [9].

- Protocolos de seguridad: enfatice la operación segura, especialmente durante el inicio y el mantenimiento [9].

- Mejora continua: fomente la retroalimentación y las sugerencias de los operadores para la mejora del proceso [7].

Los operadores empoderados pueden abordar de manera proactiva problemas menores antes de que se intensifiquen, reduciendo el tiempo de inactividad y mejorando la productividad general [7].

Garantía de calidad y monitoreo de procesos

Implementar protocolos de garantía de calidad sólidos para mantener altos estándares:

- Inspecciones regulares: verifique el grosor de la placa, la calidad de la superficie y la precisión dimensional a intervalos establecidos [3] [8].

- Documentación del proceso: registre todos los parámetros de proceso y ajustes para la trazabilidad y el análisis [1] [7].

- Control estadístico del proceso (SPC): use herramientas SPC para detectar tendencias y prevenir defectos antes de que ocurran [1].

- Comentarios de los clientes: incorpore la retroalimentación del usuario final en las mejoras de procesos para la mejora de la calidad continua [1].

Conclusión

Maximizar la eficiencia con la maquinaria de extrusión de placas de PVC requiere un enfoque holístico: combinar tecnología avanzada, parámetros de proceso optimizados, mantenimiento riguroso, operadores calificados y una cultura de mejora continua. Al centrarse en estas áreas, los fabricantes pueden lograr un mayor rendimiento, residuos reducidos, calidad constante del producto y menores costos operativos. A medida que la industria evoluciona, mantenerse al tanto de los avances tecnológicos y las mejores prácticas garantizará que su línea de extrusión siga siendo competitiva y rentable.

Preguntas frecuentes

1. ¿Cuáles son los parámetros de proceso más críticos en la maquinaria de extrusión de placas de PVC?

Los parámetros más críticos incluyen temperaturas de barril y troqueles, velocidad de tornillo, velocidad de arrastre y presión de extrusión. Mantenerlos dentro de los rangos óptimos garantiza la fusión, conformación y enfriamiento consistentes del PVC, lo que afecta directamente la calidad y la eficiencia del producto [5] [8] [10].

2. ¿Con qué frecuencia se debe mantener la maquinaria de extrusión de placas de PVC?

El mantenimiento de rutina debe realizarse diariamente, semanalmente y mensualmente, dependiendo del componente. Los controles diarios incluyen limpieza y lubricación, mientras que las inspecciones y reemplazos de piezas más profundos deben programarse mensualmente o según lo recomendado por el fabricante. El mantenimiento preventivo minimiza el tiempo de inactividad inesperado y extiende la vida útil del equipo [7] [10].

3. ¿Cuáles son los defectos comunes en la extrusión de placas de PVC y cómo se pueden prevenir?

Los defectos comunes incluyen amarillamiento, deformación, burbujas, espesor desigual y rayas de superficie. La prevención implica optimizar los parámetros del proceso, el mantenimiento de materias primas limpias y secas, la calibración regular del equipo y la resolución rápida de problemas de cualquier desviación en el proceso [6] [8].

4. ¿Cómo mejora la automatización la eficiencia de la maquinaria de extrusión de placas de PVC?

La automatización reduce la intervención manual, garantiza un control preciso de las variables del proceso, permite el monitoreo en tiempo real y permite ajustes rápidos. Esto conduce a una mayor productividad, un chatarra reducida y una calidad de producto más consistente [10].

5. ¿Cuáles son los beneficios de actualizar a una extrusora de doble tornillo para la producción de placas de PVC?

Los extrusores de doble tornillo ofrecen una mezcla superior, tiempos de fusión más cortos, un consumo de energía reducido, capacidades de procesamiento más amplias (incluidas las formulaciones de alto relleno) y una mejor calidad del producto en comparación con los diseños de un solo tornillo. Son ideales para aplicaciones exigentes y producción de alto volumen [4] [5].

Citas:

[1] https://jydjx.com/optimizing-production-with-pvc-pipe-extrusion-machine-lines/

[2] https://www.accextrusion.com/news/operating-plastic-profile-extrusion-machines/

[3] https://www.jwellmachine.com/what- are-some-common-challenges-sociated-with-pvc-rigid-heet-extrusion-and-how-can-they-be-addressed/

[4] https://www.prm-taiwan.com/blog/mastering-pvc-twin-screw-extruders-your-3minute-essential-guide_502

[5] https://jieyatwinscrew.com/blog/pvc-extruder-machine-everything-you-need-to-know/

[6] https://www.won-plus.com/blog/common-problems-and-solutions-in-the-production-process-of-pvc-boards_b31

[7] https://www.qiangshengplas.com/news/maximizing-eficiency-in-your-pvc-extrusion-line-tips-for-improved-productivity-and--reded-costs/

[8] https://ieomsociety.org/proceedings/2023houston/297.pdf

[9] https://www.jwellmachine.com/precaution-during-the-operation-of-pvc-pipe-extruder-machine/

[10] https://www.caisumachinery.com/pvc-extrusion-machine-enhancing-production-eficiency/

[11] https://uplastech.com/pvc-heet-extrusion-parameters/

[12] https://middletech.en.made-in-china.com/product/uzwtagsjlxwz/china-high-quality-and-high-eficiency-pvc-pipe-extrusrusion-machine-line-pipe-machine.html

[13] https://headland.au/plastic-machining/pvc-extrusion-machines/

[14] https://www.cowinextrusion.com/how-to-improve-the-extruding-eficiency-and- Quality-of-screw-extruder/

[15] https://www.cowinextrusion.com/keypints-to-pay-attion-to-when-selecting-plastic-extruder/

[16] https://www.alibaba.com/showroom/pvc-extrusion-line.html

[17] https://jydjx.com/effective-maintenance-strategies-for-plastic-extrusion-machines/

[18] https://reifenhauser.com/en/company/media/news-and-stories/success-story/increase-productivity-plastics-extrusion

[19] https://www.sunwellglobal.com.tw/en/product/plastic-stheet-extrusion-lines.html

[20] https://www.jwellmachine.com/precaution-during-the-operation-of-pvc-pipe-extruder-machine/

[21] https://www.jwellmachine.com/upvc-extrusion-equipment-and-formula-adjustment/

[22] https://www.aliexpress.com/p/video/detail.html?itemid=1005007951517765

[23] https://www.trustymachine.com/faq.html

[24] https://www.jwellextrusions.com/products/pvc-heet-extrusion-line/

[25] https://www.cowinextrusion.com/faq/

[26] https://www.jwellextrusions.com/faq/

[27] https://plasticextrusiontech.net/capabilities/capabilities-faqs/

[28] https://extruder-cn.en.made-in-china.com/product/vbqediudrwch/china-plastic-heet-extrusion-machine-for-pvc-heet.html

[29] https://www.won-plus.com/blog/extrusion-technology-related-Questions-and- anwers_b40

[30] https://www.friendplasticmachine.com/Quality-10166874-250mm-pe-pvc-hdpe-plastic-pipe-extrusion-machine-100-250kg-h-hapacity

[31] https://crewhr.com/interview-questions/extruding-operators/

[32] https://www.link2westlake.com/resource/ 16527306810 00/ProcessingGuides/rigidextrusionProcessingGuide.pdf

[33] https://www.inplexlllc.com/blog/plastic-extrusion-faq/

[34] https://jydjx.com/summary-of-extrusion-problems-of-pvc-pipe-production-line/

[35] https://www.leadertw.com/faq.htm

[36] https://www.cowellextrusion.com/key-factors-influencing-pvc-compund-Qalidad-in-extrusion/

[37] https://www.prm-taiwan.com/blog/essential-tips-for-choosing-best-pvc-pipe-extrusion-line_508

[38] https://www.jwellextrusions.com/common-problems-and-solutions-of-pe-pipe-extrusion-line.html

[39] https://s3.amazonaws.com/entecpolymers.com/v3/uploads/content/extrusion-troubleshooting-guide.pdf

[40] https://www.plastic-industry.com/sheet-extrusion-troubleshooting-2/