Inhoudsmenu

● Invoering

● Inzicht in PVC -plaat extrusiemachines

>> Wat is PVC -plaat extrusiemachines?

>> Kerncomponenten van PVC -plaatextrusiemachines:

>> Procesoverzicht:

● Belangrijke factoren die de efficiëntie beïnvloeden

● Best practices voor het maximaliseren van efficiëntie

>> 1. Optimaliseer procesparameters

>> 2. Implementeer rigoureuze onderhoudsregimes

>> 3. Verbeter materiaalbehandeling

>> 4. Leverage Automatisering en geavanceerde bedieningselementen

>> 5. Minimaliseer materiaalverspilling

>> 6. Breng de productielijn in evenwicht

● Onderhoud en probleemoplossing

>> Veel voorkomende problemen en oplossingen:

>> Preventieve maatregelen:

● Upgraden en moderniseren van uw extrusielijn

● Operator training en werknemers empowerment

● Kwaliteitsborging en procesmonitoring

● Conclusie

● FAQ

>> 1. Wat zijn de meest kritische procesparameters in PVC -plaatextrusiemachines?

>> 2. Hoe vaak moet PVC -plaatextrusiemachines worden onderhouden?

>> 3. Wat zijn de gemeenschappelijke defecten in PVC -plaatextrusie en hoe kunnen ze worden voorkomen?

>> 4. Hoe verbetert automatisering de efficiëntie van PVC -plaatextrusiemachines?

>> 5. Wat zijn de voordelen van upgraden naar een extruder met dubbele schroefs voor PVC-plaatproductie?

● Citaten:

In de snelle wereld van de productie van kunststoffen is het maximaliseren van efficiëntie met PVC-plaatextrusiemachines cruciaal voor het handhaven van het concurrentievermogen, het waarborgen van de productkwaliteit en het bereiken van kosteneffectiviteit. Deze uitgebreide gids onderzoekt de kernprincipes, geavanceerde strategieën en praktische tips voor het optimaliseren van uw PVC -plaat Extrusielijn , van het begrijpen van machinecomponenten tot het oplossen van veel voorkomende problemen en het benutten van moderne automatisering.

Invoering

PVC-plaatextrusiemachines vormt de ruggengraat van veel plastic productieactiviteiten, waardoor de continue productie van hoogwaardige PVC-platen en platen voor verschillende toepassingen mogelijk is. Naarmate de marktvereisten intensiveren en de kosten drukken, moeten fabrikanten zich concentreren op het extraheren van de maximale waarde uit hun extrusielijnen. Dit artikel biedt een gedetailleerde routekaart voor het bereiken van piekprestaties, het minimaliseren van afval en het waarborgen van een consistente uitvoer met uw PVC -plaatextrusiemachines.

Inzicht in PVC -plaat extrusiemachines

Wat is PVC -plaat extrusiemachines?

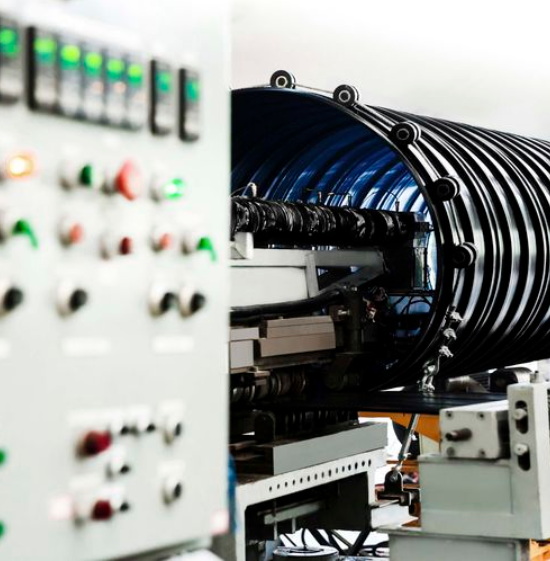

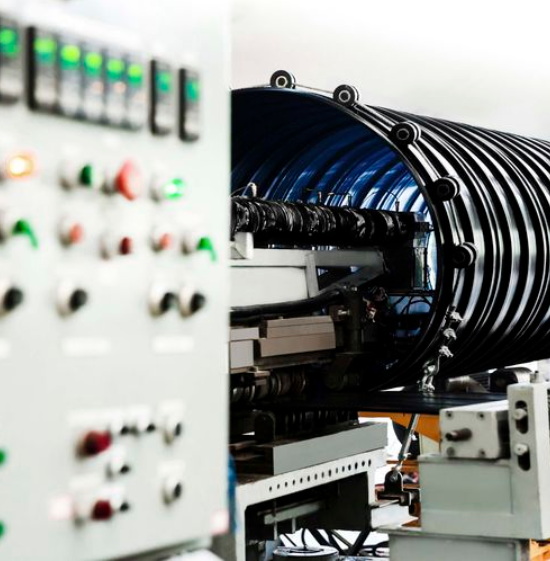

PVC -plaatextrusiemachines is een gespecialiseerd systeem dat is ontworpen om polyvinylchloride (PVC) te smelten, te vormen en te stollen in platte vellen of platen van gespecificeerde dikte en breedte. Het proces begint met het voeden van rauw PVC -materiaal - meestal in pellet- of poedervorm - in een extruder, waar het wordt verwarmd en overgebracht door een roterende schroef door een verwarmd vat. De gesmolten PVC wordt vervolgens door een vlakke dobbelsteen gedwongen en vormt een continu plaat, dat vervolgens wordt gekoeld, gekalibreerd en tot lengte wordt gesneden [5] [10].

Kerncomponenten van PVC -plaatextrusiemachines:

- Hopper: voedt ruw PVC -materiaal in de extruder [5].

- Extruder vat en schroef: verwarmt en brengt PVC over en smelt het in een homogene massa [4] [5].

- Verwarmers en temperatuurregeling: Handhaaf precieze temperatuurprofielen voor optimaal smelten [5] [10].

- Die: vormt de gesmolten PVC in een platte vel of plaat [5] [10].

- Kalibrerend en koelsysteem: zorgt voor dimensionale stabiliteit en snelle stolling [2] [5].

- aftrekunit: trekt de geëxtrudeerde plaat op een gecontroleerde snelheid om een uniforme dikte te behouden [2].

- Knipper: snijdt de gekoelde plaat in vereiste lengtes [5].

- Regelsysteem: reguleert temperatuur, druk, snelheid en andere kritieke parameters [5] [10].

Procesoverzicht:

1. Voeding: Raw PVC wordt in de hopper geladen.

2. Smelten: de schroef brengt de PVC over en smelt in het verwarmde vat.

3. Extruderen: gesmolten PVC wordt door een platte matrijs geduwd om een continue plaat te vormen.

4. Kalibrerend en afkoelen: de plaat is gevormd en gestold via koelbroodjes of waterbaden.

5. Aftrek en snijden: de plaat wordt getrokken en tot de gewenste maat gesneden.

6. Inspectie: controles van eindkwaliteit worden uitgevoerd vóór de verpakking [5].

Belangrijke factoren die de efficiëntie beïnvloeden

Efficiëntie in PVC -plaatextrusie is afhankelijk van een combinatie van machineontwerp, procesparameters, materiaalkwaliteit en vaardigheden op het gebied van operator. De meest invloedrijke factoren zijn:

-Extruderontwerp: extruders met dubbele schroeven bieden superieure mengen, energie-efficiëntie en een breder verwerkingsbereik in vergelijking met ontwerpen met één schroef [4] [5].

- Die-kwaliteit: hoogwaardige sterft zorgt voor een uniforme dikte en minimale defecten [10].

- Temperatuur- en drukregeling: precieze controle voorkomt afbraak, zorgt voor een goed smelten en handhaaft consistentie [5] [8] [10].

- Materiaalbehandeling: schoon, droge en homogene PVC -grondstof vermindert besmetting en defecten [2].

- Automatisering: geavanceerde besturingssystemen verminderen handmatige interventie en optimaliseren de processtabiliteit [10].

- Onderhoud: regelmatige inspectie en preventief onderhoud minimaliseren downtime en verlengen de levensduur van apparatuur [7] [10].

- Operatortraining: geschoolde operators kunnen snel problemen identificeren en corrigeren, waardoor uptime en productkwaliteit maximaliseert [7].

Best practices voor het maximaliseren van efficiëntie

1. Optimaliseer procesparameters

Beer belangrijke instellingen, zoals:

- Vat- en matrijstemperaturen: handhaven binnen optimale bereiken om een goed smelten en stromen te garanderen. Typische matrijstemperaturen kunnen bijvoorbeeld variëren van 160 ° C tot 180 ° C, met vattemperaturen ingesteld door zone [8].

- Schroefsnelheid: pas af aan de doorvoer en productkwaliteit. Overmatige snelheid kan defecten veroorzaken, zoals smeltbreuk of ongelijke dikte [2] [5].

- aftapnelheid: matchen met extrusiesnelheid om uitrekken of compressie van de plaat te voorkomen [2].

- Druk: handhaaf de stabiele druk om luchtbellen te voorkomen en een uniforme vulling van de matrijs te waarborgen [5] [8].

Controleer deze parameters regelmatig en registreert u incrementele aanpassingen op basis van productinspectie en gegevensanalyse [1] [7].

2. Implementeer rigoureuze onderhoudsregimes

- Routinematige reiniging: voorkom de opbouw van afgebroken PVC, die defecten kunnen veroorzaken en de efficiëntie kan verminderen [3] [7].

- Smeer: zorg ervoor dat alle bewegende delen goed zijn gesmeerd om slijtage te minimaliseren [7].

- Vervanging van componenten: vervang versleten schroeven, vaten en sterft indien nodig om de prestaties te behouden [7] [10].

- Kalibratie: kalibreer temperatuursensoren, drukmeters en besturingssystemen regelmatig [3].

3. Verbeter materiaalbehandeling

- Opslag: bewaar PVC -pellets of poeder in een droge, schone omgeving om vochtabsorptie en verontreiniging te voorkomen [2].

- Pre-drogen: gebruik indien nodig drooghoppers om resterende vocht te verwijderen, vooral in vochtige omgevingen [2].

- Consistente voeding: zorg voor een gestage, uniforme voedingssnelheid met de extruder om schommelingen in de productkwaliteit te voorkomen [5] [8].

4. Leverage Automatisering en geavanceerde bedieningselementen

- Programmeerbare logische controllers (PLC): gebruik PLC's voor precieze, realtime regeling van temperatuur, snelheid en druk [5] [10].

- Geautomatiseerde monitoring: implementeer sensoren en alarmen om afwijkingen en waarschuwingsoperators te detecteren [10].

- Gegevenslogboekregistratie: verzamel en analyseer procesgegevens voor continue verbetering en probleemoplossing [1].

5. Minimaliseer materiaalverspilling

- Efficiënt opstarten en afsluiten: ontwikkel procedures om schroot te verminderen tijdens lijnveranderingen en kleurovergangen [7].

- Zuivering: gebruik zuiveringsmaterialen effectief om de lijn tussen productieruns schoon te maken [7].

- Snelle omschakelingen: ontwerp sterft en downstream -apparatuur voor snelle omschakelingen om downtime te minimaliseren [10].

6. Breng de productielijn in evenwicht

- Identificeer knelpunten: zorg ervoor dat alle componenten (extruder, kalibrator, aftapname, snijder) met gematchte snelheden werken om back-ups of stationaire tijd te voorkomen [7].

- Synchroniseer apparatuur: gebruik geïntegreerde besturingssystemen om de gehele lijn te synchroniseren voor gladde materiaalstroom [7] [10].

Onderhoud en probleemoplossing

Gemeenschappelijke problemen en oplossingen:

| probleem | mogelijke | oorzaakoplossing |

| Geel van plaat | Oververhitting, onvoldoende stabilisator | Lagere temperatuur, verhoog de stabilisator6 |

| Gebogen plaat | Ongelijke roltemperatuur, luchtvaartvaart voor planten | Pas de roltemperatuur aan, stabiliseer de omgeving6 |

| Bubbels of laagscheiding | Hoge smelttemperatuur, onzuiverheden, lage smeltsterkte | Lagere temperatuur, controleer grondstoffen, voeg blauwmiddel toe6 |

| Ongelijke dikte | Schimmellipspleet, choke -blok, slip agenten, temp | Pas de schimmelspleet aan, choke -blok, slip agenten, temp6 |

| Oppervlaktestrepen | Hoge viscositeitsregelaar, lage temperatuur, snelle snelheid | Regulator aanpassen, de temperatuur verhogen, vertragen6 |

| Gebabbelstekens | Die -oppervlakfout, onjuiste temperatuur/druk | Chrome -plaat dobbelsteen, optimaliseren parameters8 |

| Oververhitting/degradatie | Overmatige vat temp | Controleer en controleer de temperatuur strikt56 |

| Smelt breuk | Hoge extrusiesnelheid, lage smelttemperatuur | Lagere snelheid, verhoog de temperatuur5 |

Preventieve maatregelen:

- Plan regelmatige inspecties van matrijzen, schroeven en vaten voor slijtage of schade [3] [7].

- Reinig verwarmings- en koelsystemen om blokkades te voorkomen en uniforme temperatuurregeling te garanderen [3].

- Vervang filters en schermen om verontreiniging en drukval te voorkomen [3].

- Monitor voor ongebruikelijke geluiden, trillingen of schommelingen in procesparameters als vroege waarschuwingssignalen [7] [10].

Upgraden en moderniseren van uw extrusielijn

Moderne PVC -plaatextrusiemachines bieden aanzienlijke efficiëntieverkopers door:

- Geavanceerde temperatuurregeling: multi-zone verwarming en koeling voor nauwkeurig smeltbeheer [10].

- Energie -efficiëntie: variabele frequentieaandrijvingen, warmteverstelsystemen en geïsoleerde vaten verminderen het energieverbruik [10].

- Geautomatiseerde kwaliteitsregeling: in-line dikte-meters en defectdetectiesystemen zorgen voor een consistente uitvoer [10].

- Modulair ontwerp: zorgt voor snelle aanpassing aan nieuwe producten of materialen, waardoor de flexibiliteit toeneemt [10].

- Monitoring op afstand: maakt real-time gegevenstoegang en probleemoplossing overal mogelijk [10].

Bij het overwegen van upgrades, evalueer de kosten-batenverhouding, gericht op verbeteringen die meetbare winsten opleveren in doorvoer, kwaliteit of energiebesparingen [10].

Operator training en werknemers empowerment

Een goed opgeleid personeelsbestand is essentieel voor het maximaliseren van de efficiëntie van PVC-plaatextrusiemachines:

- Technische training: zorg ervoor dat operators de machinestructuur, bedieningselementen en procesprincipes begrijpen [9].

- Vaardigheden voor het oplossen van probleemoplossing: identificatie en oplossing van veel voorkomende extrusieproblemen leren [7] [9].

- Veiligheidsprotocollen: benadrukken veilige werking, vooral tijdens het opstarten en onderhoud [9].

- Continue verbetering: moedig feedback en suggesties van operators aan voor procesverbetering aan [7].

Empowered -operators kunnen proactief kleine problemen aanpakken voordat ze escaleren, downtime verminderen en de algehele productiviteit verbeteren [7].

Kwaliteitsborging en procesmonitoring

Implementeer robuuste kwaliteitsborgingsprotocollen om hoge normen te handhaven:

- Regelmatige inspecties: de dikte van de plaat, oppervlaktekwaliteit en dimensionale nauwkeurigheid met ingestelde intervallen [3] [8].

- Procesdocumentatie: registreer alle procesparameters en aanpassingen voor traceerbaarheid en analyse [1] [7].

- Statistische procescontrole (SPC): gebruik SPC -tools om trends te detecteren en defecten te voorkomen voordat ze zich voordoen [1].

- Feedback van klanten: neem feedback van eindgebruikers op in procesverbeteringen voor continue kwaliteitsverbetering [1].

Conclusie

Het maximaliseren van de efficiëntie met PVC -plaatextrusiemachines vereist een holistische benadering - het combineren van geavanceerde technologie, geoptimaliseerde procesparameters, rigoureus onderhoud, bekwame operators en een cultuur van continue verbetering. Door zich op deze gebieden te concentreren, kunnen fabrikanten hogere doorvoer, verminderde afval, consistente productkwaliteit en lagere bedrijfskosten bereiken. Naarmate de industrie evolueert, zal het op de hoogte blijven van technologische vooruitgang en best practices ervoor zorgen dat uw extrusielijn concurrerend en winstgevend blijft.

FAQ

1. Wat zijn de meest kritische procesparameters in PVC -plaatextrusiemachines?

De meest kritische parameters omvatten vat- en matrijstemperaturen, schroefsnelheid, aftapnelheid en extrusiedruk. Het handhaven van deze binnen optimale bereiken zorgt voor consistente smelten, vormen en koelen van de PVC, waardoor de productkwaliteit en efficiëntie direct worden beïnvloed [5] [8] [10].

2. Hoe vaak moet PVC -plaatextrusiemachines worden onderhouden?

Routineonderhoud moet dagelijks, wekelijks en maandelijks worden uitgevoerd, afhankelijk van de component. Dagelijkse controles omvatten reiniging en smering, terwijl meer diepgaande inspecties en deelvervangingen maandelijks of zoals aanbevolen door de fabrikant moeten worden gepland. Preventief onderhoud minimaliseert onverwachte downtime en verlengt de levensduur van de apparatuur [7] [10].

3. Wat zijn de gemeenschappelijke defecten in PVC -plaatextrusie en hoe kunnen ze worden voorkomen?

Gemeenschappelijke defecten zijn onder meer geelwatering, kromtrekken, bubbels, ongelijke dikte en oppervlaktestrepen. Preventie omvat het optimaliseren van procesparameters, het handhaven van schone en droge grondstoffen, reguliere apparatuurkalibratie en snel probleemoplossing van eventuele afwijkingen in het proces [6] [8].

4. Hoe verbetert automatisering de efficiëntie van PVC -plaatextrusiemachines?

Automatisering vermindert de handmatige interventie, zorgt voor een precieze controle van procesvariabelen, maakt realtime monitoring mogelijk en zorgt voor snelle aanpassingen. Dit leidt tot hogere productiviteit, verminderd schroot en meer consistente productkwaliteit [10].

5. Wat zijn de voordelen van upgraden naar een extruder met dubbele schroefs voor PVC-plaatproductie?

Twin-screw extruders bieden superieure meng, kortere smelttijden, verminderd energieverbruik, bredere verwerkingsmogelijkheden (inclusief high-filler formuleringen) en verbeterde productkwaliteit in vergelijking met ontwerpen met één schroef. Ze zijn ideaal voor het eisen van toepassingen en productie met een hoge volume [4] [5].

Citaten:

[1] https://jydjx.com/optimizing-productie-with-pvc-pipe-extrusion-machine-lines/

[2] https://www.accextrusion.com/news/Operating-Plastic-Profile-extrusion-machines/

[3] https://www.jwellmachine.com/what-are-some-common-challen-associated-with-pvc-rigid-sheet-extrusion-and-how-can-they-be-addressed/

[4] https://www.prm-taiwan.com/blog/mastering-pvc-twin-screw-extruders-your-3minute-essential-guide_502

[5] https://jieyatwinscrew.com/blog/pvc-extruder-machine-verything-you-need-to-know/

[6] https://www.won-plus.com/blog/common-problems-and-solutions-in-the-productie-process-of-pvc-boards_b31

[7] https://www.qiangshengplas.com/news/maximizing-efficiency-in-your-pvc-extrusion-line-tips-for-Improved-productivity-and- en gereduced Costs/

[8] https://ieomsociety.org/proceedings/2023houston/297.pdf

[9] https://www.jwellmachine.com/precies-during-the-operation-of-pvc-pipe-extruder-machine/

[10] https://www.caisumachinery.com/pvc-extrusion-machine-enhancing-production-efficiency/

[11] https://uplastech.com/pvc-heet-extrusion-parameters/

[12] https://middletech.en.made-in-china.com/product/uzwtagsjlxwz/china-high-quality-and-high-efficiency-pvc-pipe-extrusion-machine-line-line-line-machine-machine.html

[13] https://headland.au/plastic-machining/pvc-extrusion-machines/

[14] https://www.cowinextrusion.com/how-to-improve-the-extruding-efficiency-and-quality-of-screw-extruder/

[15] https://www.cowinextrusion.com/key-points-to-pay-tention-to-when-selecting-Plastic-extruder/

[16] https://www.alibaba.com/showroom/pvc-extrusion-line.html

[17] https://jydjx.com/effective-maintenance-strategies-for-plastic-extrusion-machines/

[18] https://reifenhauser.com/en/company/media/news-and-stories/success-story/increase-productivity-plastics-extrusion

[19] https://www.sunwellglobal.com.tw/en/product/plastic-heet-extrusion-lines.html

[20] https://www.jwellmachine.com/precies-during-the-operation-of-pvc-pipe-extruder-machine/

[21] https://www.jwellmachine.com/upvc-extrusion-equipment-and-formula-adjustment/

[22] https://www.aliexpress.com/p/video/detail.html?Itemid=1005007951517765

[23] https://www.trustymachine.com/faq.html

[24] https://www.jwellextrusions.com/products/pvc-heet-extrusion-line/

[25] https://www.cowinextrusion.com/faq/

[26] https://www.jwellextrusions.com/faq/

[27] https://plasticextrusiontech.net/capabilities/capabilities-faqs/

[28] https://extruder-cn.en.made-in-china.com/product/vbqediudrwch/china-plastic-heet-extrusion-machine-for-pvc-sheet.html

[29] https://www.won-plus.com/blog/extrusion-technology-related-questions-and-anwers_b40

[30] https://www.friendplasticmachine.com/quality-10166874-250mm-pe-pvc-hdpe-plastic-pipe-extrusion-machine-100-250 kg-h-capaciteit

[31] https://crewhr.com/interview-questions/extrudeing-operators/

[32] https://www.link2westlake.com/resource/==0=00/processingguides/rigidextrusionprocessingguide.pdf

[33] https://www.inplexllc.com/blog/plastic-extrusion-faq/

[34] https://jydjx.com/summary-of-extrusion-promblems-of-pvc-pipe-productie-line/

[35] https://www.leadertw.com/faq.htm

[36] https://www.cowellextrusion.com/key-factors-influencing-pvc-compound-quality-in-extrusion/

[37] https://www.prm-taiwan.com/blog/essential-tips-for-choosing-stest-pvc-pipe-extrusion-line_508

[38] https://www.jwellextrusions.com/common-problems-and-solution-of-pipe-extrusion-line.html

[39] https://s3.amazonaws.com/entecpolymers.com/v3/uploads/content/extrusion-troubleshooting-guide.pdf

[40] https://www.plastic-industry.com/sheet-extrusion-troubleshooting-2/