Inhaltsmenü

● Hautfoam-Haut-Technologie verstehen

● Vorteile der Haut-Foam-Haut-Isolierung

● Anwendungen der Haut-Foam-Haut-Technologie

● Der Prozess der Tandemextrusion

>> Schlüsselparameter in der Tandem -Extrusion

● Qualitätskontrollmaßnahmen

● Herausforderungen und Lösungen

● Zukünftige Trends in der Haut-Foam-Haut-Technologie

● Abschluss

● FAQ

>> 1. Was ist die Haut-Haut-Skin-Isolierungstechnologie?

>> 2. Wie funktioniert Tandem -Extrusion?

>> 3. Was sind die Vorteile der Verwendung der Haut-Foam-Haut-Technologie in elektrischen Kabeln?

>> 4. Kann die Hautfoam-Haut-Technologie auf nachhaltige Materialien angewendet werden?

>> 5. Welche Herausforderungen sind mit der Hautproduktion aus der Haut verbunden?

● Zitate:

Die Tandem-Extrusionstechnologie der Haut-Foam-Skin (SFS) ist ein signifikanter Fortschritt im Bereich der Polymerverarbeitung, insbesondere bei der Herstellung von Hochleistungsdämmmaterialien. Dieser innovative Ansatz kombiniert Schichten von festem Material mit einem geschliffenen Kern, was zu Produkten führt, die verbesserte mechanische Eigenschaften, thermische Isolierung und Gesamtleistung aufweisen. In diesem Artikel werden die Feinheiten dieser Technologie, ihrer Vorteile und ihrer Anwendungen untersucht, insbesondere mit Schwerpunkt auf der China Skin-Foam-Skin-Isolierung Tandem Extrusionsproduktionslinie.

Hautfoam-Haut-Technologie verstehen

Die hautfoam-Haut-Struktur umfasst drei verschiedene Schichten:

- Außenhautschicht: Eine feste Polymerschicht, die einen mechanischen Schutz bietet und die Haftung an die äußere Umgebung verbessert.

- Schaumkern: Eine leichte, isolierende Schicht, die die thermische Leitfähigkeit und das Gewicht reduziert und gleichzeitig die strukturelle Integrität aufrechterhält.

- Innere Hautschicht: Ähnlich wie bei der äußeren Haut ist diese Schicht den Schaumkern zusammenfasst und zusätzliche Unterstützung bietet und Feuchtigkeitseintritt verhindert.

Diese Dreischichtkonstruktion wird durch Tandem-Extrusion erreicht, bei der mehrere Extruder im Konzert arbeiten, um ein kontinuierliches Produkt mit einheitlichen Eigenschaften herzustellen.

Vorteile der Haut-Foam-Haut-Isolierung

Die SFS -Technologie bietet mehrere wichtige Vorteile, die die Produktqualität verbessern:

- Verbesserte mechanische Stabilität: Die festen äußeren Schichten schützen den Schaumkern während der Handhabung und Installation vor mechanischen Spannungen. Diese Stabilität ist für Anwendungen in Kabeln und anderen strukturellen Komponenten von entscheidender Bedeutung.

- Verbesserte thermische Leistung: Der Schaumkern reduziert die thermische Leitfähigkeit im Vergleich zu festen Materialien erheblich und macht es ideal für Isolationsanwendungen. Dieses Merkmal ist besonders vorteilhaft für energieeffiziente Baumaterialien.

- Gewichtsreduzierung: Durch die Einbeziehung einer geschäumten Struktur können Produkte niedrigere Gewichte erzielen, ohne die Festigkeit zu beeinträchtigen. Dieser Aspekt ist in Branchen, in denen Gewicht ein kritischer Faktor ist, von wesentlicher Bedeutung, z. B. Luft- und Raumfahrt und Automobil.

- Niedriger Einfügungsverlust: Bei der Kabelherstellung minimiert die SFS-Technologie den Signalverlust während der Übertragung, was für die Aufrechterhaltung der Leistung in Hochgeschwindigkeitsdatenanwendungen von entscheidender Bedeutung ist.

Anwendungen der Haut-Foam-Haut-Technologie

Die SFS -Isolierungstechnologie findet Anwendungen in verschiedenen Branchen:

- Elektrische Kabel: In Datenkabeln ausgiebig verwendet (z. B. CAT 6A bis CAT 8), wobei niedriger Einfügungsverlust und hohe mechanische Stabilität wesentlich sind.

- Baumaterialien: In Isolationsgremien für Gebäude eingesetzt, die überlegene thermische Leistung liefern und gleichzeitig die Gesamtmaterialkosten senken.

- Automobilkomponenten: Wird in leichten strukturellen Komponenten verwendet, die sowohl Festigkeits- als auch Isolationseigenschaften erfordern.

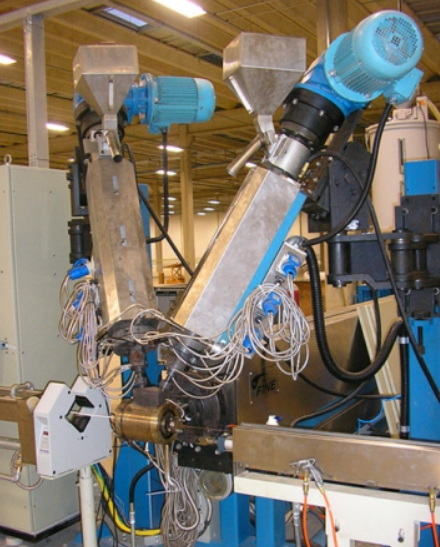

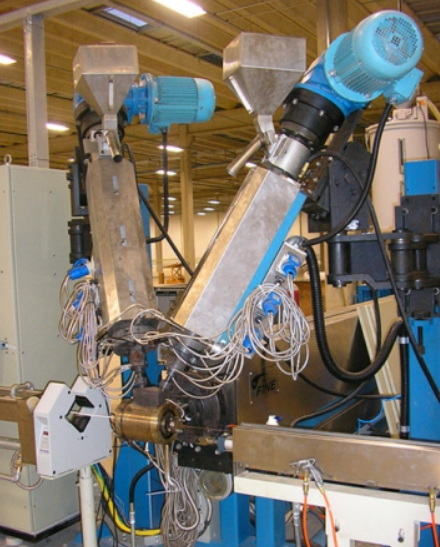

Der Prozess der Tandemextrusion

Die Tandem -Extrusion umfasst mehrere Extruder, die in Reihe ausgerichtet sind. Jeder Extruder dient einer bestimmten Funktion:

1. Main -Extruder: Verantwortlich für das Schmelzen und Mischen des Polymers mit allen für die Schäumen erforderlichen Additive.

2. Hauttruder: Diese Extruder tragen die äußeren Hautschichten auf, um den Schaumkern zu verkapseln. Sie müssen eine genaue Kontrolle über die Dicke beibehalten, um eine Gleichmäßigkeit zu gewährleisten.

3. Crosshead-Würfel: Diese Komponente kombiniert die Materialien aus den verschiedenen Extrudern mit der gewünschten Haut-Foam-Haut-Struktur.

Schlüsselparameter in der Tandem -Extrusion

Mehrere Parameter beeinflussen die Qualität der durch Tandem -Extrusion hergestellten Produkte:

- Temperaturkontrolle: Die Aufrechterhaltung optimaler Temperaturen während des gesamten Prozesses sorgt für ordnungsgemäße Schmelz- und Schäumungseigenschaften.

- Druckbehandlung: Während der Gaseinspritzung muss ein angemessener Druck aufrechterhalten werden, um ein einheitliches Schäumung ohne Defekte zu erreichen.

- Kühlraten: Effektive Kühlung ist entscheidend für die Stabilisierung der Schaumstruktur nach der Extrusion.

Qualitätskontrollmaßnahmen

Um qualitativ hochwertige Produkte aus Haut-Foam-Haut-Produktionslinien zu gewährleisten, werden mehrere Qualitätskontrollmaßnahmen implementiert:

- Echtzeitüberwachungssysteme: Erweiterte Sensoren überwachen Parameter wie Temperatur, Druck und Abmessungen während des gesamten Extrusionsprozesses.

- Materialtests: Regelmäßige Tests mechanischer Eigenschaften (z. B. Zugfestigkeit, Elastizität) stellt sicher, dass die Produkte die Branchenstandards entsprechen.

- Visuelle Inspektionen: Automatisierte Systeme können Oberflächendefekte oder Inkonsistenzen in der Dicke erkennen, die die Leistung beeinflussen können.

Herausforderungen und Lösungen

Während die SFS -Technologie zahlreiche Vorteile bietet, bleiben die Herausforderungen weiterhin: während

- Komplexität der Prozesskontrolle: Der Bedarf an präziser Kontrolle über mehrere Variablen kann den Vorgang komplizieren. Durch die Implementierung fortschrittlicher Automatisierungssysteme kann dieses Problem mildern, indem sie Echtzeitanpassungen basierend auf dem Sensor-Feedback bereitstellen.

- Materialkompatibilität: Nicht alle Polymere sind für die Schaum- oder Tandem -Extrusion geeignet. Nachforschungen zu kompatiblen Materialien können den Anwendungsbereich für die SFS -Technologie erweitern.

Zukünftige Trends in der Haut-Foam-Haut-Technologie

Da die Branchen weiterhin effizientere Materialien suchen, können zukünftige Fortschritte umfassen:

- Biologisch abbaubare Schäume: Die Erforschung nachhaltiger Materialien kann zu umweltfreundlichen Alternativen führen, die die Leistung aufrechterhalten und gleichzeitig die Umweltauswirkungen verringern.

- Smart-Isolationsmaterialien: Durch das Einbeziehen von Sensoren in die Schaumstruktur kann die Überwachung der thermischen Leistung oder der strukturellen Integrität in Echtzeit ermöglichen.

Abschluss

Die Tandem-Extrusionstechnologie der Hautfoam-Skin-Isolierung verbessert die Produktqualität durch verbesserte mechanische Stabilität, thermische Leistung und Gewichtsreduzierung erheblich. Die Anwendung in verschiedenen Branchen zeigt seine Vielseitigkeit und Bedeutung in modernen Herstellungsprozessen. Da weiterhin Fortschritte auftreten, wird die SFS-Technologie wahrscheinlich eine noch entscheidende Rolle bei der Entwicklung leistungsstarker Materialien spielen, die auf die sich entwickelnden Anforderungen der Industrie zugeschnitten sind.

FAQ

1. Was ist die Haut-Haut-Skin-Isolierungstechnologie?

Die Haut-Haut-Skin-Isolierungstechnologie beinhaltet die Herstellung eines Verbundmaterials mit einer äußeren festen Hautschicht, einem geschliffenen Kern für die Isolierung und einer anderen festen Hautschicht auf der Innenseite. Diese Struktur verbessert die mechanische Stabilität und die thermische Leistung.

2. Wie funktioniert Tandem -Extrusion?

Die Tandem -Extrusion verwendet mehrere Extruder, die in Reihe ausgerichtet sind, um ein kontinuierliches Produkt mit verschiedenen Schichten zu erzeugen. Jeder Extruder dient einem spezifischen Zweck, Polymeren zu trinken oder Hautschichten aufzutragen - zu einem Verbundmaterial mit gewünschten Eigenschaften.

3. Was sind die Vorteile der Verwendung der Haut-Foam-Haut-Technologie in elektrischen Kabeln?

Zu den Hauptvorteilen zählen ein verringerter Insertionsverlust während der Signalübertragung, eine erhöhte mechanische Stabilität gegen externe Belastungen und verbesserte thermische Isolationseigenschaften, die die Gesamtkabelleistung verbessern.

4. Kann die Hautfoam-Haut-Technologie auf nachhaltige Materialien angewendet werden?

Ja, laufende Untersuchungen untersuchen biologisch abbaubare Polymere, die in SFS -Strukturen verwendet werden können, ohne die Leistung zu beeinträchtigen und gleichzeitig die Umweltauswirkungen zu verringern.

5. Welche Herausforderungen sind mit der Hautproduktion aus der Haut verbunden?

Zu den Herausforderungen gehört die Aufrechterhaltung einer präzisen Kontrolle über Verarbeitungsparameter aufgrund der Komplexität der Tandem -Extrusion und der Gewährleistung der Materialkompatibilität für effektive Schäumungsprozesse. Die Implementierung fortschrittlicher Überwachungssysteme kann dazu beitragen, diese Probleme zu lösen.

Zitate:

[1] https://www.lorom.com/capability/bulk-cable-manufacturing/highspeed-low-Sloss-dielectric-extrusion/

[2] https://www.natureworksllc.com/~/media/technical_resources/processing_guides/processingguide_foam-sheet-extrusion_pdf.pdf

[3] https://www.extrusionconsultingc.com/quality- isues-in-foam-extrusion.html

[4] https://hoohaco.en.made-in-china.com/product/qtvrkondfzhu/china-skin-foam-skin-triple-layer-physical-aming-tandem-line-category7-category8-extrusion-maachine.html

[5] https://www.linttop.com/professional-design-skin-foam-kin-insulation-tandem-extusion-production-line-highspeed-double-twist-buncher-lint-top.html

[6] https://pubs.acs.org/doi/10.1021/bk-2023-1440.ch001

[7] https://www.mdpi.com/2073-4360/11/2/306

[8] https://www.linttop.com/drawing-nenealer-pre-heating-insutation-tandem-extrusion-production-line.html

[9] https://pmc.ncbi.nlm.nih.gov/articles/pmc11085284/