Menu de contenu

● Comprendre la technologie Skin-Foam-Skin

● Avantages de l'isolation de la peau de la peau

● Applications de la technologie de la peau de skin-skin

● Le processus d'extrusion en tandem

>> Paramètres clés dans l'extrusion en tandem

● Mesures de contrôle de la qualité

● Défis et solutions

● Tendances futures de la technologie de la peau de la peau

● Conclusion

● FAQ

>> 1. Qu'est-ce que la technologie d'isolation à la peau de peau?

>> 2. Comment fonctionne l'extrusion en tandem?

>> 3. Quels sont les avantages de l'utilisation de la technologie Skin-Foam-Skin dans les câbles électriques?

>> 4. La technologie de peau de peau de peau peut-elle être appliquée à des matériaux durables?

>> 5. Quels défis sont associés à la production de peau de peau de peau?

● Citations:

La technologie d'isolation en tandem d'isolation à la peau cutanée (SFS) représente une progression significative dans le domaine du traitement des polymères, en particulier dans la production de matériaux d'isolation haute performance. Cette approche innovante combine des couches de matériau solide avec un noyau moussé, entraînant des produits qui présentent des propriétés mécaniques améliorées, une isolation thermique et des performances globales. Cet article explore les subtilités de cette technologie, ses avantages et ses applications, en particulier en se concentrant sur le tandem d'isolation chinoise de la peau de la peau de la peau ligne de production d'extrusion.

Comprendre la technologie Skin-Foam-Skin

La structure de la peau de peau de peau implique trois couches distinctes:

- Couche de peau extérieure: une couche polymère solide qui offre une protection mécanique et améliore l'adhésion à l'environnement extérieur.

- Core en mousse: une couche légère et isolante qui réduit la conductivité et le poids thermique tout en maintenant l'intégrité structurelle.

- Couche de peau intérieure: similaire à la peau extérieure, cette couche résume le noyau en mousse, fournissant un soutien supplémentaire et empêchant la pénétration d'humidité.

Cette construction à trois couches est obtenue par extrusion en tandem, où plusieurs extrudeurs travaillent de concert pour produire un produit continu avec des propriétés uniformes.

Avantages de l'isolation de la peau de la peau

La technologie SFS offre plusieurs avantages clés qui améliorent la qualité du produit:

- Amélioration de la stabilité mécanique: les couches extérieures solides protègent le noyau en mousse des contraintes mécaniques pendant la manipulation et l'installation. Cette stabilité est cruciale pour les applications dans les câbles et autres composants structurels.

- Performances thermiques améliorées: le noyau en mousse réduit considérablement la conductivité thermique par rapport aux matériaux solides, ce qui le rend idéal pour les applications d'isolation. Cette caractéristique est particulièrement bénéfique dans les matériaux de construction économes en énergie.

- Réduction du poids: En incorporant une structure moussante, les produits peuvent obtenir des poids inférieurs sans compromettre la résistance. Cet aspect est essentiel dans les industries où le poids est un facteur critique, comme l'aérospatiale et l'automobile.

- Faible perte d'insertion: Dans la fabrication de câbles, la technologie SFS minimise la perte de signal pendant la transmission, ce qui est vital pour maintenir les performances dans les applications de données à grande vitesse.

Applications de la technologie de la peau de skin-skin

La technologie d'isolation SFS trouve des applications dans diverses industries:

- Câbles électriques: utilisés largement dans les câbles de données (par exemple, Cat 6A à Cat 8), où une faible perte d'insertion et une stabilité mécanique élevée sont essentielles.

- Matériaux de construction: utilisés dans des panneaux d'isolation pour les bâtiments, en fournissant des performances thermiques supérieures tout en réduisant les coûts globaux des matériaux.

- Composants automobiles: utilisés dans les composants structurels légers qui nécessitent à la fois des propriétés de résistance et d'isolation.

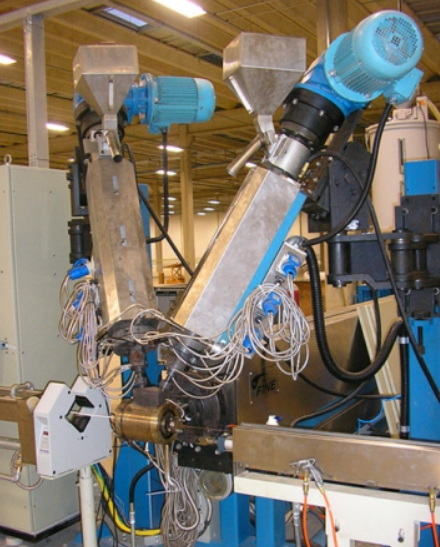

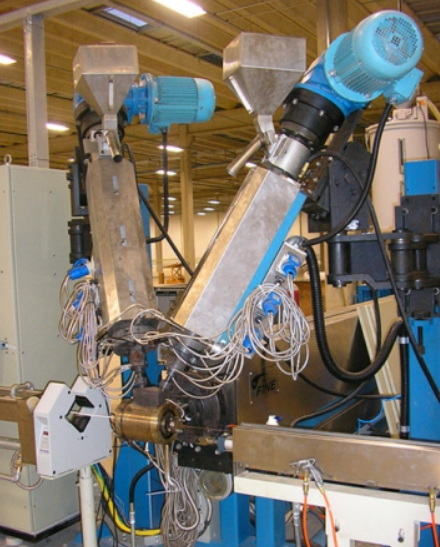

Le processus d'extrusion en tandem

L'extrusion en tandem implique plusieurs extrudeurs alignés en série. Chaque extrudeuse sert une fonction spécifique:

1. Extrudeuse principale: responsable de la fusion et du mélange du polymère avec tous les additifs requis pour la mousse.

2. Extrudeurs de peau: Ces extrudeurs appliquent les couches de peau extérieures pour encapsuler le noyau de mousse. Ils doivent maintenir un contrôle précis de l'épaisseur pour assurer l'uniformité.

3. Die de croisement: Ce composant combine les matériaux des différents extrudeurs en un seul profil avec la structure de peau de skin-foam souhaitée.

Paramètres clés dans l'extrusion en tandem

Plusieurs paramètres influencent la qualité des produits produits par extrusion en tandem:

- Contrôle de la température: maintenir des températures optimales tout au long du processus assure des caractéristiques de fusion et de moussage appropriées.

- Gestion de la pression: une pression adéquate doit être maintenue pendant l'injection de gaz pour atteindre un moussage uniforme sans défauts.

- Taux de refroidissement: un refroidissement efficace est crucial pour stabiliser la structure de la mousse après extrusion.

Mesures de contrôle de la qualité

Pour garantir des sorties de haute qualité à partir de lignes de production de peau de peau de peau, plusieurs mesures de contrôle de la qualité sont mises en œuvre:

- Systèmes de surveillance en temps réel: les capteurs avancés surveillent les paramètres tels que la température, la pression et les dimensions tout au long du processus d'extrusion.

- Test de matériaux: tests réguliers des propriétés mécaniques (par exemple, résistance à la traction, élasticité) garantit que les produits répondent aux normes de l'industrie.

- Inspections visuelles: les systèmes automatisés peuvent détecter les défauts de surface ou les incohérences de l'épaisseur qui peuvent affecter les performances.

Défis et solutions

Bien que la technologie SFS offre de nombreux avantages, des défis demeurent:

- Complexité du contrôle du processus: le besoin d'un contrôle précis sur plusieurs variables peut compliquer les opérations. La mise en œuvre des systèmes d'automatisation avancés peut atténuer ce problème en fournissant des ajustements en temps réel en fonction des commentaires du capteur.

- Compatibilité des matériaux: tous les polymères ne conviennent pas à la moussiation ou à l'extrusion en tandem. La recherche sur les matériaux compatibles peut étendre la gamme des applications pour la technologie SFS.

Tendances futures de la technologie de la peau de la peau

Alors que les industries continuent de rechercher des matériaux plus efficaces, les progrès futurs peuvent inclure:

- mousses biodégradables: la recherche sur les matériaux durables pourrait conduire à des alternatives écologiques qui maintiennent les performances tout en réduisant l'impact environnemental.

- Matériaux d'isolation intelligente: L'incorporation de capteurs dans la structure de la mousse pourrait permettre une surveillance en temps réel des performances thermiques ou une intégrité structurelle.

Conclusion

La technologie d'extrusion en tandem d'isolation à la peau cutanée améliore considérablement la qualité du produit grâce à une stabilité mécanique, une performance thermique et une réduction de poids améliorés. Son application dans diverses industries démontre sa polyvalence et son importance dans les processus de fabrication modernes. Alors que les avancées continuent d'émerger, la technologie SFS jouera probablement un rôle encore plus critique dans le développement de matériaux de haute performance adaptés à l'évolution des demandes de l'industrie.

FAQ

1. Qu'est-ce que la technologie d'isolation à la peau de peau?

La technologie d'isolation à la peau de peau implique la création d'un matériau composite avec une couche de peau solide externe, un noyau moussé pour l'isolation et une autre couche de peau solide à l'intérieur. Cette structure améliore la stabilité mécanique et les performances thermiques.

2. Comment fonctionne l'extrusion en tandem?

L'extrusion en tandem utilise plusieurs extrudeurs alignés en série pour produire un produit continu avec différentes couches. Chaque extrudeuse sert un objectif spécifique - la mise en œuvre de polymères ou l'application de couches cutanées - faisant référence à un matériau composite avec les propriétés souhaitées.

3. Quels sont les avantages de l'utilisation de la technologie Skin-Foam-Skin dans les câbles électriques?

Les principaux avantages comprennent une perte d'insertion réduite lors de la transmission du signal, une stabilité mécanique accrue contre les contraintes externes et des propriétés d'isolation thermique améliorées qui améliorent les performances globales du câble.

4. La technologie de peau de peau de peau peut-elle être appliquée à des matériaux durables?

Oui, la recherche en cours explore les polymères biodégradables qui peuvent être utilisés dans les structures SFS sans sacrifier les performances tout en réduisant l'impact environnemental.

5. Quels défis sont associés à la production de peau de peau de peau?

Les défis incluent le maintien d'un contrôle précis sur les paramètres de traitement en raison de la complexité de l'extrusion en tandem et d'assurer la compatibilité des matériaux pour des processus de moussage efficaces. La mise en œuvre de systèmes de surveillance avancés peut aider à résoudre ces problèmes.

Citations:

[1] https://www.lorom.com/capability/bulk-cable-manufacturing/high-speed-low-loss-dielectric-extrusion/

[2] https://www.natureworksllc.com/~/media/technical_resources/processing_guides/processingguide_foam-sheet-extrusion_pdf.pdf

[3] https://www.extrusionconsultinginc.com/quality-issues-in-foam-extrusion.html

[4] https://hoohaco.en.made-in-chinin

[5] https://www.linttop.com/professional-design-skin-foam-skin-isulation-tandem-extrusion-production-line-high-speed-double-twist-buncher-lint-top.html

[6] https://pubs.acs.org/doi/10.1021/bk-2023-1440.ch001

[7] https://www.mdpi.com/2073-4360/11/2/306

[8] https://www.linttop.com/drawing-annener-pre-heating-isulation-tandem-extrusion-production-line.html

[9] https://pmc.ncbi.nlm.nih.gov/articles/pmc11085284/