İçerik Menüsü

● Alüminyum ekstrüzyona giriş

● Alüminyum ekstrüzyon sürecini anlamak

● Alüminyum ekstrüzyonun faydaları

● Alüminyum ekstrüzyonların uygulamaları

● Alüminyum ekstrüzyon tekniklerindeki gelişmeler

● Alüminyum ekstrüzyon için tasarım

● Alüminyum ekstrüzyonun geleceği

● Çözüm

● Sık sorulan sorular

>> 1. Alüminyum ekstrüzyonun diğer üretim süreçlerine göre ana avantajları nelerdir?

>> 2. Hangi endüstriler yaygın olarak alüminyum ekstrüzyonları kullanır?

>> 3. Alüminyum ekstrüzyonlar geri dönüştürülebilir mi?

>> 4. Doğrudan ve dolaylı ekstrüzyon arasındaki fark nedir?

>> 5. Alüminyum alaşımı seçimi ekstrüzyon işlemini ve nihai ürünü nasıl etkiler?

Alüminyum ekstrüzyona giriş

Alüminyum ekstrüzyon, inşaattan havacılığa kadar çeşitli endüstrilerde devrim yaratan çok yönlü bir üretim sürecidir. Alüminumu belirli profillere şekillendirmenin yöntemi, verimliliği, maliyet etkinliği ve nihai ürüne verdiği benzersiz özellikler nedeniyle giderek daha popüler hale gelmiştir. Bu kapsamlı kılavuzda, alüminyum ekstrüzyon sürecinin karmaşıklıklarını araştıracağız, alüminyum ekstrüzyonun sayısız faydasını araştıracağız ve farklı sektörlerdeki alüminyum ekstrüzyonların geniş kapsamlı uygulamalarını inceleyeceğiz.

Alüminyum ekstrüzyon sürecini anlamak

Alüminyum ekstrüzyon üretim süreci, mühendislik ve metalurjinin büyüleyici bir karışımıdır. Özünde, ısıtmalı alüminumu belirli bir kesit profiline sahip bir kalıptan zorlamayı içerir. Bu işlem birkaç temel adımda parçalanabilir:

1. Kütük Hazırlık: İşlem, kütük adı verilen katı bir alüminyum silindir ile başlar. Bu kütük, tipik olarak 800 ° F ila 925 ° F (427 ° C ila 496 ° C) arasında dövülebilir ancak erimiş olmayan bir sıcaklığa önceden ısıtılır.

2. Die Hazırlık: Eşzamanlı olarak, istenen kesitsel şekle sahip bir çelik kalıp hazırlanır ve önceden ısıtılır.

3. Ekstrüzyon: Isıtmalı kütük bir kapa yerleştirilir ve bir hidrolik koç kullanılarak kalıptan itilir. Alüminyum kalıptan zorlandıkça, kalıp açıklığının şeklini alır.

4. Soğutma: Ekstrüde alüminyum kalıptan çıktığında, yeni şeklini sağlamlaştırmak için hava veya su kullanılarak soğutulur.

5. Germe ve kesme: Ekstrüde edilmiş profil onu düzeltmek ve iç gerilmeleri hafifletmek için gerilir. Daha sonra istenen uzunluğa kesilir.

6. Isı işlemi ve sonlandırma: Uygulamaya bağlı olarak, ekstrüzyon özelliklerini arttırmak için ısıl işlem görebilir. Anodizasyon veya boyama gibi çeşitli bitirme işlemleri de uygulanabilir.

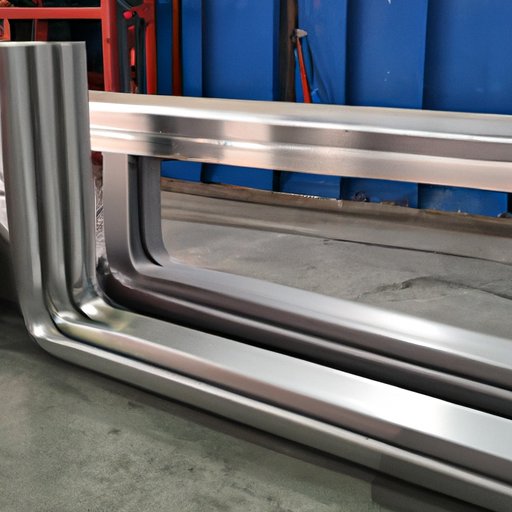

Bu görüntü, bu işlem boyunca elde edilebilecek çeşitli profilleri sergileyen çeşitli alüminyum ekstrüzyonları göstermektedir.

Alüminyum ekstrüzyonun faydaları

Ekstrüde alüminyumun avantajları çoktur, bu da birçok uygulamada tercih edilen bir seçim haline getirir:

1. Tasarım esnekliği: Özel tasarım gereksinimlerini karşılamak için özel alüminyum ekstrüzyon profilleri oluşturulabilir ve diğer üretim yöntemleriyle elde edilmesi zor veya imkansız olan karmaşık şekillere izin verir.

2. Güç / Ağırlık Oranı: Ekstrüde Alüminyum, mükemmel bir güç ve hafif özellik dengesi sunar, bu da kilo azaltma önemli olduğu uygulamalar için idealdir.

3. Korozyon direnci: Alüminyum doğal olarak koruyucu bir oksit tabakası oluşturur ve birçok durumda ek tedavilere gerek kalmadan mükemmel korozyon direnci sağlar.

4. Maliyet etkinliği: Ekstrüzyon süreci nispeten hızlı ve verimlidir, bu da hem küçük hem de büyük üretim çalışmaları için uygun maliyetli hale getirir.

5. Sürdürülebilirlik: Alüminyum, kalite kaybı olmadan% 100 geri dönüştürülebilir, ekstrüde alüminyum ürünleri çevre dostu hale getirir.

6. Termal ve elektriksel iletkenlik: Alüminyum ekstrüzyonlar, ısı lavabolarından elektrik bileşenlerine kadar çeşitli uygulamalarda yararlı olan iyi termal ve elektriksel iletkenlik sunar.

7. Yüzey kaplaması: Ekstrüzyon işlemi, çeşitli tedavilerle daha da arttırılabilen pürüzsüz bir yüzey kaplaması üretir.

Alüminyum ekstrüzyonların uygulamaları

Alüminyum ekstrüzyonların çok yönlülüğü, çok çeşitli endüstrilerde benimsenmesine yol açtı:

1. Yapı: Alüminyum ekstrüzyonlar bina cepheleri, pencere çerçeveleri, kapı çerçeveleri ve yapısal bileşenlerde yaygın olarak kullanılmaktadır.

2. Taşımacılık: Otomotiv ve havacılık endüstrilerinde, hafif yapısal bileşenler, gövde panelleri ve ısı eşanjörleri için ekstrüde alüminyum kullanılır.

3. Elektronik: Isı lavaboları, LED muhafazalar ve elektronik muhafazalar genellikle termal özellikleri ve tasarım esnekliği nedeniyle alüminyum ekstrüzyonları kullanır.

4. Güneş enerjisi: Güneş paneli çerçeveleri ve montaj sistemleri sıklıkla ekstrüde alüminyum profiller kullanır.

5. Mobilya: Modern mobilya tasarımı genellikle hem yapısal hem de estetik amaçlar için alüminyum ekstrüzyonları içerir.

6. Endüstriyel Makineler: Konveyör sistemlerinde, pnömatik silindirlerde ve çeşitli makine bileşenlerinde ekstrüde alüminyum kullanılır.

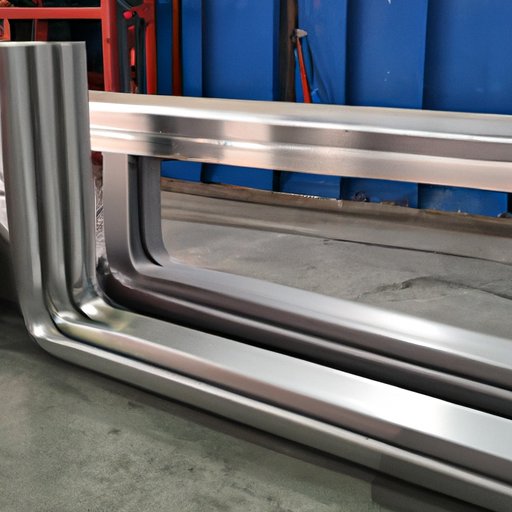

Bu görüntü, farklı endüstrilerdeki çok yönlülüklerini vurgulayarak alüminyum ekstrüzyonların çeşitli uygulamalarını sergiliyor.

Alüminyum ekstrüzyon tekniklerindeki gelişmeler

Alüminyum ekstrüzyon endüstrisi, yeni alüminyum ekstrüzyon tekniklerine yol açan araştırma ve geliştirme ile gelişmeye devam ediyor:

1. Mikro-ekstrüzyon: Bu teknik, son derece küçük ve karmaşık profillerin üretilmesine izin verir ve minyatürleştirmede yeni olasılıklar açar.

2. Sürekli ekstrüzyon: Geleneksel ekstrüzyonun aksine, sürekli ekstrüzyon, kesintisiz profillerin üretilmesine izin verir ve verimliliği artırır.

3. Toz Metalurji Ekstrüzyonu: Bu yöntem, toz metalurjisini ekstrüzyonla birleştirerek benzersiz malzeme özelliklerine sahip profillerin oluşturulmasına izin verir.

4. Çok delikli kalıplar: Gelişmiş kalıp tasarımları, çoklu profillerin eşzamanlı ekstrüzyonunu sağlar ve üretkenliği artırır.

Alüminyum ekstrüzyon için tasarım

Etkili bir alüminyum ekstrüzyon tasarım kılavuzu oluşturmak çeşitli faktörlerin dikkate alınmasını gerektirir:

1. Duvar Kalınlığı: Düzgün duvar kalınlığının korunması, ekstrüzyon sırasında bile malzeme akışını sağlamaya yardımcı olur.

2. Simetri: Simetrik tasarımlar genellikle daha kolay ve tutarlı bir şekilde ekstrüde eder.

3. Köşe yarıçapı: Köşe yarıçapları dahil stres konsantrasyonlarını azaltır ve malzeme akışını iyileştirir.

4. Toleranslar: Ulaşılabilir toleransları anlamak, tutarlı bir şekilde üretilebilecek parçaların tasarlanmasına yardımcı olur.

5. Alaşım seçimi: Farklı alüminyum ekstrüzyon malzemeleri değişen özellikler sunar ve doğru alaşımın seçilmesi amaçlanan uygulama için çok önemlidir.

Alüminyum ekstrüzyonun geleceği

Teknoloji ilerledikçe, alüminyum ekstrüzyon süreci gelişmeye devam ediyor. Gelecekteki eğilimler şunları içerebilir:

1. Artan otomasyon: AI ve makine öğreniminin ekstrüzyon işlemine entegrasyonu, iyileştirilmiş verimlilik ve kalite kontrolü için.

2. Gelişmiş alaşımlar: Belirli uygulamalar için gelişmiş özelliklere sahip yeni alüminyum alaşımlarının geliştirilmesi.

3. Sürdürülebilir Uygulamalar: Enerji tasarruflu ekstrüzyon süreçlerine daha fazla odaklanma ve geri dönüştürülmüş alüminyumun daha fazla kullanımı.

4 Hibrit İmalat: Daha karmaşık parçalar için ekstrüzyonun diğer üretim süreçleriyle birleştirilmesi.

Alüminyum ekstrüzyon sürecini daha fazla göstermek için, ayrıntılı bir açıklama sağlayan bir video:

Bu video, kütük hazırlığından son ürüne kadar alüminyum ekstrüzyon işlemine derinlemesine bir bakış sunuyor.

Çözüm

Alüminyum ekstrüzyon, çeşitli endüstrilerde yeni uygulamalar bulmaya devam eden çok yönlü ve verimli bir üretim sürecidir. Mükemmel malzeme özelliklerine sahip karmaşık profiller oluşturma yeteneği, onu modern üretimde paha biçilmez bir araç haline getirir. Teknoloji ilerledikçe ve yeni teknikler ortaya çıktıkça, alüminyum ekstrüzyonlar için potansiyel uygulamalar sadece büyümeye devam edecek ve malzeme ve üretim dünyasında önemli bir bileşen olarak yerini sağlamlaştıracaktır.

Sık sorulan sorular

1. Alüminyum ekstrüzyonun diğer üretim süreçlerine göre ana avantajları nelerdir?

Cevap: Ana avantajlar arasında tasarım esnekliği, mükemmel mukavemet / ağırlık oranı, hem küçük hem de büyük üretim çalışmaları için maliyet etkinliği, korozyon direnci ve tek bir işlemde karmaşık şekiller oluşturma yeteneği yer alır.

2. Hangi endüstriler yaygın olarak alüminyum ekstrüzyonları kullanır?

Cevap: Alüminyum ekstrüzyonlar inşaat, nakliye (otomotiv ve havacılık), elektronik, güneş enerjisi, mobilya üretimi ve endüstriyel makinelerde yaygın olarak kullanılmaktadır.

3. Alüminyum ekstrüzyonlar geri dönüştürülebilir mi?

Cevap: Evet, alüminyum ekstrüzyonlar kalite kaybı olmadan% 100 geri dönüştürülebilir, bu da onları birçok uygulama için çevre dostu bir seçim haline getirir.

4. Doğrudan ve dolaylı ekstrüzyon arasındaki fark nedir?

Cevap: Doğrudan ekstrüzyonda, RAM kütükleri sabit bir kalıptan iterken, dolaylı ekstrüzyonda kalıp sabit kütük içine hareket eder. Dolaylı ekstrüzyon daha az sürtünme ve daha düzgün ekstrüzyona neden olabilir, ancak ekipman sınırlamaları nedeniyle daha az yaygındır.

5. Alüminyum alaşımı seçimi ekstrüzyon işlemini ve nihai ürünü nasıl etkiler?

Cevap: Farklı alüminyum alaşımları, mukavemet, korozyon direnci ve ekstrüde edilebilirlik gibi değişen özelliklere sahiptir. Alaşım seçimi, ekstrüzyon işlemi parametrelerini (sıcaklık ve basınç gibi) etkiler ve mukavemet, dayanıklılık ve yüzey kaplaması dahil olmak üzere nihai ürünün özelliklerini belirler.