伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 結論

● よくある質問

>> 1.他の製造プロセスよりもアルミニウム押出の主な利点は何ですか?

>> 2.一般的にアルミニウムの押出を使用する産業は何ですか?

>> 5.アルミニウム合金の選択は、押出プロセスと最終製品にどのように影響しますか?

アルミニウム押出は、 建設から航空宇宙まで、さまざまな産業に革命をもたらした多目的な製造プロセスです。アルミニウムを特定のプロファイルに形作るこの方法は、その効率、費用対効果、および最終製品に与えるユニークな特性により、ますます一般的になっています。この包括的なガイドでは、アルミニウム押出プロセスの複雑さを調査し、アルミニウム押出の多くの利点を掘り下げ、さまざまなセクターにわたるアルミニウム押出の広範なアプリケーションを調べます。

アルミニウム押出製造プロセスは、工学と冶金の魅力的なブレンドです。そのコアでは、特定の断面プロファイルでダイを通して加熱アルミニウムを強制することが含まれます。このプロセスは、いくつかの重要なステップに分類できます。

1。ビレットの準備:プロセスは、ビレットと呼ばれる固体アルミニウムシリンダーから始まります。このビレットは温度に予熱されており、溶けになりますが、溶融しません。通常は800°F〜925°F(427°Cから496°C)の間です。

2。準備:同時に、目的の断面形状を備えたスチールダイが準備され、予熱されます。

3。押し出し:加熱されたビレットは容器に入れられ、油圧RAMを使用してダイを押して押します。アルミニウムがダイを通して強制されると、ダイの開口部の形をとります。

4。冷却:押し出されたアルミニウムがダイから出現すると、空気または水を使用して冷却されて新しい形状を固めます。

5。ストレッチングと切断:押し出されたプロファイルは、それをまっすぐにして内部応力を緩和するために伸びます。その後、目的の長さにカットされます。

6。熱処理と仕上げ:アプリケーションによっては、押出が熱処理を受けるためにその特性を強化する可能性があります。陽極酸化や絵画などのさまざまな仕上げプロセスも適用される場合があります。

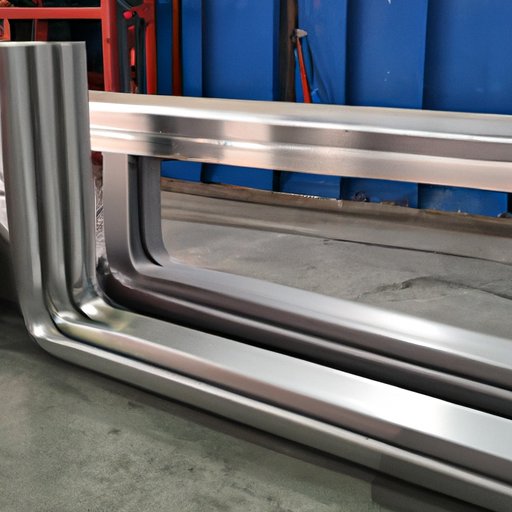

この画像は、このプロセスを通じて達成できる多様なプロファイルを紹介するさまざまなアルミニウムの押出を示しています。

押し出されたアルミニウムの利点は多数あり、多くのアプリケーションではそれが好ましい選択となっています。

1.設計の柔軟性:特定の設計要件を満たすためにカスタムアルミニウム押出プロファイルを作成して、他の製造方法で達成することが困難または不可能な複雑な形状を可能にすることができます。

2。強度と重量の比率:押し出されたアルミニウムは、強度と軽量の特性の優れたバランスを提供し、軽量化が重要なアプリケーションに最適です。

3。腐食抵抗:アルミニウムは自然に保護酸化物層を形成し、多くの場合、追加の治療を必要とせずに優れた腐食抵抗を提供します。

4。費用対効果:押出プロセスは比較的高速で効率的であり、小規模および大規模な生産ランの両方で費用対効果が高くなります。

5。持続可能性:アルミニウムは品質を失うことなく100%リサイクル可能であり、押し出されたアルミニウム製品を環境に優しいものにします。

6。熱導電率と電気導電率:アルミニウム押出は、ヒートシンクから電気部品までのさまざまな用途で有用な優れた熱導電率と電気伝導率を提供します。

7。表面仕上げ:押出プロセスは滑らかな表面仕上げを生成し、さまざまな処理によってさらに強化できます。

アルミニウムの押出の汎用性により、幅広い業界での採用につながりました。

1。構造:アルミニウムの押出は、ファサード、窓枠、ドアフレーム、および構造コンポーネントの構築に広く使用されています。

2。輸送:自動車および航空宇宙産業では、軽量の構造コンポーネント、ボディパネル、熱交換器に押し出されたアルミニウムが使用されています。

3。電子機器:熱特性と設計の柔軟性により、ヒートシンク、LEDハウジング、および電子エンクロージャがアルミニウム押出物を利用することがよくあります。

4。太陽エネルギー:ソーラーパネルフレームと取り付けシステムは、押し出されたアルミニウムプロファイルを頻繁に採用しています。

5。家具:モダンな家具のデザインは、構造的および審美的な目的の両方にアルミニウム押出物を組み込んでいることがよくあります。

6。工業機械:押し出しアルミニウムは、コンベアシステム、空気圧シリンダー、およびさまざまな機械コンポーネントで使用されます。

この画像は、アルミニウム押出のさまざまな用途を示しており、さまざまな業界での汎用性を強調しています。

アルミニウムの押出業界は進化し続けており、継続的な研究開発が新しいアルミニウム押出技術につながります。

1.微小露出:この手法により、非常に小さく複雑なプロファイルを生成することができ、小型化の新しい可能性が開かれます。

2。継続的な押出:従来の押出とは異なり、連続押出により、中断せずにプロファイルを生成し、効率が向上します。

3。粉末冶金の押し出し:この方法は、粉末冶金と押し出しを組み合わせて、ユニークな材料特性を持つプロファイルを作成できるようにします。

4.マルチホールダイ:高度なダイデザインにより、複数のプロファイルを同時に押し出し、生産性が向上します。

効果的なアルミニウム押出デザインガイドを作成するには、いくつかの要因を考慮する必要があります。

1。壁の厚さ:均一な壁の厚さを維持することで、押し出し中の材料の流れが均等になるのに役立ちます。

2。対称性:対称設計は一般に、より簡単かつ一貫して押し出されます。

3。コーナー半径:コーナー半径を含むと、ストレス集中が減少し、材料の流れが改善されます。

4。許容範囲:達成可能な許容範囲を理解することは、一貫して製造できる部品の設計に役立ちます。

5.合金選択:異なるアルミニウム押出材料はさまざまな特性を提供し、適切な合金を選択することが意図したアプリケーションにとって重要です。

技術が進むにつれて、アルミニウム押出プロセスは進化し続けます。将来の傾向には以下が含まれます。

1。自動化の増加:効率と品質管理の改善のための押出プロセスにおけるAIと機械学習の統合。

2。高度な合金:特定の用途向けの特性が強化された新しいアルミニウム合金の開発。

3。持続可能な慣行:エネルギー効率の高い押出プロセスに焦点を当て、リサイクルアルミニウムの使用の増加。

4。ハイブリッド製造:より複雑な部品のために、押し出しと他の製造プロセスを組み合わせる。

アルミニウムの押出プロセスをさらに説明するために、詳細な説明を提供するビデオを次に示します。

このビデオは、ビレットの準備から最終製品まで、アルミニウム押出プロセスを詳細に見ています。

アルミニウムの押出は、さまざまな業界で新しいアプリケーションを見つけ続けている多用途で効率的な製造プロセスです。優れた材料特性を備えた複雑なプロファイルを作成する能力により、現代の製造における貴重なツールになります。技術の進歩と新しい技術が出現するにつれて、アルミニウム押出の潜在的な用途は成長し続け、材料と製造の世界で重要な要素としての場所を固めます。

回答:主な利点には、設計の柔軟性、優れた強度と重量の比率、小規模および大規模な生産走行の両方の費用対効果、腐食抵抗、単一のプロセスで複雑な形状を作成する能力が含まれます。

回答:アルミニウムの押出は、建設、輸送(自動車および航空宇宙)、電子機器、太陽エネルギー、家具製造、産業機械に広く使用されています。

回答:はい、アルミニウムの押出は品質を失うことなく100%リサイクル可能であるため、多くのアプリケーションで環境に優しい選択肢となっています。

回答:直接押し出して、ラムは静止したダイを通してビレットを押しますが、間接的な押出では、ダイは静止ビレットに移動します。間接的な押出は、摩擦が少なくなり、均一な押し出しが発生する可能性がありますが、機器の制限により一般的ではありません。

回答:さまざまなアルミニウム合金には、強度、腐食抵抗、押出性などのさまざまな特性があります。合金の選択は、押出プロセスパラメーター(温度や圧力など)に影響し、強度、耐久性、表面仕上げなど、最終製品の特性を決定します。