Контент меню

● Понимание каналов электрического провода

● Процесс экструзии

>> 1. Подготовка сырья

>> 2. кормление материалов в экструдер

>> 3. процесс экструзии

>> 4. Охлаждение и формирование

>> 5. Резка

>> 6. Печать информации

>> 7. качественная проверка

>> 8. Упаковка и доставка

● Ключевые компоненты производственной линии экструзии электрического провода

● Заключение

● Часто задаваемые вопросы

>> 1. Какие материалы используются в производстве кабелепровода электрического провода?

>> 2. Как охлаждение влияет на качество трубопроводов?

>> 3. Какую роль играет контроль качества в производстве трубопроводов?

>> 4. Можно ли производить различные виды каналов на одной линии?

>> 5. Какие стандарты безопасности должны соответствовать каналам электрического провода?

● Цитаты:

Производство электрических проволочных каналов является жизненно важным процессом в электрической промышленности, гарантируя, что провода защищены и организованы в рамках различных применений. Эта статья углубится в тонкости электрического провода канала Линия производства экструзии , детализация каждого этапа процесса, вовлеченного механизма и мер контроля качества, необходимых для производства высококачественных каналов.

Понимание каналов электрического провода

Рабочие электрические проволоки - это защитные трубки, используемые для осаждения электрической проводки. Они служат нескольким целям:

- Защита: они защищают провода от физического урона.

- Организация: они помогают организовать электрические установки, облегчая техническое обслуживание.

- Безопасность: они снижают риск риска электрических опасностей, обеспечивая изоляцию и предотвращая воздействие влаги и химикатов.

Число можно сделать из различных материалов, причем ПВХ (поливинилхлорид) является одним из наиболее распространенных из -за его превосходных изолирующих свойств и сопротивления коррозии.

Процесс экструзии

Процесс экструзии включает в себя несколько ключевых этапов, которые превращают сырье в готовые каналы электрического провода. Ниже приведена подробная разбивка каждого этапа.

1. Подготовка сырья

Первым шагом в процессе экструзии является подготовка сырья. Это включает в себя:

- Выбор смолы из ПВХ: основной материал, используемый для производства трубопроводов.

- Добавление добавок: они могут включать стабилизаторы, пластификаторы и смазочные материалы для повышения свойств конечного продукта.

- Смешивание: все материалы тщательно смешаны, чтобы обеспечить однородность.

2. кормление материалов в экструдер

Как только материалы будут подготовлены, они подаются в экструдер. Система кормления должна поддерживать постоянную скорость потока, чтобы обеспечить равномерное производство.

- Гравитационные бункеры обычно используются для этой цели, гарантируя, что материал плавно течет в экструдер без засорения.

3. процесс экструзии

Сердцем производственной линии является сам экструдер. Вот как это работает:

- Нагревание: экструдер нагревает смесь из ПВХ, пока она не тает. Это делается с использованием нагревательных элементов вдоль ствола экструдера.

- Винто Механизм: вращающийся винт толкает расплавленный ПВХ через кубик, формируя его в полную трубку.

- Die Design: Die определяет окончательную форму и размер трубопровода. Он может быть настроен в зависимости от конкретных требований.

4. Охлаждение и формирование

После выхода из кубика вновь сформированный канал должен быть охлажден, чтобы сохранить его форму:

- Система вакуумного охлаждения: система вакуумного охлаждения помогает формировать трубопровод, пока он охлаждается.

- Резервуары для водяного охлаждения: эти резервуары еще больше остывают в трубопроводе быстро и равномерно, чтобы предотвратить деформацию или деформацию.

5. Резка

После охлаждения трубопровод вырезается до заранее определенной длины:

- Автоматические машины для резки: эти машины используют датчики для точного измерения длины перед резкой.

- Контроль качества во время резки. Обеспечение того, чтобы длина разреза соответствовала спецификациям, имеет решающее значение для поддержания качества продукта.

6. Печать информации

Для соблюдения отраслевых стандартов и предоставления необходимой информации пользователям часто требуется печать:

- Принтеры роликов: эти принтеры применяют маркировки, такие как торговые марки, спецификации и информацию о соответствии непосредственно на поверхность трубопровода во время производства.

7. качественная проверка

Контроль качества имеет первостепенное значение в производстве трубопроводов:

- Визуальные проверки: операторы проверяют дефекты, такие как царапины или неровные поверхности.

- Механическое тестирование. Образцы могут проходить тесты на гибкость, прочность на растяжение и устойчивость к химическим веществам или тепло.

8. Упаковка и доставка

Наконец, после проверки и одобрения каналы упаковываются для отгрузки:

- Автоматизированные системы упаковки: эти системы обеспечивают эффективную упаковку и бокс продуктов для доставки.

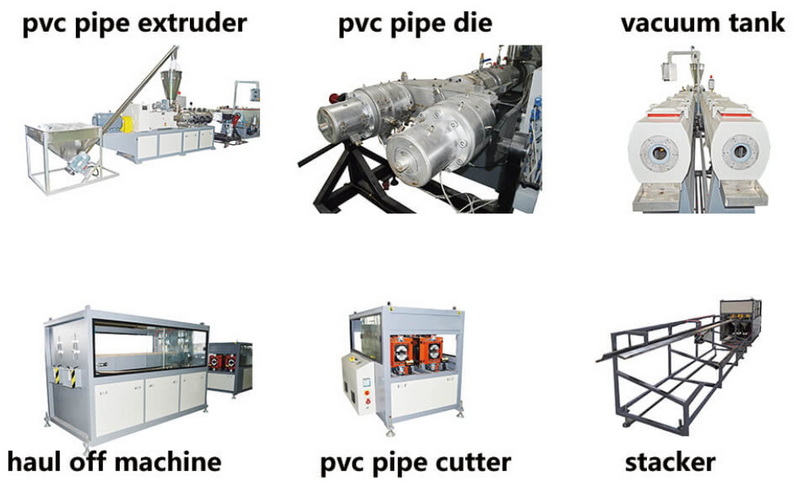

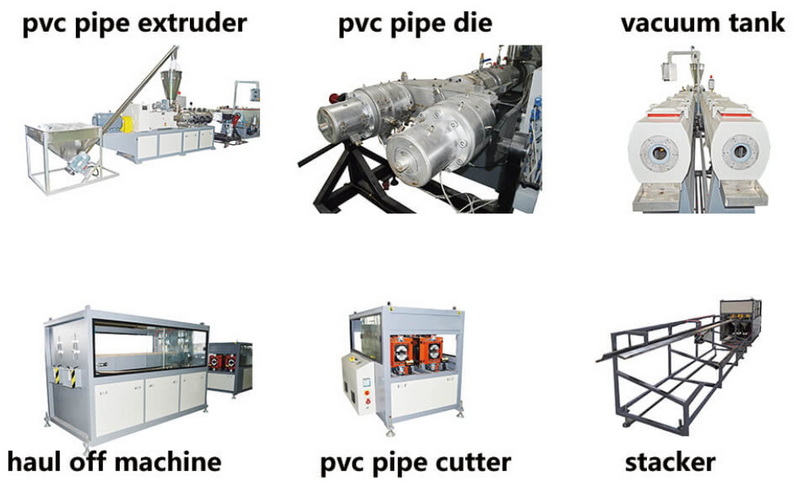

Ключевые компоненты производственной линии экструзии электрического провода

Эффективная производственная линия экструзии электрического провода состоит из нескольких ключевых компонентов:

1. Экструдер: основная машина, ответственная за плавление и формирование ПВХ.

2. Системы охлаждения: необходимо для затвердевания экструдированного материала.

3. Режущие машины: для точной длины резки.

4. Печать оборудования: для маркировки продуктов.

5. Станции управления качеством: для проверки готовых продуктов перед упаковкой.

Заключение

Производственная линия экструзии электрического провода является сложной, но эффективной системой, которая превращает сырье в необходимые компоненты для электрических установков. Каждый шаг в этом процессе - от подготовки материала до проверки качества - играет решающую роль в обеспечении того, чтобы каналы соответствовали стандартам безопасности и ожиданиям клиентов.

Понимая, как работают эти системы, производители могут оптимизировать свои процессы для эффективности и качества, в конечном итоге способствуя более безопасным электрическим установкам в различных отраслях.

Часто задаваемые вопросы

1. Какие материалы используются в производстве кабелепровода электрического провода?

Провожие электрического провода в основном изготовлены из ПВХ смолы с различными добавками для улучшенных свойств, таких как гибкость и устойчивость к факторам окружающей среды.

2. Как охлаждение влияет на качество трубопроводов?

Охлаждение имеет решающее значение, поскольку оно укрепит форму трубопровода; Неправильное охлаждение может привести к деформации или дефектам в готовых продуктах.

3. Какую роль играет контроль качества в производстве трубопроводов?

Контроль качества гарантирует, что каждый продукт соответствует стандартам и спецификациям безопасности посредством строгого тестирования и проверки на различных этапах производства.

4. Можно ли производить различные виды каналов на одной линии?

Да, изменяя штампы и настройки настроек на экструдере, различные размеры и формы каналов могут быть получены на одной и той же линии экструзии.

5. Какие стандарты безопасности должны соответствовать каналам электрического провода?

Рабочие электрические проволоки должны соответствовать отраслевым стандартам, таким как UL651 в Северной Америке, которые регулируют их результаты в различных условиях, включая пожарную стойкость и долговечность.

Цитаты:

[1] https://www.ledestube.com/how-to-make-pvc-conduit-pipe/

[2] https://www.ctube-gr.com/news/how-to-make-an-electrical-conduit.html

[3] https://www.thermoplasticseng.com/thermoplasticwire-cable-extrusion-line-engineering/

[4] https://www.bestsuppliers.com/products/fvljb27nodai/plastic-pvc-electric-cable-conduit-trunking-profile-extruder-extrusion-production-line

[5] https://www.youtube.com/watch?v=3CCYSZKNPQ8

[6] https://www.jwellextrusions.com/common-problems-and-solutions-of-pe-pipe-extrusion-line.html

[7] https://www.jwellextrusions.com/products/trunking-extrusion-line/

[8] https://www.jwellextrusions.com/the-characteristics-of-pvc-pipe-extrusion-production-line-and-the-formation-f-extrusion-touch.html

[9] https://www.alibaba.com/showroom/electrical-wire-extrusion-line.html

[10] https://www.battenfeld-cincinnati.com/sectors/elektroindustrie