Inhoudsmenu

● Aluminium extrusie begrijpen

>> Het proces van aluminium extrusie

● Voordelen van aluminium extrusie gesneden tot lengte

● Toepassingen van aluminium extrusie

● Visuele weergave van het proces

● Voordelen van het gebruik van aluminium in de productie

● Uitdagingen in aluminium extrusie

● Toekomstige trends in aluminium extrusie

● Conclusie

● Gerelateerde vragen en antwoorden

>> 1. Welke materialen kunnen naast aluminium worden geëxtrudeerd?

>> 2. Hoe beïnvloedt het extrusieproces de mechanische eigenschappen van aluminium?

>> 3. Welke industrieën profiteren het meest van aluminium extrusie?

>> 4. Kunnen aluminium extrusies worden gerecycled?

>> 5. Wat zijn enkele veel voorkomende vormen geproduceerd door aluminium extrusie?

Aluminium extrusie gesneden tot lengte is een productieproces waarbij aluminium in specifieke profielen wordt gevormd en deze profielen vervolgens tot nauwkeurige lengtes snijdt volgens projectvereisten. Deze methode wordt op grote schaal gebruikt in verschillende industrieën, waaronder bouw-, automobiel-, ruimtevaart- en consumentengoederen, vanwege de vele voordelen in termen van efficiëntie, kosteneffectiviteit en veelzijdigheid.

Aluminium extrusie begrijpen

Aluminium extrusie is een proces waarbij aluminiumlegering wordt verwarmd totdat het buigzaam wordt en vervolgens door een matrijs wordt gedwongen met een specifieke transversale vorm. Het resulterende aluminium profiel kan zo eenvoudig zijn als een rechte balk of zo complex als ingewikkelde ontwerpen op maat voor specifieke toepassingen. Eenmaal geëxtrudeerd, wordt het aluminium afgekoeld en tot de gewenste lengte gesneden, waardoor het klaar is voor gebruik in verschillende projecten.

Het proces van aluminium extrusie

1. De biljet verwarmen: een massief cilindrisch stuk aluminium, bekend als een knuppel, wordt verwarmd tot ongeveer 900 ° F (482 ° C) totdat het zacht maar niet gesmolten wordt.

2. Extrusie: de verwarmde knuppel wordt in een extrusiedruk geplaatst waar een ram het door een gevormde dobbelsteen duwt. Dit creëert een lange lengte aluminium met een uniforme dwarsdoorsnede.

3. Koeling: na het verlaten van de dobbelsteen wordt het geëxtrudeerde aluminium afgekoeld met water of lucht om de vorm te stollen.

4. Snijden tot lengte: de gekoelde extrusies worden vervolgens naar de opgegeven lengtes gesneden met behulp van precisieverzagen.

5. Afwerking: ten slotte kunnen de geëxtrudeerde stukken extra processen ondergaan, zoals bewerking of oppervlakteafwerking om aan specifieke vereisten te voldoen.

Voordelen van aluminium extrusie gesneden tot lengte

Het gesneden proces biedt verschillende belangrijke voordelen voor projecten:

- Precisie en aanpassing: elk stuk kan worden gesneden volgens exacte specificaties, zodat componenten perfect in assemblages of structuren passen.

- Verminderd afval: door vóór verzending profielen tot lengte te snijden, kunnen fabrikanten schrootmateriaal minimaliseren en de kosten van overtollig materiaal verminderen.

-Tijdefficiëntie: projecten profiteren van het ontvangen van kant-en-klare componenten, die de montage versnellen en ter plaatse de arbeidskosten verlaagt.

- Kostenbesparingen: het verminderen van extrusies tot lengte kan de verzendkosten verlagen, omdat kortere stukken vaak kunnen worden verzonden via meer economische methoden zoals FedEx of UPS.

- Verbeterde kwaliteitscontrole: met precieze snijprocessen kunnen fabrikanten strakke toleranties behouden en zorgen voor een consistente kwaliteit in alle stukken.

Toepassingen van aluminium extrusie

Aluminium extrusies worden gebruikt in talloze toepassingen in verschillende sectoren:

- Constructie en architectuur: gebruikt voor raamframes, vliesgevels en structurele steunen vanwege hun lichtgewicht maar sterke eigenschappen. De weerstand van aluminium tegen corrosie maakt het ideaal voor buitentoepassingen waar duurzaamheid cruciaal is.

- Automotive -industrie: gebruikt in voertuigframes en componenten waar gewichtsvermindering cruciaal is voor brandstofefficiëntie. De mogelijkheid om complexe vormen te maken, zorgt voor innovatieve ontwerpen die de prestaties verbeteren met behoud van veiligheidsnormen.

- Consumentenproducten: gevonden in items zoals meubels en apparaten waar ontwerpflexibiliteit nodig is. Fabrikanten kunnen esthetisch aangename producten maken zonder structurele integriteit op te offeren.

- Elektronica: gebruikt in koellichamen en behuizingen die efficiënt thermisch beheer vereisen. De uitstekende thermische geleidbaarheid van aluminium helpt warmte effectief te verdrijven, waardoor de levensduur van elektronische componenten wordt verlengd.

-Aerospace: gebruikt in vliegtuigstructuren waar verhoudingen met een hoge sterkte-gewicht essentieel zijn. Aluminium extrusies bieden de nodige stijfheid en houden het algehele gewicht laag, wat cruciaal is in luchtvaarttoepassingen.

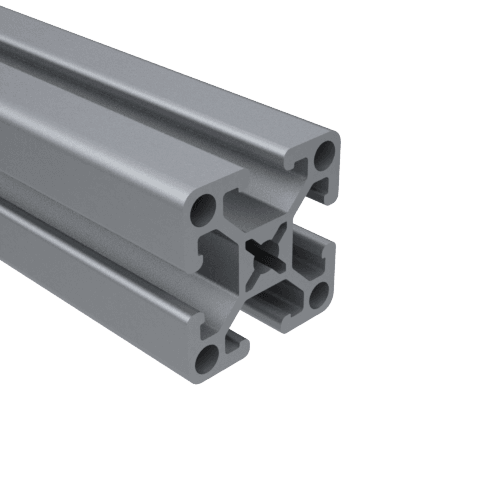

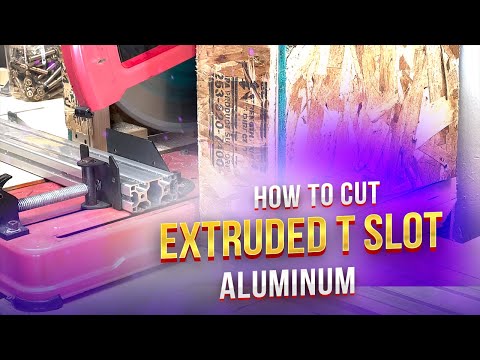

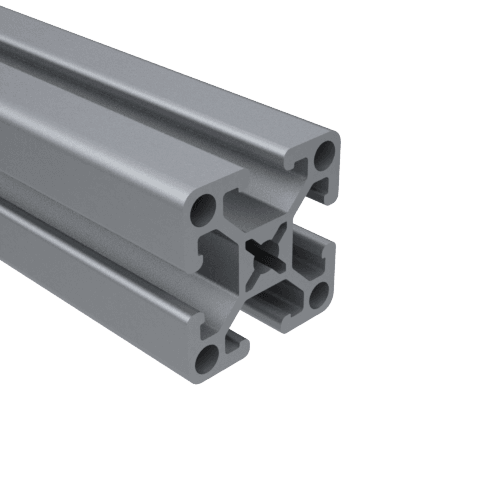

Visuele weergave van het proces

Om het aluminium extrusieproces beter te begrijpen, zijn hier enkele afbeeldingen die elke stap illustreren:

'Het aluminium biljet verwarmen vóór extrusie. '

'De extrusiedruk duwt de verwarmde knuppel door de dobbelsteen. '

'Koel de geëxtrudeerde aluminiumprofielen. '

'De gekoelde extrusies snijden tot opgegeven lengtes. '

Voordelen van het gebruik van aluminium in de productie

Aluminium biedt verschillende voordelen die het een ideale keuze maken voor verschillende productieprocessen:

- Lichtgewicht: aluminium is aanzienlijk lichter dan veel andere metalen, waardoor het gemakkelijker te hanteren en te transporteren zonder in gevaar te brengen.

- Corrosieweerstand: de natuurlijke oxidelaag die zich op aluminium vormt, beschermt het tegen corrosie, waardoor het geschikt is voor buitentoepassingen en omgevingen met een hoge luchtvochtigheid of blootstelling aan chemicaliën.

- Recycleerbaarheid: aluminium kan herhaaldelijk worden gerecycled zonder de eigenschappen te verliezen. Dit duurzaamheidsaspect spreekt zowel milieubewuste fabrikanten als consumenten aan.

- Thermische geleidbaarheid: aluminium heeft uitstekende thermische geleidbaarheidseigenschappen, waardoor het ideaal is voor toepassingen waarvoor warmteafwijkingen nodig zijn, zoals elektronica en auto -onderdelen.

- Veelzijdigheid: de mogelijkheid om complexe vormen te maken via extrusie stelt fabrikanten in staat om continu te innoveren en tegelijkertijd aan specifieke ontwerpvereisten te voldoen.

Uitdagingen in aluminium extrusie

Hoewel aluminium extrusie talloze voordelen biedt, zijn er ook uitdagingen in verband met het proces:

- Eerste installatiekosten: de kosten voor het maken van aangepaste matrijzen voor specifieke profielen kunnen hoog zijn. Deze kosten worden echter vaak gecompenseerd door de langdurige besparingen die worden bereikt door verminderd afval en een verhoogde efficiëntie.

- Beperkte wanddikte: het bereiken van zeer dunne wandecties kan een uitdaging zijn tijdens het extrusieproces. Ontwerpers moeten deze beperking overwegen bij het plannen van hun projecten.

- Kwaliteitscontrole -eisen: het handhaven van consistente kwaliteit tijdens de productie vereist strikte kwaliteitscontrolemaatregelen. Variaties in temperatuur of druk tijdens extrusie kunnen de eigenschappen van het eindproduct beïnvloeden.

Toekomstige trends in aluminium extrusie

Naarmate de technologie vordert, komen verschillende trends op het gebied van aluminium extrusie:

- Verhoogde automatisering: automatiseringstechnologieën worden geïntegreerd in productieprocessen om de efficiëntie te verbeteren en de arbeidskosten te verlagen. Geautomatiseerde systemen kunnen de precisie verbeteren tijdens het snijden en afwerken van bewerkingen.

- Duurzaamheidsinitiatieven: met een groeiend bewustzijn rond milieukwesties, richten fabrikanten zich op duurzame praktijken zoals het gebruik van gerecycled aluminium en het verminderen van het energieverbruik tijdens de productie.

- Innovatieve legeringen: onderzoek naar nieuwe aluminiumlegeringen blijft de mogelijkheden uitbreiden voor verbeterde prestaties in specifieke toepassingen. Deze legeringen kunnen verbeterde sterkte of corrosieweerstand bieden in vergelijking met traditionele opties.

- 3D -printintegratie: het combineren van traditionele extrusietechnieken met 3D -printen zorgt voor een grotere ontwerpflexibiliteit en snelle prototypingmogelijkheden. Deze integratie kan een revolutie teweegbrengen in hoe componenten in de industrie zijn ontworpen en vervaardigd.

Conclusie

Aluminium extrusie gesneden tot lengte is een essentieel proces dat talloze voordelen biedt voor verschillende industrieën. Het vermogen om aangepaste profielen te maken en tegelijkertijd afval te minimaliseren en de kosten te verlagen, is het een onschatbare productiemethode. Naarmate de industrieën efficiënte oplossingen blijven zoeken voor hun projecten, zal de vraag naar aluminium extrusie waarschijnlijk groeien, waardoor de betekenis ervan in moderne productiepraktijken verder wordt vastgesteld.

Gerelateerde vragen en antwoorden

1. Welke materialen kunnen naast aluminium worden geëxtrudeerd?

Aluminium is het meest voorkomende materiaal dat wordt gebruikt voor extrusie; Andere materialen zoals koper, magnesium en bepaalde kunststoffen kunnen echter ook worden geëxtrudeerd, afhankelijk van hun eigenschappen en beoogde toepassingen.

2. Hoe beïnvloedt het extrusieproces de mechanische eigenschappen van aluminium?

Het extrusieproces verbetert bepaalde mechanische eigenschappen van aluminium door de korrelstructuur uit te lijnen, wat de sterkte en duurzaamheid verbetert in vergelijking met cast- of bewerkte vormen van aluminium.

3. Welke industrieën profiteren het meest van aluminium extrusie?

Industrieën zoals constructie, automotive, ruimtevaart, elektronica en consumentengoederen zijn aanzienlijk voordeel van aluminium extrusie vanwege zijn lichtgewicht aard en ontwerpflexibiliteit.

4. Kunnen aluminium extrusies worden gerecycled?

Ja! Aluminium extrusies zijn zeer recyclebaar zonder hun eigenschappen te verliezen. Recycling helpt het energieverbruik te verminderen in vergelijking met het produceren van nieuw aluminium uit erts.

5. Wat zijn enkele veel voorkomende vormen geproduceerd door aluminium extrusie?

Gemeenschappelijke vormen omvatten bars, buizen, hoeken, kanalen en aangepaste profielen die zijn ontworpen voor specifieke toepassingen zoals koellichamen of structurele componenten.