ترك رسالة

وجهات النظر: 222 المؤلف: ريبيكا النشر الوقت: 2024-12-10 الأصل: موقع

قائمة المحتوى

● فوائد قطع البثق من الألومنيوم إلى الطول

● مزايا استخدام الألومنيوم في التصنيع

● الاتجاهات المستقبلية في بثق الألمنيوم

● خاتمة

>> 1. ما هي المواد التي يمكن أن تكون مقذوفة إلى جانب الألومنيوم؟

>> 2. كيف تؤثر عملية البثق على الخواص الميكانيكية للألمنيوم؟

>> 3. ما هي الصناعات التي تستفيد أكثر من بثق الألمنيوم؟

>> 4. هل يمكن إعادة تدوير عمليات سقوط الألومنيوم؟

>> 5. ما هي بعض الأشكال الشائعة التي يتم إنتاجها من خلال بثق الألمنيوم؟

إن قطع البثق الألمنيوم إلى الطول هو عملية تصنيع تتضمن تشكيل الألومنيوم في ملفات تعريف محددة ثم قطع هذه الملفات الشخصية إلى أطوال دقيقة وفقًا لمتطلبات المشروع. يتم استخدام هذه الطريقة على نطاق واسع في مختلف الصناعات ، بما في ذلك البناء والسيارات والفضاء والسلع الاستهلاكية ، بسبب مزاياها العديدة من حيث الكفاءة ، وفعالية التكلفة ، والتنوع.

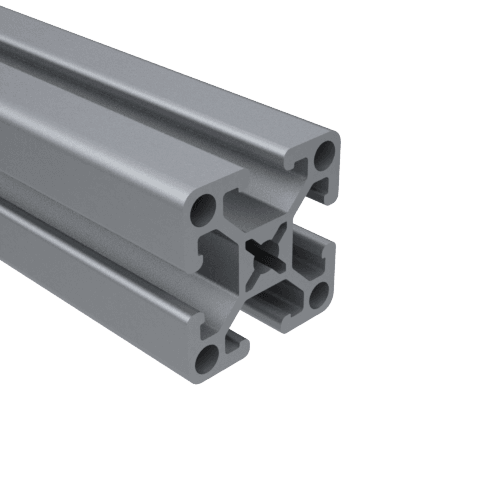

بثق الألومنيوم هو عملية يتم فيها تسخين سبائك الألومنيوم حتى تصبح مرنة ثم يتم إجبارها على الموت مع شكل مستعرض محدد. يمكن أن يكون ملف تعريف الألومنيوم الناتج بسيطًا مثل شريط مستقيم أو معقد مثل التصميمات المعقدة المصممة لتطبيقات محددة. بمجرد أن يتم البثق ، يتم تبريد الألومنيوم وقطعه إلى الطول المطلوب ، مما يجعله جاهزًا للاستخدام في مختلف المشاريع.

1. تسخين البليت: يتم تسخين قطعة أسطواني صلبة من الألومنيوم ، المعروفة باسم البليت ، إلى حوالي 900 درجة فهرنهايت (482 درجة مئوية) حتى تصبح ناعمة ولكن غير مصلية.

2. البثق: يتم وضع البليت الساخن في مكبس البثق حيث يدفعه كبش من خلال يموت على شكل. هذا يخلق طولًا طويلًا من الألمنيوم مع مقطع عرضي موحد.

3. التبريد: بعد الخروج من الموت ، يتم تبريد الألومنيوم المقذوف باستخدام الماء أو الهواء لتوحيد شكله.

4. القطع إلى الطول: يتم تقطيع عمليات السحب المبردة إلى الأطوال المحددة باستخدام المناشير الدقيقة.

5. التشطيب: أخيرًا ، قد تخضع القطع المقدمة لعمليات إضافية مثل الآلات أو التشطيب السطحي لتلبية متطلبات محددة.

توفر عملية القطع إلى الطول العديد من الفوائد المهمة للمشاريع:

- الدقة والتخصيص: يمكن قطع كل قطعة إلى المواصفات الدقيقة ، مما يضمن أن المكونات تتناسب تمامًا مع التجميعات أو الهياكل.

- انخفاض النفايات: عن طريق قطع ملفات التعريف إلى الطول قبل الشحن ، يمكن للمصنعين تقليل مواد الخردة وتقليل التكاليف المرتبطة بالمواد الزائدة.

-كفاءة الوقت: تستفيد المشاريع من تلقي مكونات جاهزة للاستخدام ، مما يزيد من التجميع ويقلل من تكاليف العمالة في الموقع.

- وفورات في التكاليف: يمكن أن يؤدي خفض عمليات القضاء على الطول إلى خفض تكاليف الشحن حيث يمكن شحن القطع الأقصر في كثير من الأحيان عبر أساليب أكثر اقتصادًا مثل FedEx أو UPS.

- تحسن في الجودة: مع عمليات القطع الدقيقة ، يمكن للمصنعين الحفاظ على التحمل الضيق وضمان جودة متسقة في جميع القطع.

يتم استخدام عمليات سقوط الألومنيوم في عدد لا يحصى من التطبيقات عبر قطاعات مختلفة:

- البناء والهندسة المعمارية: تستخدم لإطارات النوافذ وجدران الستار والدعم الهيكلي بسبب خصائصها الخفيفة ولكنها قوية. مقاومة الألومنيوم للتآكل تجعلها مثالية للتطبيقات الخارجية حيث تكون المتانة حاسمة.

- صناعة السيارات: تستخدم في إطارات المركبات والمكونات التي يكون فيها الحد من الوزن أمرًا بالغ الأهمية لكفاءة استهلاك الوقود. تتيح القدرة على إنشاء أشكال معقدة تصاميم مبتكرة تعزز الأداء مع الحفاظ على معايير السلامة.

- المنتجات الاستهلاكية: موجودة في عناصر مثل إطارات الأثاث والأجهزة التي تكون هناك حاجة إليها مرونة في التصميم. يمكن للمصنعين إنشاء منتجات جمالية دون التضحية بالسلامة الهيكلية.

- الإلكترونيات: تستخدم في أحواض الحرارة والمرفقات التي تتطلب إدارة حرارية فعالة. يساعد الموصلية الحرارية الممتازة للألمنيوم على تبديد الحرارة بفعالية ، مما يطيل عمر المكونات الإلكترونية.

-الفضاء الجوي: يستخدم في هياكل الطائرات حيث تكون نسب القوة إلى الوزن عالية. توفر عمليات سقوط الألومنيوم الصلابة اللازمة مع الحفاظ على انخفاض الوزن بشكل عام ، وهو أمر بالغ الأهمية في تطبيقات الطيران.

لفهم عملية بثق الألمنيوم بشكل أفضل ، إليك بعض الصور التي توضح كل خطوة:

'تسخين البليت الألمنيوم قبل البثق. '

'الضغط البثق دفع البليت الساخن من خلال الموت. '

'تبريد ملامح الألمنيوم المقذوف. '

'قطع عمليات السحب المبردة إلى أطوال محددة. '

يوفر الألومنيوم العديد من المزايا التي تجعلها خيارًا مثاليًا لمختلف عمليات التصنيع:

- خفيفة الوزن: الألومنيوم أخف بكثير من العديد من المعادن الأخرى ، مما يجعل من السهل التعامل والنقل دون المساس بالقوة.

- مقاومة التآكل: طبقة الأكسيد الطبيعية التي تتشكل على الألومنيوم تحميها من التآكل ، مما يجعلها مناسبة للتطبيقات في الهواء الطلق والبيئات ذات الرطوبة العالية أو التعرض للمواد الكيميائية.

- قابلية إعادة التدوير: يمكن إعادة تدوير الألومنيوم مرارًا وتكرارًا دون فقدان خصائصه. هذا الجانب الاستدامة يناشد المصنّعين والمستهلكين على حد سواء.

- الموصلية الحرارية: الألومنيوم له خصائص توصيلية حرارية ممتازة ، مما يجعله مثاليًا للتطبيقات التي تتطلب تبديد الحرارة مثل الإلكترونيات وأجزاء السيارات.

- التنوع: القدرة على إنشاء أشكال معقدة من خلال البثق تتيح للمصنعين الابتكار بشكل مستمر مع تلبية متطلبات تصميم محددة.

في حين أن بثق الألمنيوم يوفر العديد من الفوائد ، هناك أيضًا تحديات مرتبطة بالعملية:

- تكاليف الإعداد الأولية: يمكن أن تكون تكلفة إنشاء مخصصة لملفات تعريف محددة مرتفعة. ومع ذلك ، غالبًا ما يتم تعويض هذه التكلفة من خلال المدخرات طويلة الأجل التي تحققت من خلال انخفاض النفايات وزيادة الكفاءة.

- سماكة الجدار المحدودة: يمكن أن يكون تحقيق أقسام جدار رقيقة جدًا تحديًا أثناء عملية البثق. يجب على المصممين النظر في هذا القيد عند التخطيط لمشاريعهم.

- متطلبات مراقبة الجودة: يتطلب الحفاظ على جودة متسقة في جميع أنحاء الإنتاج تدابيرًا صارمة لمراقبة الجودة. يمكن أن تؤثر الاختلافات في درجة الحرارة أو الضغط أثناء البثق على خصائص المنتج النهائي.

مع تقدم التكنولوجيا ، ظهرت العديد من الاتجاهات في مجال بثق الألمنيوم:

- زيادة الأتمتة: يتم دمج تقنيات الأتمتة في عمليات التصنيع لتحسين الكفاءة وتقليل تكاليف العمالة. يمكن أن تعزز الأنظمة الآلية الدقة أثناء عمليات القطع والتشطيب.

- مبادرات الاستدامة: مع الوعي المتزايد حول القضايا البيئية ، يركز المصنعون على الممارسات المستدامة مثل استخدام الألمنيوم المعاد تدويره وتقليل استهلاك الطاقة أثناء الإنتاج.

- سبائك مبتكرة: تستمر البحث في سبائك الألومنيوم الجديدة في توسيع إمكانيات الأداء المحسّن في تطبيقات محددة. قد توفر هذه السبائك محسّنة للمقاومة أو مقاومة التآكل مقارنة بالخيارات التقليدية.

- تكامل الطباعة ثلاثية الأبعاد: يتيح الجمع بين تقنيات البثق التقليدية والطباعة ثلاثية الأبعاد مرونة تصميم أكبر وقدرات النماذج الأولية السريعة. هذا التكامل يمكن أن يحدث ثورة في كيفية تصميم المكونات وتصنيعها عبر الصناعات.

يعد قطع بثق الألمنيوم إلى الطول عملية أساسية توفر العديد من المزايا لمختلف الصناعات. إن قدرتها على إنشاء ملفات تعريف مخصصة مع تقليل النفايات وتقليل التكاليف تجعلها طريقة تصنيع لا تقدر بثمن. مع استمرار الصناعات في البحث عن حلول فعالة لمشاريعها ، من المحتمل أن ينمو الطلب على بثق الألومنيوم ، مما يزيد من أهميته في ممارسات التصنيع الحديثة.

الألومنيوم هو المادة الأكثر شيوعا المستخدمة في البثق. ومع ذلك ، يمكن أيضًا أن تتم أيضًا مواد أخرى مثل النحاس والمغنيسيوم وبعض المواد البلاستيكية وفقًا لخصائصها والتطبيقات المقصودة.

تعزز عملية البثق خصائص ميكانيكية معينة من الألومنيوم من خلال محاذاة بنية الحبوب الخاصة بها ، مما يحسن القوة والمتانة مقارنة بأشكال المصبوب أو المصنوعة من الألمنيوم.

تستفيد الصناعات مثل البناء والسيارات والفضاء والإلكترونيات والسلع الاستهلاكية بشكل كبير من بثق الألومنيوم بسبب طبيعتها الخفيفة ومرونة التصميم.

نعم! يمكن إعادة تدوير عمليات السحب من الألومنيوم بشكل كبير دون فقدان خصائصها. تساعد إعادة التدوير في تقليل استهلاك الطاقة مقارنة بإنتاج الألمنيوم الجديد من الخام.

تشمل الأشكال الشائعة أشرطة وأنابيب وزوايا وقنوات وملفات تعريف مخصصة مصممة لتطبيقات محددة مثل أحواض الحرارة أو المكونات الهيكلية.