Inhoudsmenu

● Inleiding tot aluminium extrusie

● Wat is aluminium extrusie?

● Het aluminium extrusieproces: stap voor stap

>> 1. Aluminium billet voorbereiding

>> 2. Verwarm de biljet voorverwarmen

>> 3. Smering

>> 4. Extrusie

>>> Directe extrusietechniek

>>> Indirecte extrusiemethode

>> 5. Koeling en stretchen

>> 6. Knippen en afwerken

● Extrusie Die -ontwerp: de sleutel tot aanpassing

● Extrusie van aluminiumlegering: het juiste materiaal kiezen

● Toepassingen van geëxtrudeerde aluminiumprofielen

● Voordelen van aluminium extrusieproductie

● Innovaties in aluminium profielaanpassing

● De toekomst van aluminium extrusie

● Video: Inzicht in het aluminium extrusieproces

● Conclusie

● Veelgestelde vragen

>> V1: Wat is het belangrijkste verschil tussen directe en indirecte extrusie?

>> V2: Hoe beïnvloedt de keuze van aluminiumlegering het extrusieproces?

>> V3: Wat zijn enkele veel voorkomende toepassingen van geëxtrudeerde aluminiumprofielen?

>> V4: Hoe beïnvloedt extrusie -dobbelsteenontwerp het eindproduct?

>> V5: Wat zijn de milieuvoordelen van aluminium extrusie?

Inleiding tot aluminium extrusie

Aluminium extrusie is een geavanceerd productieproces dat een revolutie teweeggebracht heeft in verschillende industrieën, van constructie tot ruimtevaart. Deze veelzijdige techniek zorgt voor het maken van complexe vormen en profielen met opmerkelijke precisie en efficiëntie. In deze uitgebreide gids zullen we ons verdiepen in de fijne kneepjes van het aluminium extrusieproces, het onderzoeken van de methoden, toepassingen en betekenis in de moderne productie.

Wat is aluminium extrusie?

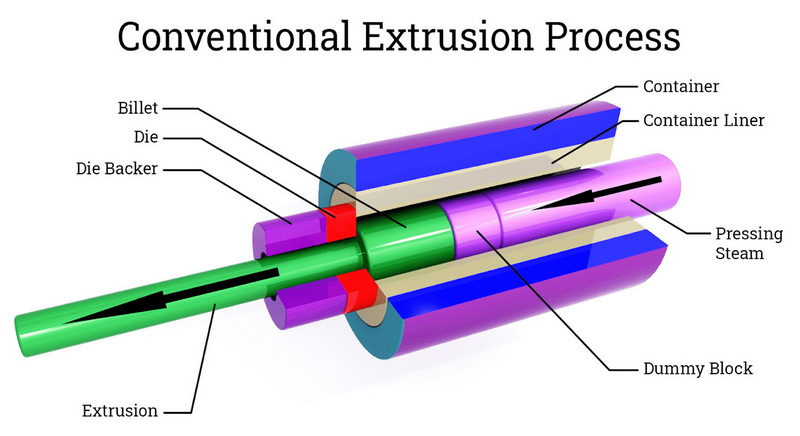

Aluminium extrusie is een productietechniek waarbij aluminiumlegering wordt gedwongen door een dobbelsteen met een specifiek dwarsdoorsnedeprofiel. Dit proces transformeert een solide aluminium billet in een gevormd product met een consistente dwarsdoorsnede. De resulterende geëxtrudeerde aluminiumprofielen kunnen worden aangepast om te voldoen aan verschillende ontwerpspecificaties, waardoor het een onschatbare methode is voor het produceren van componenten voor diverse toepassingen.

Het aluminium extrusieproces: stap voor stap

1. Aluminium billet voorbereiding

Het proces begint met de voorbereiding van aluminium billet. Een knuppel is een solide, cilindrisch blok aluminiumlegering dat dient als de grondstof voor extrusie. Deze knuppels worden zorgvuldig geselecteerd op basis van de gewenste eigenschappen van het eindproduct, zoals sterkte, corrosieweerstand en vormbaarheid.

2. Verwarm de biljet voorverwarmen

Vóór extrusie wordt het aluminium billet voorverwarmd tot temperaturen variërend van 800 ° F tot 925 ° F (425 ° C tot 500 ° C). Dit verwarmingsproces verzacht het aluminium, waardoor het meer kneedbaar en gemakkelijker te extruderen is zonder het smeltpunt te bereiken.

3. Smering

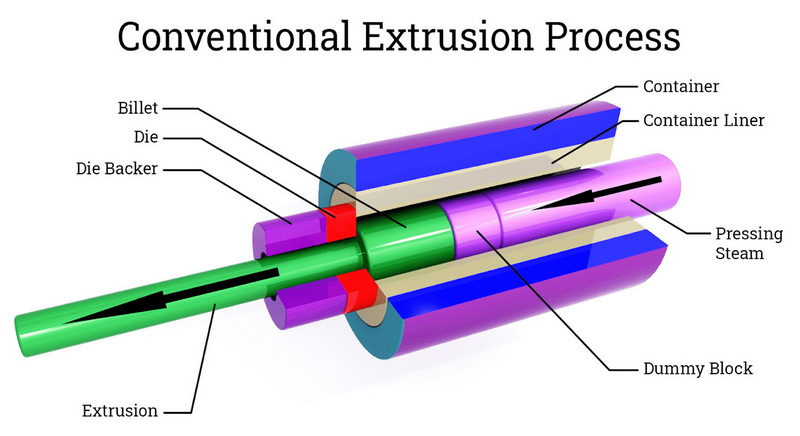

De dobbelsteen en andere componenten van de extrusiedruk worden gesmeerd om wrijving te verminderen en een gladde materiaalstroom te garanderen tijdens het extrusieproces. Deze stap is cruciaal voor het handhaven van de kwaliteit van het geëxtrudeerde product en het verlengen van de levensduur van de apparatuur.

4. Extrusie

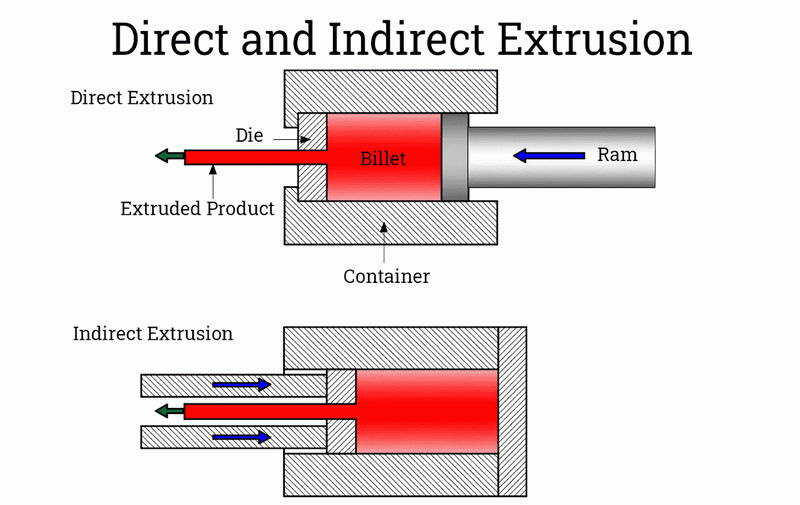

Het hart van het aluminium extrusieproces ligt in deze stap. Er zijn twee primaire extrusiemethoden:

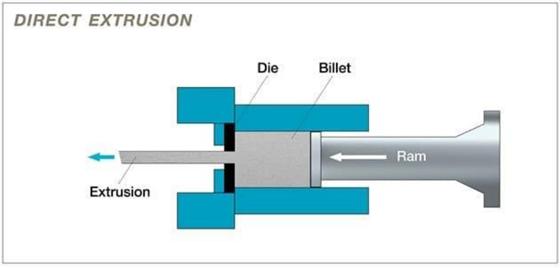

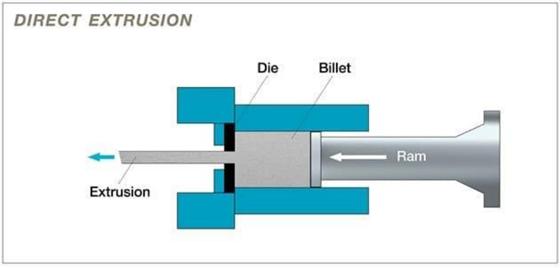

Directe extrusietechniek

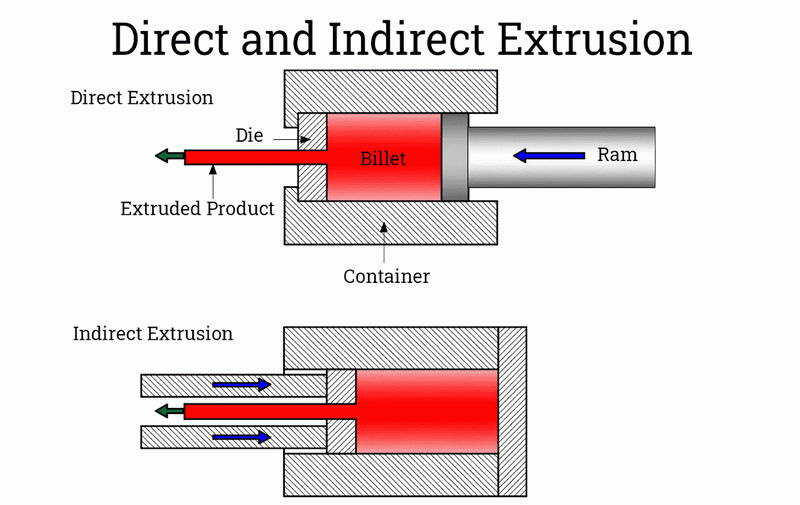

In de directe extrusietechniek, ook bekend als voorwaartse extrusie, duwt een RAM de verwarmde biljet door een stationaire dobbelsteen. Terwijl het aluminium door de dobbelsteen wordt gedwongen, neemt het de vorm aan van de opening van de matrijs, waardoor het gewenste profiel wordt gecreëerd.

Indirecte extrusiemethode

De indirecte extrusiemethode, of achterwaartse extrusie, omvat een stationaire RAM en een bewegende container. De dobbelsteen is bevestigd aan de RAM en de container die de knuppel vasthoudt, beweegt naar de dobbelsteen en dwingt het aluminium erdoorheen. Deze methode resulteert meestal in minder wrijving en kan efficiënter zijn voor bepaalde soorten profielen.

5. Koeling en stretchen

Na extrusie wordt het aluminium profiel gekoeld, hetzij door lucht of water, afhankelijk van de legering en de gewenste eigenschappen. Het profiel wordt vervolgens uitgerekt om het recht te zetten en interne spanningen te verlichten, waardoor de dimensionale nauwkeurigheid wordt gewaarborgd.

6. Knippen en afwerken

De geëxtrudeerde profielen worden gesneden tot de vereiste lengtes en kunnen extra afwerkingsprocessen ondergaan, zoals warmtebehandeling, oppervlakteafwerking of bewerking om aan specifieke productvereisten te voldoen.

Extrusie Die -ontwerp: de sleutel tot aanpassing

Extrusiediagend ontwerp speelt een cruciale rol in het aluminium extrusieproces. De dobbelsteen is een precisietool dat de transversale vorm van het geëxtrudeerde profiel bepaalt. Bekwame ingenieurs ontwerpen deze sterft om een breed scala aan vormen te creëren, van eenvoudige geometrische vormen tot complexe, aangepaste profielen.

Extrusie van aluminiumlegering: het juiste materiaal kiezen

De keuze van aluminiumlegering heeft een aanzienlijk invloed op de eigenschappen van het geëxtrudeerde product. Gemeenschappelijke legeringen die worden gebruikt in extrusie van aluminiumlegering omvatten:

- 6061: bekend om zijn uitstekende corrosieweerstand en goede kracht

- 6063: biedt een gladde oppervlakte -afwerking, ideaal voor architecturale toepassingen

- 7075: biedt hoge sterkte, vaak gebruikt in ruimtevaartcomponenten

Elke legering brengt unieke kenmerken aan het geëxtrudeerde product, waardoor fabrikanten de materiaaleigenschappen kunnen aanpassen aan specifieke toepassingen.

Toepassingen van geëxtrudeerde aluminiumprofielen

De veelzijdigheid van geëxtrudeerde aluminiumprofielen heeft geleid tot hun wijdverbreide gebruik in verschillende industrieën:

1. Constructie: raamframes, deurframes en structurele componenten

2. Transport: auto -onderdelen voor auto's, spoorwegcomponenten

3. Elektronica: koellichamen, LED -behuizingen

4. Aerospace: structurele componenten van vliegtuigen

5. Hernieuwbare energie: frames van zonnepaneel, windturbinecomponenten

Voordelen van aluminium extrusieproductie

Aluminium extrusieproductie biedt verschillende voordelen:

1. Ontwerpflexibiliteit: complexe vormen kunnen in één proces worden gemaakt

2. Kosteneffectiviteit: hoge productiesnelheden en minimaal materiaalverspilling

3. Sterkte-gewichtsverhouding: de lichtgewicht aard van aluminium gecombineerd met de sterkte van geëxtrudeerde profielen

4. Duurzaamheid: aluminium is recyclebaar, waardoor het proces milieuvriendelijk is

5. Oppervlakteafwerking: uitstekende oppervlaktekwaliteit rechtstreeks van het extrusieproces

Innovaties in aluminium profielaanpassing

Vooruitgang in technologie heeft de mogelijkheden voor aluminium profielaanpassing uitgebreid. Computer-aided Design (CAD) en simulatietools stellen ingenieurs in staat om profielontwerpen te optimaliseren voor specifieke prestatie-eisen. Bovendien maken Multi-Hole Dies en Porthole Dies het creëren van holle secties en meer ingewikkelde vormen mogelijk, waardoor het bereik van mogelijke toepassingen verder wordt uitgebreid.

De toekomst van aluminium extrusie

Naarmate de industrieën lichter, sterker en efficiëntere materialen blijven eisen, is het aluminium extrusieproces klaar voor verdere innovatie. Onderzoek naar nieuwe legeringen, verbeterde matrijsontwerpen en efficiëntere extrusietechnieken belooft de mogelijkheden van deze veelzijdige productiemethode uit te breiden.

Video: Inzicht in het aluminium extrusieproces

Bekijk deze informatieve video om het aluminium extrusieproces beter te visualiseren:

Deze video biedt een duidelijke uitleg van het aluminium extrusieproces en biedt waardevolle inzichten in elke stap van de productietechniek.

Conclusie

Het aluminium extrusieproces is een bewijs van menselijke vindingrijkheid bij de productie. Door de ingewikkeldheden van dit proces te begrijpen, van aluminium billetpreparaat tot de uiteindelijke geëxtrudeerde aluminiumtoepassingen, kunnen we de complexiteit en veelzijdigheid van deze productietechniek waarderen. Naarmate de technologie vordert en nieuwe uitdagingen ontstaan, zal aluminium extrusie ongetwijfeld een cruciale rol blijven spelen bij het vormgeven van onze moderne wereld.

Veelgestelde vragen

V1: Wat is het belangrijkste verschil tussen directe en indirecte extrusie?

A1: Het belangrijkste verschil ligt in de beweging van componenten. In directe extrusie duwt de RAM de biljet door een stationaire dobbelsteen, terwijl in indirecte extrusie de dobbelsteen naar een stationair biljet beweegt. Indirecte extrusie resulteert meestal in minder wrijving en kan efficiënter zijn voor bepaalde profielen.

V2: Hoe beïnvloedt de keuze van aluminiumlegering het extrusieproces?

A2: Verschillende aluminiumlegeringen hebben verschillende eigenschappen zoals sterkte, corrosieweerstand en vormbaarheid. De keuze van de legering beïnvloedt de extrusietemperatuur, de benodigde druk en de uiteindelijke eigenschappen van het geëxtrudeerde product. Harder legeringen kunnen bijvoorbeeld meer extrusiedrukken vereisen, maar resulteren in sterkere profielen.

V3: Wat zijn enkele veel voorkomende toepassingen van geëxtrudeerde aluminiumprofielen?

A3: Geëxtrudeerde aluminiumprofielen worden veel gebruikt in constructie (raamkozijnen, deurframes), transport (auto -onderdelen), elektronica (koellichamen), ruimtevaart (structurele componenten) en hernieuwbare energie (zonnepaneel frames). Hun veelzijdigheid maakt ze geschikt voor tal van toepassingen in verschillende industrieën.

V4: Hoe beïnvloedt extrusie -dobbelsteenontwerp het eindproduct?

A4: Extrusiediagend ontwerp is cruciaal omdat het de transversale vorm van het geëxtrudeerde profiel bepaalt. Een goed ontworpen dobbelsteen zorgt voor de juiste materiaalstroom, consistente wanddikte en het vermogen om complexe vormen te creëren. Het Die -ontwerp beïnvloedt ook de extrusiesnelheid en de kwaliteit van het eindproduct.

V5: Wat zijn de milieuvoordelen van aluminium extrusie?

A5: Aluminium extrusie wordt om verschillende redenen als milieuvriendelijk beschouwd. Aluminium is 100% recyclebaar zonder kwaliteitsverlies en het extrusieproces zelf produceert minimaal afval. Bovendien zijn geëxtrudeerde aluminiumproducten lichtgewicht, wat kan leiden tot energiebesparing in transporttoepassingen. De lange levensduur van aluminiumproducten draagt ook bij aan hun duurzaamheid.