Inhoudsmenu

● Wat is aluminium extrusie?

● Stap 1: Materiaalvoorbereiding

● Stap 2: Verwarming van de biljet

● Stap 3: Extrusie

● Stap 4: Koeling

● Stap 5: Stretching

● Stap 6: Snijden

● Stap 7: Surface Treatment

● Stap 8: Kwaliteitscontrole

● Voordelen van aluminium extrusie

● Toepassingen van aluminium extrusie

● De toekomst van aluminium extrusie

● Conclusie

● Veelgestelde vragen

>> 1. Wat is het verschil tussen directe en indirecte aluminium extrusie?

>> 2. Wat zijn de meest voorkomende aluminiumlegeringen die bij extrusie worden gebruikt?

>> 3. Hoe beïnvloedt het koelproces de eigenschappen van geëxtrudeerd aluminium?

>> 4. Welke oppervlaktebehandelingen kunnen worden toegepast op geëxtrudeerd aluminium?

>> 5. Welke industrieën gebruiken vaak aluminium extrusie?

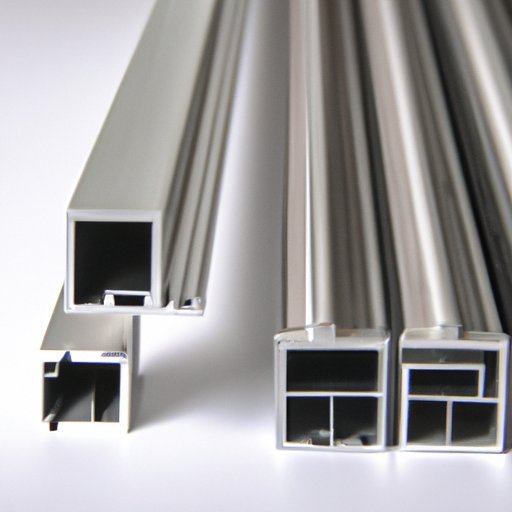

Wat is aluminium extrusie?

Aluminium extrusie omvat het dwingen van aluminiumlegering door een dobbelsteen om een continu profiel te creëren met een specifieke dwarsdoorsnede. Het proces kan een breed scala aan producten produceren, van eenvoudige vormen zoals staven en buizen tot complexe ontwerpen die worden gebruikt in architecturale toepassingen. Het primaire voordeel van aluminium extrusie is het vermogen om lichtgewicht maar sterke componenten te creëren, waardoor het voor veel toepassingen een ideale keuze is.

Stap 1: Materiaalvoorbereiding

De eerste stap in het aluminium extrusieproces is het voorbereiden van de aluminiumlegering. De meest gebruikte legeringen voor extrusie zijn 6061 en 6063, bekend om hun uitstekende mechanische eigenschappen en corrosieweerstand. Het aluminium wordt meestal geleverd in de vorm van knuppels, die cilindrische aluminiumstaven zijn die vóór extrusie tot een specifieke temperatuur worden verwarmd.

Stap 2: Verwarming van de biljet

Zodra de aluminium billets zijn bereid, worden ze in een oven verwarmd tot een temperatuur tussen 400 ° F en 900 ° F (204 ° C tot 482 ° C). Dit verwarmingsproces verzacht het aluminium, waardoor het gemakkelijker is om te extruderen. De exacte temperatuur hangt af van de specifieke legering die wordt gebruikt en de gewenste eigenschappen van het eindproduct.

Stap 3: Extrusie

Nadat de knuppels zijn verwarmd, worden ze in een extrusiepers geplaatst. De pers bestaat uit een container die het verwarmde biljet vasthoudt en een ram die het aluminium door de dobbelsteen duwt. De dobbelsteen is een speciaal ontworpen hulpmiddel dat het aluminium vormt in het gewenste profiel.

Terwijl het ram het aluminium door de dobbelsteen duwt, krijgt het de vorm van de opening van de matrijs. Dit proces kan worden gedaan met behulp van twee hoofdmethoden: directe extrusie en indirecte extrusie. Bij directe extrusie duwt het RAM de biljet rechtstreeks door de dobbelsteen, terwijl in indirecte extrusie de dobbelsteen naar de billet wordt verplaatst.

Stap 4: Koeling

Zodra het aluminium is geëxtrudeerd, moet het worden gekoeld om de vorm te stollen. Dit wordt meestal gedaan met behulp van lucht- of waterkoelmethoden. Het koelproces is cruciaal omdat het de mechanische eigenschappen van het aluminium beïnvloedt. Snelle koeling kan leiden tot verhoogde sterkte, terwijl langzamere koeling de ductiliteit kan verbeteren.

Stap 5: Stretching

Na het afkoelen kan het geëxtrudeerde aluminium enigszins kromgetrokken of vervormd zijn. Om dit te corrigeren, is het geëxtrudeerde profiel uitgerekt. Stretching omvat het trekken van het aluminium door een reeks rollen om ervoor te zorgen dat het recht is en om de mechanische eigenschappen te verbeteren. Deze stap is essentieel voor het bereiken van precieze dimensies en toleranties.

Stap 6: Snijden

Zodra het aluminium is uitgerekt, wordt het in specifieke lengtes gesneden op basis van de vereisten van het eindproduct. Dit snijden kan worden gedaan met zagen of schaar, afhankelijk van de dikte en het type geëxtrudeerde profiel.

Stap 7: Surface Treatment

Om het uiterlijk en de duurzaamheid van het geëxtrudeerde aluminium te verbeteren, kunnen verschillende oppervlaktebehandelingen worden toegepast. Veel voorkomende behandelingen zijn onder meer anodiseren, schilderen en poedercoating. Anodiseren omvat het creëren van een beschermende oxidelaag op het oppervlak, terwijl schilderen en poedercoating kleur en extra bescherming tegen corrosie bieden.

Stap 8: Kwaliteitscontrole

Voordat de geëxtrudeerde aluminiumproducten naar klanten worden verzonden, ondergaan ze rigoureuze kwaliteitscontroles. Dit omvat het meten van afmetingen, het controleren op oppervlaktefouten en het testen van mechanische eigenschappen. Kwaliteitscontrole zorgt ervoor dat de eindproducten voldoen aan de industriële normen en klantspecificaties.

Voordelen van aluminium extrusie

Aluminium extrusie biedt tal van voordelen, waardoor het een populaire keuze is in verschillende industrieën:

1. Veelzijdigheid: het extrusieproces kan een breed scala aan vormen en maten creëren, waardoor aanpassing kan voldoen aan specifieke ontwerpvereisten.

2. Lichtgewicht: aluminium is aanzienlijk lichter dan andere metalen, waardoor het ideaal is voor toepassingen waarbij gewicht een zorg is, zoals in de auto- en ruimtevaartindustrie.

3. Sterkte: Ondanks zijn lichtgewicht aard is aluminium sterk en duurzaam, wat een uitstekende structurele integriteit biedt.

4. Corrosieweerstand: Aluminium vormt natuurlijk een beschermende oxidelaag, waardoor deze resistent is tegen corrosie en geschikt is voor buitentoepassingen.

5. Kosteneffectief: het extrusieproces is efficiënt en kan grote hoeveelheden producten tegen lagere kosten produceren in vergelijking met andere productiemethoden.

Toepassingen van aluminium extrusie

Aluminium extrusie wordt gebruikt in een breed scala aan toepassingen, waaronder:

- Constructie: aluminium extrusies worden vaak gebruikt in raamframes, deuren en structurele componenten in gebouwen.

- Automotive: lichtgewicht aluminium extrusies worden gebruikt in voertuigframes, bumpers en andere componenten om de brandstofefficiëntie te verbeteren.

-Aerospace: de ruimtevaartindustrie maakt gebruik van aluminium extrusies voor vliegtuigstructuren, componenten en interieurfittingen vanwege hun sterkte-gewichtsverhouding.

- Consumentenproducten: veel dagelijkse artikelen, zoals meubels, apparaten en elektronica, nemen aluminium extrusies in hun ontwerp op.

De toekomst van aluminium extrusie

Naarmate de industrieën blijven evolueren, wordt verwacht dat de vraag naar aluminium extrusie zal groeien. Innovaties in technologie en productieprocessen leiden tot efficiëntere en duurzame praktijken. Vooruitgaven in recyclingmethoden kunnen fabrikanten bijvoorbeeld gerecycled aluminium in het extrusieproces gebruiken, waardoor afval en energieverbruik worden verminderd.

Bovendien breidt de ontwikkeling van nieuwe aluminiumlegeringen en samengestelde materialen de mogelijkheden voor aluminium extrusie uit. Deze innovaties maken de productie van nog lichtere en sterkere componenten mogelijk, waardoor de veelzijdigheid van aluminium in verschillende toepassingen verder wordt verbeterd.

Conclusie

Het aluminium extrusieproces is een zeer efficiënte en veelzijdige productiemethode die aluminiumlegering transformeert in een breed scala aan vormen en profielen. Door het stapsgewijze proces te begrijpen, van materiaalvoorbereiding tot kwaliteitscontrole, kunnen we de complexiteit en voordelen van aluminium extrusie waarderen. Dit proces biedt niet alleen lichtgewicht en sterke componenten, maar zorgt ook voor aanpassing om aan specifieke ontwerpbehoeften te voldoen.

Veelgestelde vragen

1. Wat is het verschil tussen directe en indirecte aluminium extrusie?

- Directe extrusie omvat het rechtstreeks door de dobbelsteen duwen, terwijl indirecte extrusie inhoudt dat de dobbelsteen naar de billet wordt verplaatst.

2. Wat zijn de meest voorkomende aluminiumlegeringen die bij extrusie worden gebruikt?

- De meest voorkomende legeringen zijn 6061 en 6063, bekend om hun uitstekende mechanische eigenschappen en corrosieweerstand.

3. Hoe beïnvloedt het koelproces de eigenschappen van geëxtrudeerd aluminium?

- Snelle koeling kan de sterkte vergroten, terwijl langzamere koeling de ductiliteit kan verbeteren.

4. Welke oppervlaktebehandelingen kunnen worden toegepast op geëxtrudeerd aluminium?

- Veel voorkomende behandelingen zijn onder meer anodiseren, schilderen en poedercoating.

5. Welke industrieën gebruiken vaak aluminium extrusie?

- Aluminium extrusie wordt veel gebruikt in constructie-, automobiel-, ruimtevaart- en consumentenproducten.