Inhoudsmenu

● Extrusie begrijpen

● Soorten extrusieprocessen

● Het extrusieproces stappen

● Gedetailleerde uitleg van elke stap

>> 1. Bereiding van grondstof

>> 2. Verwarming

>> 3. In de extruder voeden

>> 4. Gevormend door de dobbelsteen

>> 5. Koeling

>> 6. Knippen en afwerken

● Toepassingen van extrusie

● Voordelen van extrusie

● Uitdagingen in extrusie

● Opkomende technologieën in extrusie

● Toekomstige trends in extrusieproductie

● Conclusie

● FAQ

>> 1. Welke materialen kunnen worden geëxtrudeerd?

>> 2. Hoe beïnvloedt de temperatuur het extrusieproces?

>> 3. Wat is het verschil tussen directe en indirecte extrusie?

>> 4. Kunnen gerecyclede materialen in extrusie worden gebruikt?

>> 5. Hoe zorgen fabrikanten voor kwaliteit tijdens extrusie?

● Citaten:

De Extrusieproductieproces is een fundamentele productiemethode die in verschillende industrieën wordt gebruikt, waaronder kunststoffen, metalen en voedsel. Dit artikel zal zich verdiepen in de ingewikkeldheden van het extrusieproces, het onderzoeken van de typen, toepassingen, voordelen en uitdagingen. We zullen ook visuele hulpmiddelen en videolinks bieden om het begrip te verbeteren.

Extrusie begrijpen

Extrusie is een proces waarbij grondstoffen door een dobbelsteen worden gedwongen om objecten te maken met een vast cross-sectioneel profiel. Deze methode wordt op grote schaal gebruikt voor het produceren van continue vormen zoals buizen, vellen en profielen in zowel plastic als metalen vormen.

Soorten extrusieprocessen

Er zijn verschillende soorten extrusieprocessen, elk geschikt voor verschillende materialen en toepassingen:

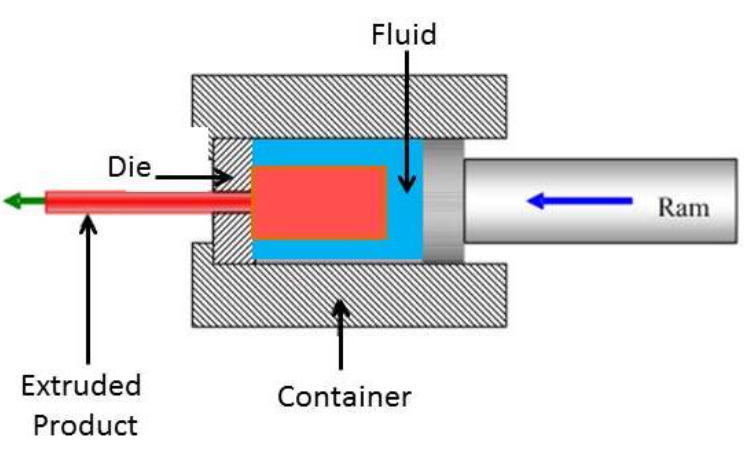

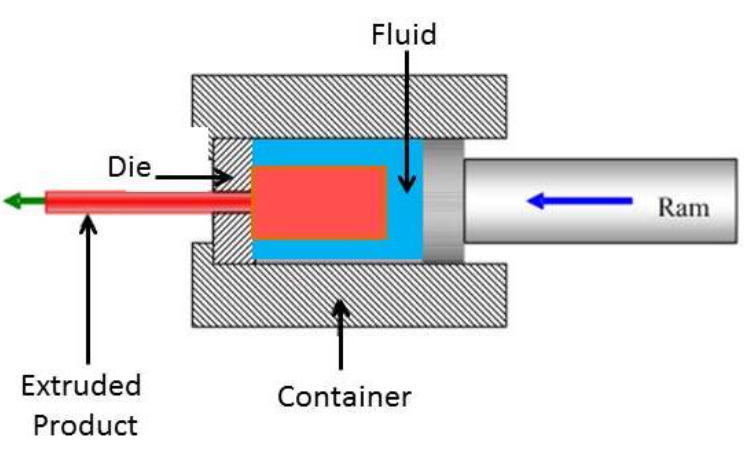

- Directe extrusie: de meest voorkomende methode waarbij het materiaal door de dobbelsteen wordt geduwd.

- Indirecte extrusie: de matrijs beweegt met de RAM, het verminderen van wrijving en het mogelijk maken voor complexere vormen.

- Koude extrusie: uitgevoerd op of nabij kamertemperatuur, ideaal voor materialen die hoge sterkte vereisen.

- Hot Extrusie: omvat het verwarmen van het materiaal vóór extrusie om de stroomkenmerken te verbeteren.

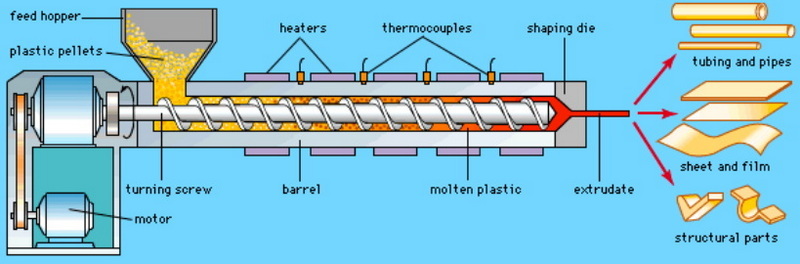

- Plastic extrusie: een hoogwaardige productieproces waarbij thermoplastische materialen worden gesmolten en continu worden gevormd.

Het extrusieproces stappen

Het extrusieproces kan worden opgesplitst in verschillende belangrijke stappen:

1. Bereiding van grondstof: de grondstof, metaal of plastic, wordt bereid in specifieke vormen zoals knuppels of pellets.

2. Verwarming: voor metalen zoals aluminium worden de knuppels verwarmd tot een temperatuur die ze kneedbaar maakt maar niet gesmolten. Voor kunststoffen worden pellets verwarmd totdat ze smelten.

3. In de extruder voeden: het voorbereide materiaal wordt in een extruder ingevoerd waar het wordt onderworpen aan warmte en druk.

4. Gevormend door de dobbelsteen: het gesmolten materiaal wordt door een dobbelsteen gedwongen die het in het gewenste profiel vormt.

5. Koeling: na het verlaten van de dobbelsteen wordt het extrudaat afgekoeld om het in zijn uiteindelijke vorm te stollen.

6. Snijden en afwerken: het geëxtrudeerde product wordt tot lengte gesneden en kan extra afwerkingsprocessen ondergaan, zoals bewerking of oppervlaktebehandeling.

Gedetailleerde uitleg van elke stap

1. Bereiding van grondstof

In metaalextrusie wordt een biljet (een vast cilindrisch stuk) gebruikt als grondstof. Voor plastic extrusie worden korrels of pellets bereid met noodzakelijke additieven zoals kleurstoffen of UV -remmers.

2. Verwarming

Voor metalen zoals aluminium worden knuppels typisch verwarmd tot ongeveer 900 ° F (482 ° C) om ze te verzachten zonder te smelten. Bij plastic extrusie variëren de temperaturen op basis van het gebruikte type polymeer, maar variëren in het algemeen van 350 ° F tot 500 ° F (177 ° C tot 260 ° C).

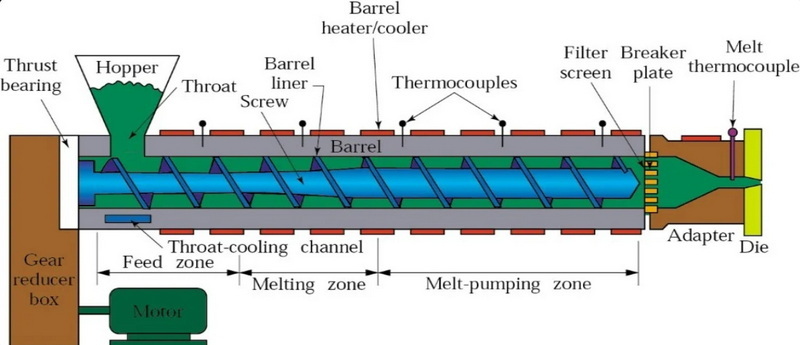

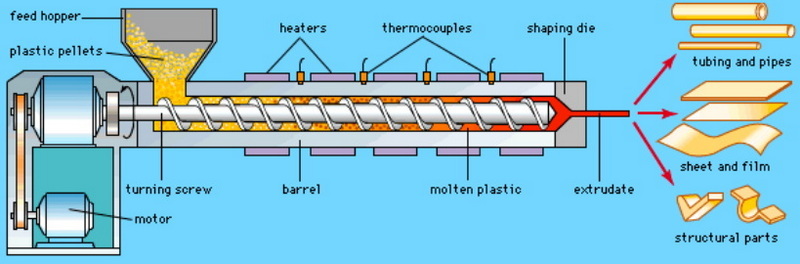

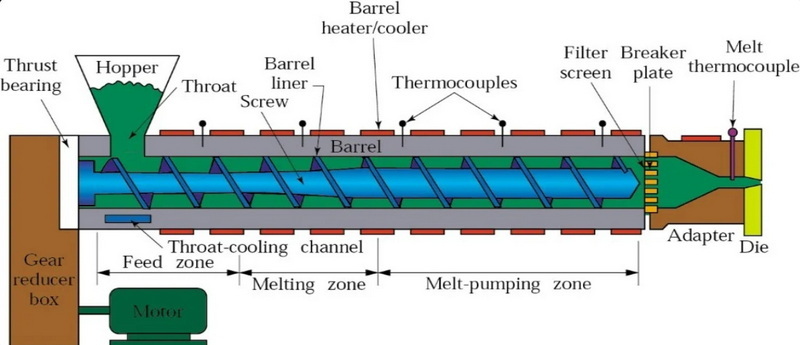

3. In de extruder voeden

De extruder bestaat uit een vat met een roterende schroef die het materiaal naar voren duwt tijdens het aanbrengen van warmte. Dit proces zorgt ervoor dat het materiaal uniform smelt voordat de dobbelsteen wordt bereikt.

4. Gevormend door de dobbelsteen

Terwijl de druk opbouwt in de extruder, wordt het gesmolten materiaal gedwongen door een matrijs die speciaal is ontworpen voor de gewenste vorm. Deze dobbelsteen kan verschillende profielen creëren, afhankelijk van het ontwerp - variërend van eenvoudige staven tot complexe vormen zoals buizen of vellen.

5. Koeling

Zodra het extrudaat de dobbelsteen verlaat, moet het snel worden afgekoeld om zijn vorm te behouden. Koelmethoden kunnen luchtkoeling of waterbaden (blussen) omvatten, afhankelijk van het verwerkte materiaal.

6. Knippen en afwerken

Na het afkoelen wordt het geëxtrudeerde product gesneden tot gespecificeerde lengtes met behulp van zagen of andere snijapparatuur. Verdere afwerkingsprocessen kunnen oppervlaktebehandelingen zijn zoals anodiseren voor metalen of afdrukken voor kunststoffen.

Toepassingen van extrusie

Extrusie heeft een breed scala aan toepassingen in verschillende industrieën:

- Constructie: aluminiumprofielen voor ramen en deuren.

- Automotive: componenten gemaakt van lichtgewicht materialen voor brandstofefficiëntie.

- Verpakking: plastic films en vellen voor voedselverpakkingen.

- Elektronica: isolatie voor draden en kabels.

- Medisch: slangen voor medische hulpmiddelen.

Voordelen van extrusie

Het extrusieproces biedt talloze voordelen:

- Hoog rendement: continue productie leidt tot minder afval in vergelijking met andere productiemethoden.

- veelzijdigheid: kan worden gebruikt met verschillende materialen, waaronder metalen en kunststoffen.

- Complexe vormen: in staat om ingewikkelde ontwerpen te produceren die moeilijk zouden zijn met andere methoden.

- Kosteneffectief: lagere productiekosten als gevolg van verminderde arbeid en materiaalafval.

Uitdagingen in extrusie

Ondanks zijn voordelen staat extrusie ook voor bepaalde uitdagingen:

- Materiële beperkingen: niet alle materialen kunnen effectief worden geëxtrudeerd.

- Die -slijtage: constante druk kan in de loop van de tijd verslijten, waardoor vervangingen nodig zijn.

- Kwaliteitscontrole: het handhaven van consistente kwaliteit kan een uitdaging zijn vanwege variaties in materiaaleigenschappen of verwerkingsomstandigheden.

Opkomende technologieën in extrusie

Naarmate de industrie evolueert, neemt ook technologie binnen extrusieprocessen. Verschillende opkomende technologieën vormen hoe extrusie vandaag wordt uitgevoerd:

- 3D -printintegratie: dit maakt het mogelijk om complexe matrijzen te maken die voorheen moeilijk of onmogelijk te produceren waren met behulp van traditionele methoden.

- Kunstmatige intelligentie (AI): AI wordt geïntegreerd in extrusieprocessen voor voorspellend onderhoud, optimalisatie van activiteiten en het verbeteren van kwaliteitscontrole door defecten vroeg in de productie te identificeren.

- Hybride processen: het combineren van traditionele extrusie met additieve productietechnieken zorgt voor een grotere ontwerpflexibiliteit en vermindert afval door ingewikkelde interne geometrieën mogelijk te maken die anders extra productiestappen zouden vereisen.

- Snelle blussystemen: deze systemen verbeteren de koelefficiëntie na extrusie, wat de productkwaliteit verbetert door te zorgen voor uniforme koeling in alle secties van een geëxtrudeerd profiel.

Toekomstige trends in extrusieproductie

De toekomst van extrusieproductie ziet er veelbelovend uit met voortdurende vooruitgang gericht op het verbeteren van de efficiëntie en duurzaamheid:

- Duurzaamheidsinitiatieven: veel bedrijven richten zich op het verminderen van CO2 -uitstoot tijdens hun productieprocessen door gerecyclede materialen effectiever te gebruiken en groenere technologieën aan te nemen.

- Verbeterde materiaaleigenschappen: onderzoek naar nieuwe aluminiumlegeringen en samengestelde materialen belooft sterkere maar lichtere producten die geschikt zijn voor veeleisende toepassingen in de auto- en ruimtevaartindustrie.

- Automatisering en robotica: toenemende automatisering in productielijnen zal de activiteiten verder stroomlijnen en tegelijkertijd de arbeidskosten en menselijke fouten in kwaliteitscontroleprocessen verlaagden.

Conclusie

Het extrusieproductieproces is een vitale productietechniek die een belangrijke rol speelt in verschillende industrieën door een efficiënte productie van complexe vormen uit zowel metalen als kunststoffen mogelijk te maken. Inzicht in zijn werking stelt industrieën in staat om hun productietechnieken te optimaliseren met behoud van hoge kwaliteit van kwaliteit en efficiëntie. Naarmate de technologie zich op dit gebied blijft bevorderen, kunnen we verdere innovaties verwachten die de productiviteit zullen verbeteren en tegelijkertijd de problemen met de milieusproces van productieprocessen aanpakken.

FAQ

1. Welke materialen kunnen worden geëxtrudeerd?

Extrusie kan worden uitgevoerd op verschillende materialen, waaronder metalen (zoals aluminium), thermoplastics (zoals PVC) en zelfs voedselproducten.

2. Hoe beïnvloedt de temperatuur het extrusieproces?

Temperatuur beïnvloedt de materiaalstroom aanzienlijk; Hogere temperaturen verbeteren in het algemeen de stroomkenmerken, maar kunnen ook de mechanische eigenschappen beïnvloeden als ze te hoog zijn.

3. Wat is het verschil tussen directe en indirecte extrusie?

Bij directe extrusie wordt materiaal rechtstreeks door een stationaire dobbelsteen geduwd; Bij indirecte extrusie beweegt de matrijs met de RAM die de wrijving tijdens de verwerking vermindert.

4. Kunnen gerecyclede materialen in extrusie worden gebruikt?

Ja, veel fabrikanten nemen gerecyclede materialen op in hun extrusieprocessen die helpt bij het verminderen van afval en kosten.

5. Hoe zorgen fabrikanten voor kwaliteit tijdens extrusie?

Kwaliteitscontrolemaatregelen omvatten de monitoringtemperatuur, drukinstellingen en het uitvoeren van regelmatige inspecties van afgewerkte producten voor consistentie in afmetingen en eigenschappen.

Citaten:

[1] https://paulmurphypllastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-anddisadvantages/

[2] https://midstal.com/sft1242/aluminum_extrusion_process_overview.pdf

[3] https://www.clarkrandp.com/6-common-applications-of-lastic-extrusion/

[4] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-lastic-extrusion/

[5] https://profilePrecisionExtrusions.com/the- Evolution-of-aluminum-extrusions- Emerening Trends-Dechnologies/

[6] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[7] https://onlytrainings.com/polymer-extrusion-quick-overview-of-extrusion-process-and-parameters

[8] https://www.linkedin.com/pulse/7-common-applications-industrial-aluminum

[9] https://globalaluminium.com/the-future-of-aluminium-extrusion-emerging-technologies-and-inovations/

[10] https://www.tfgusa.com/understanding-extrusion-a-fundamenale fabricage-process/