İçerik Menüsü

● Ekstrüzyonu anlamak

● Ekstrüzyon işlem türleri

● Ekstrüzyon işlemi adımları

● Her adımın ayrıntılı açıklaması

>> 1. Hammadde hazırlanması

>> 2. Isıtma

>> 3. Ekstrüder'e beslenme

>> 4. Die ile şekillendirme

>> 5. Soğutma

>> 6. Kesme ve bitirme

● Ekstrüzyon uygulamaları

● Ekstrüzyonun avantajları

● Ekstrüzyondaki zorluklar

● Ekstrüzyonda gelişen teknolojiler

● Ekstrüzyon üretiminde gelecekteki eğilimler

● Çözüm

● SSS

>> 1. Hangi malzemeler ekstrüde edilebilir?

>> 2. Sıcaklık ekstrüzyon işlemini nasıl etkiler?

>> 3. Doğrudan ve dolaylı ekstrüzyon arasındaki fark nedir?

>> 4. Geri dönüştürülmüş malzemeler ekstrüzyonda kullanılabilir mi?

>> 5. Üreticiler ekstrüzyon sırasında kaliteyi nasıl sağlar?

● Alıntılar:

. Ekstrüzyon üretim süreci , plastik, metal ve gıda dahil olmak üzere çeşitli endüstrilerde kullanılan temel bir üretim yöntemidir. Bu makale, türlerini, uygulamalarını, avantajlarını ve zorluklarını araştırarak ekstrüzyon sürecinin karmaşıklıklarını araştıracaktır. Ayrıca anlayışı geliştirmek için görsel yardımlar ve video bağlantıları da sağlayacağız.

Ekstrüzyonu anlamak

Ekstrüzyon, hammaddelerin sabit bir kesit profiline sahip nesneler oluşturmak için bir kalıptan zorlandığı bir işlemdir. Bu yöntem, hem plastik hem de metal formlarda borular, tabakalar ve profiller gibi sürekli şekiller üretmek için yaygın olarak kullanılmaktadır.

Ekstrüzyon işlem türleri

Her biri farklı malzemeler ve uygulamalar için uygun çeşitli ekstrüzyon işlemleri vardır:

- Doğrudan ekstrüzyon: Malzemenin kalıptan itildiği en yaygın yöntem.

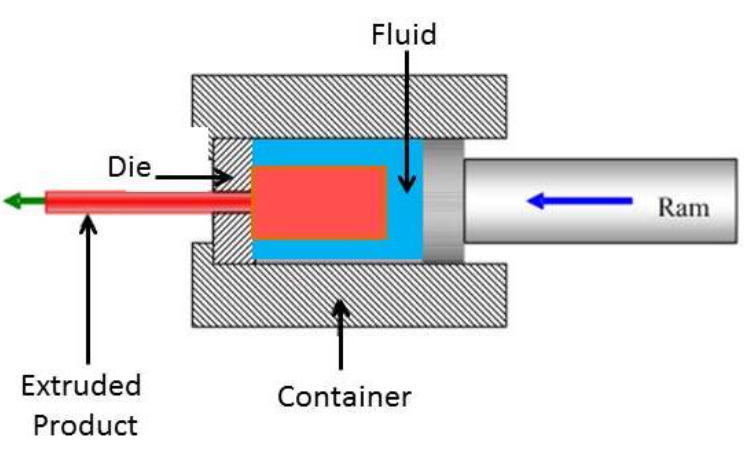

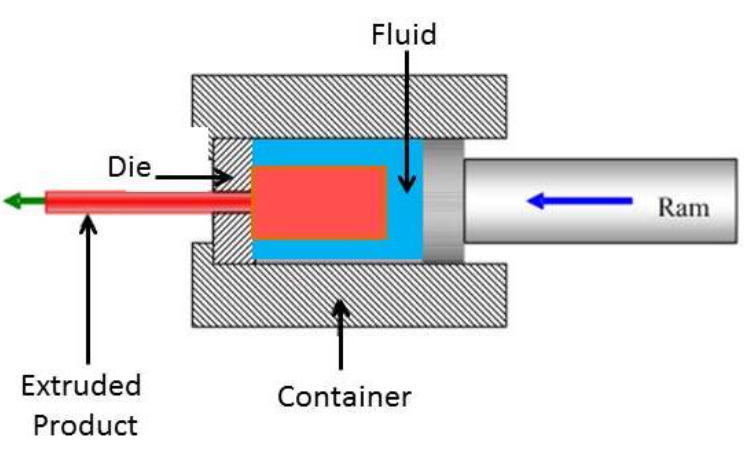

- Dolaylı ekstrüzyon: Die, RAM ile hareket eder, sürtünmeyi azaltır ve daha karmaşık şekillere izin verir.

- Soğuk ekstrüzyon: Oda sıcaklığında veya yakınında gerçekleştirilir, yüksek mukavemet gerektiren malzemeler için idealdir.

- Sıcak ekstrüzyon: Akış özelliklerini arttırmak için ekstrüzyondan önce malzemenin ısıtılmasını içerir.

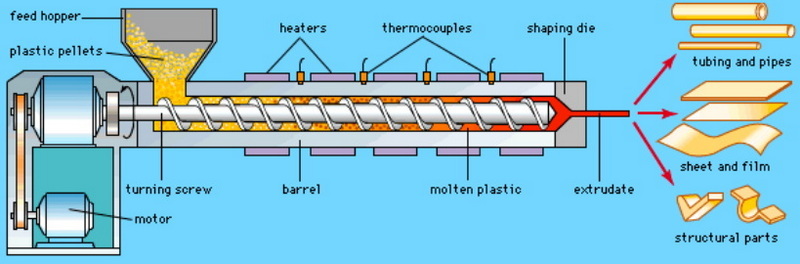

- Plastik ekstrüzyon: Termoplastik malzemelerin eritildiği ve sürekli olarak oluştuğu yüksek hacimli bir üretim işlemi.

Ekstrüzyon işlemi adımları

Ekstrüzyon işlemi birkaç temel adımda parçalanabilir:

1. Hammadımın hazırlanması: Hammadde, metal veya plastik, kütük veya pelet gibi belirli formlarda hazırlanır.

2. Isıtma: Alüminyum gibi metaller için, kütükler onları dövülebilir ancak erimiş olmayan bir sıcaklığa ısıtır. Plastikler için peletler eriyene kadar ısıtılır.

3. Ekstrüder'e beslenme: Hazırlanan malzeme, ısı ve basınca maruz kaldığı bir ekstrüdere beslenir.

4 Die ile şekillendirme: Erimiş malzeme, onu istenen profile şekillendiren bir kalıptan zorlanır.

5. Soğutma: Die'dan çıktıktan sonra, ekstrudat onu son formuna katılaştırmak için soğutulur.

6. Kesme ve bitirme: Ekstrüde edilmiş ürün uzunluğa kadar kesilir ve işleme veya yüzey işlemi gibi ek son işlem işlemlerine tabi tutulabilir.

Her adımın ayrıntılı açıklaması

1. Hammadde hazırlanması

Metal ekstrüzyonunda, hammadde olarak bir kütük (katı silindirik bir parça) kullanılır. Plastik ekstrüzyon için granüller veya peletler, renklendiriciler veya UV inhibitörleri gibi gerekli katkı maddeleri ile hazırlanır.

2. Isıtma

Alüminyum gibi metaller için, kütükler eriymeden yumuşatmak için tipik olarak 482 ° C'ye (yaklaşık 900 ° F) ısıtılır. Plastik ekstrüzyonda, sıcaklıklar kullanılan polimer tipine göre değişir, ancak genellikle 177 ° C ila 260 ° C (177 ° C ila 260 ° C) arasında değişir.

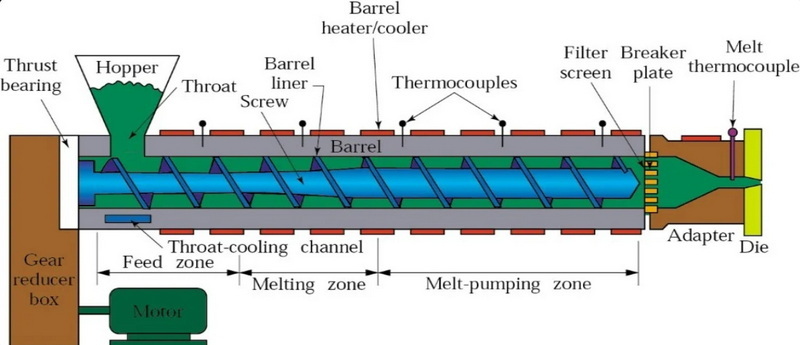

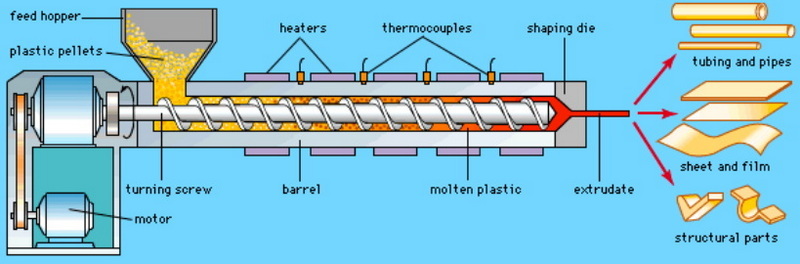

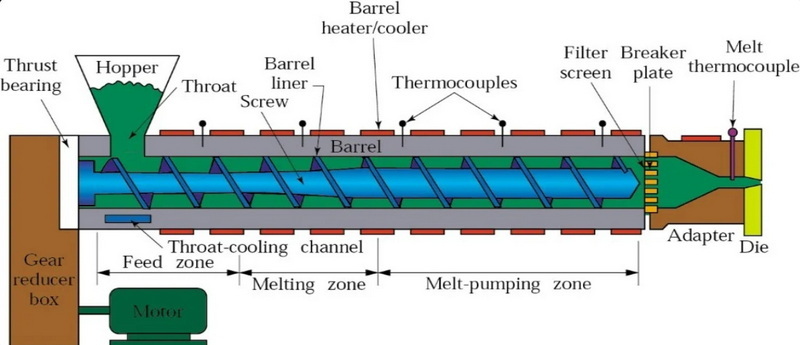

3. Ekstrüder'e beslenme

Ekstrüder, ısı uygularken malzemeyi öne doğru iten dönen bir vida olan bir varilden oluşur. Bu işlem, kalıbı ulaşmadan önce malzemenin eşit olarak erimesini sağlar.

4. Die ile şekillendirme

Ekstrüder içinde basınç biriktikçe, erimiş malzeme istenen şekil için özel olarak tasarlanmış bir kalıptan zorlanır. Bu kalıp, tasarımına bağlı olarak çeşitli profiller oluşturabilir - basit çubuklardan tüpler veya tabakalar gibi karmaşık şekillere kadar.

5. Soğutma

Ekstrüde kalıptan çıktığında, şeklini korumak için hızlı bir şekilde soğutulmalıdır. Soğutma yöntemleri, işlenen malzemeye bağlı olarak hava soğutma veya su banyoları (söndürme) içerebilir.

6. Kesme ve bitirme

Soğutulduktan sonra, ekstrüde edilmiş ürün, testereler veya diğer kesme ekipmanları kullanılarak belirtilen uzunluklara kesilir. Daha fazla bitirme işlemleri, metaller için eloksal veya plastik için baskı gibi yüzey işlemlerini içerebilir.

Ekstrüzyon uygulamaları

Ekstrüzyon, çeşitli endüstrilerde çok çeşitli uygulamalara sahiptir:

- İnşaat: Pencereler ve kapılar için alüminyum profiller.

- Otomotiv: Yakıt verimliliği için hafif malzemelerden yapılmış bileşenler.

- Ambalaj: Gıda ambalajı için plastik filmler ve çarşaflar.

- Elektronik: Kablolar ve kablolar için yalıtım.

- Tıbbi: Tıbbi cihazlar için boru.

Ekstrüzyonun avantajları

Ekstrüzyon süreci çok sayıda fayda sunar:

- Yüksek verimlilik: Sürekli üretim, diğer üretim yöntemlerine kıyasla daha az atıklara yol açar.

- Çok yönlülük: Metaller ve plastikler dahil olmak üzere çeşitli malzemelerle kullanılabilir.

- Karmaşık şekiller: Diğer yöntemlerle zor olacak karmaşık tasarımlar üretebilir.

- Maliyet etkin: İşçilik ve maddi atıkların azalması nedeniyle daha düşük üretim maliyetleri.

Ekstrüzyondaki zorluklar

Avantajlarına rağmen, ekstrüzyon da bazı zorluklarla karşı karşıya:

- Malzeme sınırlamaları: Tüm malzemeler etkili bir şekilde ekstrüde edilemez.

- Kalıp Aşınma: Sabit basınç zamanla kalıpları yıpratabilir ve değiştirme gerektirir.

- Kalite Kontrolü: Malzeme özelliklerindeki veya işleme koşullarındaki değişiklikler nedeniyle tutarlı kalitenin korunması zor olabilir.

Ekstrüzyonda gelişen teknolojiler

Endüstriler geliştikçe, ekstrüzyon süreçleri içinde teknoloji de gelişir. Ortaya çıkan birkaç teknoloji, ekstrüzyonun bugün nasıl yapıldığını şekillendiriyor:

- 3D baskı entegrasyonu: Bu, geleneksel yöntemleri kullanarak daha önce zor veya imkansız olan karmaşık kalıplar oluşturulmasına izin verir.

- Yapay Zeka (AI): AI, öngörücü bakım, optimize etme işlemleri için ekstrüzyon süreçlerine entegre edilmektedir ve üretimin başlarında kusurları belirleyerek kalite kontrolünü geliştirmektedir.

- Hibrit süreçler: Geleneksel ekstrüzyonun katkı üretim teknikleriyle birleştirilmesi, daha fazla tasarım esnekliğine izin verir ve aksi takdirde ek üretim adımları gerektiren karmaşık iç geometrileri sağlayarak atıkları azaltır.

- Hızlı söndürme sistemleri: Bu sistemler ekstrüzyondan sonra soğutma verimliliğini artırır, bu da ekstrüde edilmiş bir profilin tüm bölümlerinde düzgün soğutma sağlayarak ürün kalitesini artırır.

Ekstrüzyon üretiminde gelecekteki eğilimler

Ekstrüzyon üretiminin geleceği, verimliliği ve sürdürülebilirliği artırmayı amaçlayan devam eden gelişmelerle umut verici görünüyor:

- Sürdürülebilirlik Girişimleri: Birçok şirket, geri dönüştürülmüş materyalleri daha etkili bir şekilde kullanarak ve daha yeşil teknolojileri benimseyerek üretim süreçleri boyunca karbon emisyonlarını azaltmaya odaklanmaktadır.

- Geliştirilmiş malzeme özellikleri: Yeni alüminyum alaşımları ve kompozit malzemeleri araştırmalar, otomotiv ve havacılık endüstrilerinde zorlu uygulamalar için uygun daha güçlü ancak daha hafif ürünler vaat ediyor.

- Otomasyon ve Robotik: Üretim hatlarındaki otomasyonun artırılması, işgücü maliyetlerini ve kalite kontrol süreçlerindeki insan hatasını azaltırken işlemleri daha da kolaylaştıracaktır.

Çözüm

Ekstrüzyon üretim süreci, hem metallerden hem de plastiklerden karmaşık şekillerin verimli üretimini sağlayarak çeşitli endüstrilerde önemli bir rol oynayan hayati bir üretim tekniğidir. Çalışmalarını anlamak, endüstrilerin yüksek kalite ve verimlilik standartlarını korurken üretim tekniklerini optimize etmelerini sağlar. Teknoloji bu alanda ilerlemeye devam ettikçe, üretim süreçleriyle ilişkili çevresel kaygıları ele alırken üretkenliği artıracak daha fazla yenilik bekleyebiliriz.

SSS

1. Hangi malzemeler ekstrüde edilebilir?

Ekstrüzyon, metaller (alüminyum gibi), termoplastikler (PVC gibi) ve hatta gıda ürünleri dahil olmak üzere çeşitli malzemeler üzerinde gerçekleştirilebilir.

2. Sıcaklık ekstrüzyon işlemini nasıl etkiler?

Sıcaklık malzeme akışını önemli ölçüde etkiler; Daha yüksek sıcaklıklar genellikle akış özelliklerini iyileştirir, ancak çok yüksekse mekanik özellikleri de etkileyebilir.

3. Doğrudan ve dolaylı ekstrüzyon arasındaki fark nedir?

Doğrudan ekstrüzyonda, malzeme doğrudan sabit bir kalıptan itilir; Dolaylı ekstrüzyonda, kalıp işleme sırasında sürtünmeyi azaltan RAM ile hareket eder.

4. Geri dönüştürülmüş malzemeler ekstrüzyonda kullanılabilir mi?

Evet, birçok üretici geri dönüştürülmüş malzemeleri atık ve maliyetleri azaltmaya yardımcı olan ekstrüzyon süreçlerine dahil ediyor.

5. Üreticiler ekstrüzyon sırasında kaliteyi nasıl sağlar?

Kalite kontrol önlemleri arasında sıcaklık ve özelliklerdeki tutarlılık için bitmiş ürünlerin düzenli denetimlerinin izlenmesi, basınç ayarları ve düzenli denetimleri yapılması yer alır.

Alıntılar:

[1] https://paulmurphyplastics.com/industry-news-blog/extrusion-pocess-working-types-application-Advantages-and-disadVantages/

[2] https://midstal.com/sft1242/aluminum_extrusion_process_overview.pdf

[3] https://www.clarkrandp.com/6-common-pplications-of-plastic-extrusion/

[4] https://www.rayda.co.uk/blog/advaantages-and-disadvantages-of-plastik-extrusion/

[5] https://profileprecisionextrusions.com/the-evolution-fo-aluminum-extrusions-merging trendleri-and-Technologies/

[6] https://www.gabrian.com/what-is-aluminum-extrusion-pocess/

[7] https://onlytrainings.com/polymer-extrusion-quick-overview-futruse--poces-and-parameters

[8] https://www.linkedin.com/pulse/7-common-pplications-ustünsiyal-alüminyum

[9] https://globaluminium.com/the-future-of-aluminium-xutrusion-emerging-technologies-and-innovations/

[10] https://www.tfgusa.com/undstanding-extrusion-a-fundamental-manufaturing-process/