伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 最新のアルミニウム押出プレスラインの最先端のコンポーネント

>> 高度な押出が死にます

>> 最先端の油圧システム

>> 革新的な冷却システム

>> スマートな押出ライン

● 現代のアルミニウム押出プレスラインの環境に関する考慮事項

● ケーススタディ:高度なアルミニウム押出プレスラインコンポーネントの実装

● 結論

● よくある質問

>> 1.アルミニウム押出プレスラインの主なコンポーネントは何ですか?

>> 2。高度な冷却システムは押出プロセスをどのように改善しますか?

>> 3.現代のアルミニウム押出プレスラインで人工知能はどのような役割を果たしますか?

>> 4.アルミニウム押出プレスラインコンポーネントで環境への懸念はどのように対処されていますか?

>> 5.アルミニウム押出におけるナノコーティング技術の利点は何ですか?

● 引用:

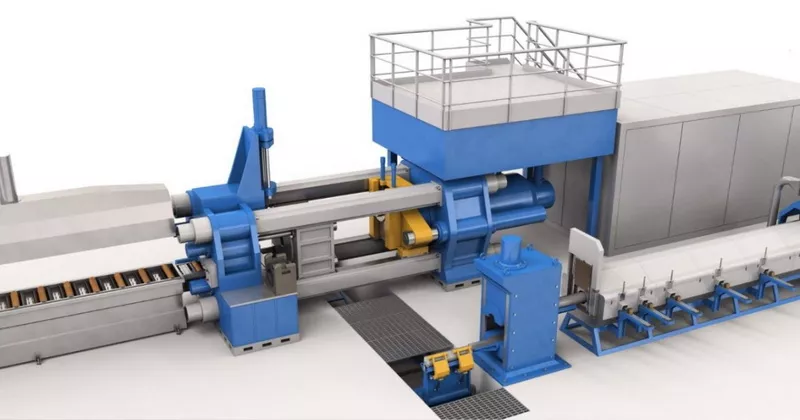

アルミニウムの押出 業界は、新しいテクノロジーと進歩が製造の景観を再構築することで、イノベーションの波を経験しています。アルミニウム・エクストラズ評議会が主催するアルミニウム押出技術セミナーと博覧会で展示された最近の開発は、業界を変えているいくつかの新たな傾向と技術の進歩を強調しています。これらの革新は、効率と製品の品質を改善するだけでなく、環境への懸念に対処し、アルミニウム押出で可能なことの境界を押し広げています。[1]

アルミニウム押出プレスラインで最も重要なコンポーネントの1つは、押出ダイです。過去10年間で、特に自動車のマイクロチャネル冷却アプリケーションのために、押出ダイ技術に大きな進歩がありました。これらの最先端のダイは、化学蒸気堆積(CVD)でコーティングされた粉末金属基板を特徴としています。これらの高度なダイの利点は多数あります:

1。生産性が高い

2。寸法変動の減少

3。延長されたダイライフ

これらの改善により、メーカーはより複雑で正確な押出を生み出すことができ、自動車や航空宇宙などの産業の厳しい要件を満たしています。[1]

RAMとダミーブロックは、押出プロセスにおける重要なコンポーネントです。最近の進歩は、パフォーマンスと耐久性の向上に焦点を当てています。

- 強化されたRAM設計:モダンラムには、より高い圧力や温度に耐えるための高度な材料とコーティングが設計されており、押し出し速度が速くなり、効率が向上します。

- スマートダミーブロック:新しいダミーブロックには、リアルタイムで圧力と温度を監視できるセンサーが装備されており、プロセスの最適化と品質管理のための貴重なデータを提供します。[3]

油圧システムは、アルミニウム押出プレスの大国です。最近の進歩には次のものがあります。

- 高圧機能:最新の油圧システムは、より複雑なプロファイルとより硬い合金の押し出しを可能にするため、より高い圧力を生成できます。

- エネルギー効率の高い設計:新しい油圧システムには、エネルギー消費を最適化するための可変速度ポンプとインテリジェント制御システムが組み込まれ、運用コストと環境への影響が削減されます。[3]

冷却とクエンチは、押出プロセスの重要なステップであり、押し出されたプロファイルの最終的な特性に影響します。この分野での最近の進歩には次のものがあります。

- Rapid Quench Systems:これらの新しいシステムは、複数のノズルと調整可能なフローバルブを利用して、プレスを出るときに均一に押し出しを冷却します。これにより、押し出しの長さに沿ったより一貫した抑制が保証され、まっすぐとねじれの変形が低下し、全体的な製品の品質が向上します。

- スマート温度制御:高度なセンサーと制御システムは、冷却プロセス全体で正確な温度管理を可能にし、最終製品で最適な冶金特性を確保します。[1]

人工知能(AI)と産業4.0の原則の統合は、アルミニウム押出プレスラインに革命をもたらしています。これらの進歩は、次のような押出プロセスのさまざまな側面に組み込まれています。

1。予測メンテナンス

2。ダイデザインの最適化

3。補正プロセスをダイ

4。引用からプロセス開発まで、プラント運用の最適化

これらのAI駆動型システムは、効率を向上させ、ダウンタイムを減らし、全体的な製品品質を改善しています。[1]

IoT(Mintern of Things)テクノロジーと統合されたスマート押し出しラインの出現により、アルミニウム押出プレスラインの動作方法が変わりました。これらのインテリジェントなシステムが有効になります:

- 生産プロセス全体の包括的な監視

- 押し出しパラメーターのリアルタイム制御と調整

- データ駆動型の意思決定による効率の向上

- 予測メンテナンスによりダウンタイムの短縮

- 押出ラインの一貫した最適パフォーマンス[5]

品質管理は、アルミニウム押出生産の重要な側面です。測定技術と検査技術の最近の進歩には次のものがあります。

- コンピューター化されたトポロジ(CAT)X線スキャン:このテクノロジーにより、時間のかかるサンプル準備を必要とせずに、迅速な押出プロファイル検査を可能にします。押出プレスで直接実行し、品質管理の効率と精度を向上させることができます。

- インラインプロファイル測定:高度な光学およびレーザーベースのシステムは、押し出しプロファイルをリアルタイムで測定し、寸法精度を確保し、必要に応じて押出プロセスを即座に調整できるようにします。[1]。

アルミニウム産業は、環境への影響を減らすことに大きな進歩を遂げています。これは、アルミニウム押出プレスラインコンポーネントの最新の進歩に反映されています。

- エネルギー効率の高いモーターとドライブ:最新の押出プレスラインには、高効率モーターと可変周波数駆動が組み込まれ、エネルギー消費量が減少します。

- 廃棄物削減システム:高度なスクラップ処理とリサイクルシステムは、廃棄物を最小限に抑え、材料の利用を最大化するために、押出ラインに統合されています。

- 低排出暖房システム:誘導加熱などの新しいビレット加熱技術は、排出量を削減し、エネルギー効率を改善するために採用されています。[1]

新しい材料の開発は、アルミニウム押出プレスラインコンポーネントの前進に重要な役割を果たしています。

- 高強度合金:特に強度と耐久性が最重要である自動車用途向けに、新しい高強度6000シリーズアルミニウム合金が開発されています。これらの合金は、より軽いが強力なコンポーネントの生産を可能にし、車両の減少と燃料効率の向上に貢献します。

- 耐摩耗性材料:耐摩耗性が向上した高度な材料が、コンテナライナーやダイなどの重要なコンポーネントで使用されており、寿命を延ばし、メンテナンス要件を削減しています。[1]

アルミニウム押出プレスラインコンポーネントの最もエキサイティングな開発の1つは、ナノコーティングテクノロジーの適用です。

- これらの超薄いコーティングは、腐食と摩耗に対する追加の保護層を提供します。

- 彼らは、建設や自動車の製造など、さまざまなアプリケーションにわたって押し出された製品の寿命を大幅に延長しています。

-Nano-Coatingsは、押し出しプレスコンポーネントの表面特性を高め、パフォーマンスと耐久性を向上させることができます。[5]

高度な制御システムの統合は、アルミニウム押出プレスラインの動作に革命をもたらしています。

-AI搭載精度制御:AIアルゴリズムは、押出機械からのリアルタイムデータを分析し、即時調整を可能にして、各プロファイルが正確な仕様に固執するようにします。この進歩は、製品の品質を向上させるだけでなく、リソースの効率を高めます。

- プロセス最適化のための機械学習:機械学習アルゴリズムは、押出プロセスを継続的に改善し、過去の操作から学習して将来の実行のパラメーターを最適化するために採用されています。

- デジタルツインテクノロジー:一部のメーカーは、デジタルツインテクノロジーを実装しており、押し出しプレスラインの仮想レプリカを作成しています。これにより、実際の生産を混乱させることなく、プロセスのシミュレーションと最適化が可能になります。[5]

革新的なハイブリッド押出技術が出現し、従来のアプローチと最先端のプロセスを組み合わせています。

- これらの新しい方法では、優れた強度と強化された形状能力を備えたアルミニウムプロファイルの生産を可能にします。

- 微調整材料の特性により、これらのハイブリッド技術は、堅牢性と耐久性が重要な航空宇宙、自動車、およびその他の産業におけるアルミニウム押出の新しい可能性を開きます。[5]

高度なアルミニウム押出プレスラインコンポーネントの実装における注目すべきサクセスストーリーは、回旋腱板修復のために手術装置で使用される押出コンポーネントの生産から得られます。このケースは、挑戦的なデザインを克服するための新しい技術の力を示しています。

- このデバイスは、6061-T6合金を使用して、スミス≠の部門によって設計されました。

- デザインと合金の選択に起因するフローの問題により、従来のダイを使用した最初の試みは失敗しました。

- CVDコーティングされたDIEの実装により、ハードコートの陽極酸化後でも、正確な許容範囲の設計と達成を成功させることができました。[1]

航空宇宙産業では、大手メーカーが高度なコンポーネントを備えた新しいアルミニウム押出プレスラインを実装して、航空機用の複雑な構造部品を生成しました。

- 新しいプレスラインには、AI搭載制御システムとハイブリッド押出技術が組み込まれています。

- これにより、生産時間が30%短縮され、材料利用が15%改善されました。

- 押し出された部品の精度が強化されたため、排出後の機械加工要件が大幅に減少しました。

今後、いくつかの傾向がアルミニウム押出プレスラインコンポーネントの未来を形作る可能性があります。

1.自動化の増加:押し出しプレスラインでは、さらに大きなレベルの自動化が見られることが期待できます。AIと機械学習は、プロセス制御と最適化においてますます中心的な役割を果たしています。

2。持続可能な技術:環境への懸念が成長し続けるにつれて、よりエネルギー効率の高いコンポーネントや閉ループリサイクルシステムなど、アルミニウム押出の持続可能な技術の開発に重点が置かれます。

3.高度な材料:新しいアルミニウム合金と複合材料の開発により、押し出しプレスラインコンポーネントの革新が促進され、さらに複雑で高性能の押出製品の生産が可能になります。

4。添加剤の製造:3D印刷技術は、DIEの迅速なプロトタイピング、またはプレスライン自体の特定のコンポーネントを生成するために、押し出しプレスラインに統合される場合があります。

5。仮想および拡張現実:これらのテクノロジーは、オペレーターのトレーニング、リモートメンテナンス、プロセスの視覚化に使用して、押出操作の全体的な効率と安全性を高めることができます。

アルミニウムの押出業界は、急速な技術の進歩の期間を経験しており、プレスラインコンポーネントの革新が効率、品質、持続可能性の改善を促進しています。高度な押出ダイやスマート冷却システムからAI搭載の制御システムやハイブリッド押出技術まで、これらの進歩はアルミニウム押出の機能を再構築しています。

メーカーがこれらの最先端のテクノロジーに引き続き投資しているため、将来、さらに洗練された高性能のアルミニウムの押出プレスラインコンポーネントが見られることが期待できます。これらの革新は、押し出された製品の品質と複雑さを高めるだけでなく、より持続可能で効率的な製造プロセスにも貢献します。

アルミニウム押出プレスラインコンポーネントの継続的な進化は、イノベーションに対する業界のコミットメントと、近代的な製造の増え続ける要求を満たす能力を強調しています。私たちが未来に目を向けると、アルミニウムの押出業界が、材料科学、自動化、持続可能な技術の進歩によって推進される可能性の境界を引き続き押し続けることは明らかです。

アルミニウム押出プレスラインの主なコンポーネントには次のものがあります。

1.主シリンダー:油圧液がポンプで汲み上げられるチャンバーとシリンダーは、RAMの圧力と動きを生成します。

2。油圧システム:RAMを前方に動かす力を提供します。

3。RAM:ビレットに圧力をかけるダミーブロックを備えたスチールロッド。

4。ダミーブロック:押出プロセス中にビレットを保持します。

5。コンテナ:押し出し中にビレットを収容します。

6。ダイ:アルミニウムを目的のプロファイルに形作ります。

7。リードアウトテーブルを押します:ダイとランアウトテーブルの間の押し出しをサポートします。

8。テーブルを実行する:プレスを出るときに押し出しをガイドとサポートします。

9。バックアンドフロントプレスプラテン:プレスの主な構造コンポーネント。

10。タイロッド:背面とフロントプレスプラテンを接続します。

11。ビレット暖房システム:押出に必要な温度にアルミニウムビレットを加熱します。[3]

迅速なクエンチシステムなどの高度な冷却システムは、次のように押し出しプロセスを大幅に改善します。

1.プレスを出るときに押し出しの均一な冷却を提供します。

2。正確な温度制御のために複数のノズルと調整可能なフローバルブを使用します。

3.押出の長さに沿ってより一貫した温度を確保する。

4.最終製品のまっすぐとねじれの変形を減らす。

5.全体の製品品質と寸法精度の向上。

これらのシステムにより、押し出されたプロファイルの冶金特性をより適切に制御できるようになり、より高品質でより一貫した製品が生まれます。[1]

人工知能(AI)は、近代的なアルミニウム押出プレスラインで重要な役割を果たします。

1.予測的なメンテナンスを有効にし、ダウンタイムとメンテナンスコストを削減します。

2。効率を改善するためのダイ設計と修正プロセスの最適化。

3.押出機械からのリアルタイムデータを分析して、即時調整を行います。

4.各プロファイルが精密制御を介して正確な仕様に準拠することを確認します。

5。引用からプロセス開発まで、植物全体の運用を強化します。

AIおよび機械学習アルゴリズムは、押出プロセスを継続的に改善し、過去の操作から学習して将来の実行のパラメーターを最適化し、効率と製品の品質が向上します。[1] [5]

いくつかのイニシアチブを通じて、アルミニウム押出プレスラインコンポーネントで環境への懸念が扱われています。

1。消費電力を削減するためのエネルギー効率の高いモーターとドライブの実装。

2。廃棄物を最小限に抑え、材料の利用を最大化するための高度なスクラップ処理とリサイクルシステムの統合。

3。環境への影響を軽減するために、誘導加熱などの低排出加熱システムの採用。

4。アルミニウムバリューチェーン全体にわたるより持続可能な製造プロセスの開発。

5.エネルギーの使用を最適化し、環境フットプリント全体を削減するためのスマート制御システムの使用。[1]

ナノコーティング技術は、アルミニウム押出にいくつかの利点を提供します。

腐食や摩耗に対する追加の保護層を提供します。

[1] https://profilepreciseextrusions.com/the-evolution-of-aluminum-extrusions-emerging-trends-and-technologies/

[2] https://www.youtube.com/watch?v=iiglq7408me

[3] https://www.machine4aluminium.com/parts-of-aluminium-extrusion-machine-s-its-function/

[4] https://www.hydro.com/en/global/media/news/2021/hydro-investing-in-new-automotive-extrusion-in-china/

[5] https://www.alcircle.com/news/tech-trends-driving-the-aluminium-extrusion-industry-11131

[6] https://www.youtube.com/watch?v=p8bwqbp4vhk

[7] https://americandouglasmetals.com/2024/05/19/understanding-the-aluminum-extrusion-process/

[8] https://www.alexandriaindustries.com/press-releases/new-press-and-expansion/

[9] https://www.richardsonmetals.com/innovations-in-aluminum-extrusion-extrusion-pioneering-precision-and-quality/

[10] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[11] https://www.marketresearchfuture.com/news/key-players-install-new-aluminum-extrusion-press-linesとfocus-on-technology-advancement