Ponuka obsahu

● Špičkové komponenty v moderných hliníkových tlačových líniách

>> Pokročilé vytlačenie zomiera

>> Inovatívne systémy RAM a figuríny

>> Najmodernejšie hydraulické systémy

>> Inovatívne chladiace a ochladzovacie systémy

● Automatizácia a priemysel 4.0 v hliníkových tlačových líniách

>> Inteligentné vytlačenie

>> Pokročilé meracie a inšpekčné systémy

● Environmentálne úvahy v moderných hliníkových tlačových líniách

● Materiálové inovácie pre komponenty tlačovej línie hliníkového vytláčania

>> Technológie

● Pokročilé riadiace systémy pre tlačové vedenia hliníkového vytláčania

● Hybridné techniky

● Prípadové štúdie: Implementácia pokročilých komponentov tlačovej linky tlačovej línie hliníka

>> Prípadová štúdia 1: Aplikácia automobilového priemyslu

>> Prípadová štúdia 2: Aplikácia leteckého priemyslu

● Budúce trendy v komponentoch tlačovej linky hliníkového vytláčania

● Záver

● Často

>> 1. Aké sú hlavné komponenty tlačovej čiary hliníkového vytláčania?

>> 2. Ako zlepšujú pokročilé chladiace systémy proces extrúzie?

>> 3. Akú úlohu zohráva umelá inteligencia v moderných hliníkových tlačových líniách?

>> 4. Ako sa riešia environmentálne obavy v komponentoch tlačovej linky hliníka?

>> 5. Aké sú výhody nano-potiahnutých technológií v extrúzii hliníka?

● Citácie:

Ten Priemysel vytláčania hliníka zažíva vlnu inovácií, pričom nové technológie a pokroky pretvárajú krajinu výroby. Posledný vývoj predstavený na seminári a expozícii technológie extrúzie hliníka, ktorý usporiada Rada pre extrudéry hliníkových extrudérov, zdôraznila niekoľko vznikajúcich trendov a technologických pokrokov, ktoré transformujú toto odvetvie. Tieto inovácie nielen zlepšujú efektívnosť a kvalitu produktu, ale tiež riešia obavy životného prostredia a posúvajú hranice toho, čo je možné pri extrúzii hliníka. [1]

Špičkové komponenty v moderných hliníkových tlačových líniách

Pokročilé vytlačenie zomiera

Jednou z najdôležitejších komponentov v tlačovej línii hliníkovej vytláčania je vytlačenie. Za posledné desaťročie došlo k významnému pokroku v technológii extrúznej diery, najmä v prípade aplikácií na chladenie automobilového mikrokanálu. Tieto špičkové matrice majú substráty práškového kovu potiahnuté chemickým ukladaním pary (CVD). Výhody týchto pokročilých matríc sú početné:

1. Vyššia produktivita

2. Znížená rozmerová variácia

3. Rozšírený život

Tieto vylepšenia umožnili výrobcom vyrábať zložitejšie a presnejšie výtvary a spĺňali náročné požiadavky priemyselných odvetví, ako je automobilový priemysel a letecký priestor. [1]

Inovatívne systémy RAM a figuríny

Blok RAM a figuríny sú rozhodujúcimi komponentmi v procese extrúzie. Posledný pokrok sa zameriaval na zlepšenie ich výkonnosti a trvanlivosti:

- Vylepšený dizajn RAM: Moderné barany sú navrhnuté pokročilými materiálmi a povlakmi, aby odolali vyšším tlakom a teplotám, čo umožňuje rýchlejšie rýchlosti vytláčania a zlepšenú účinnosť.

- Inteligentné figuríny: Nové figuríny sú vybavené senzormi, ktoré môžu monitorovať tlak a teplotu v reálnom čase, čo poskytuje cenné údaje na optimalizáciu procesu a kontrolu kvality. [3]

Najmodernejšie hydraulické systémy

Hydraulický systém je powerhouse hliníkového vytláčacieho tlače. Posledné pokroky zahŕňajú:

- Vysokotlakové schopnosti: Moderné hydraulické systémy môžu generovať vyššie tlaky, čo umožňuje extrúziu zložitejších profilov a tvrdších zliatin.

-energeticky efektívne návrhy: nové hydraulické systémy obsahujú pumpy s premenlivou rýchlosťou a inteligentné riadiace systémy na optimalizáciu spotreby energie, zníženie prevádzkových nákladov a vplyv na životné prostredie [3]

Inovatívne chladiace a ochladzovacie systémy

Chladenie a ochladenie sú kritickými krokmi v procese extrúzie, ktoré ovplyvňujú konečné vlastnosti extrudovaných profilov. Posledný pokrok v tejto oblasti zahŕňa:

- Systémy rýchleho ochladenia: Tieto nové systémy využívajú viacero dýz a nastaviteľné prietokové ventily, aby sa pri výstupe vystupovali z výňatkov rovnomerne ochladzujúcimi extrúziami. To zaisťuje konzistentnejšie temperovanie pozdĺž dĺžky extrúzie, znižovanie deformácií priamosti a zákruty a zlepšenie celkovej kvality produktu.

- Inteligentná regulácia teploty: Pokročilé senzory a riadiace systémy umožňujú presné riadenie teploty počas celého procesu chladenia, čo zabezpečuje optimálne metalurgické vlastnosti v konečnom produkte. [1]

Automatizácia a priemysel 4.0 v hliníkových tlačových líniách

Integrácia umelej inteligencie (AI) a princípov priemyslu 4.0 je revolúcia v revolúcii tlačových línií vytláčania hliníka. Tento pokrok sa začleňuje do rôznych aspektov procesu extrúzie vrátane:

1. Prediktívna údržba

2. Optimalizácia dizajnu Die

3. Procesy korekcie matrice

4. Optimalizácia operácií rastlín, od citov po vývoja procesu

Tieto systémy riadené AI zvyšujú účinnosť, znižujú prestoje a zlepšujú celkovú kvalitu produktu. [1]

Inteligentné vytlačenie

Príchod inteligentných vytláčajúcich línií integrovaných do technológie internetu vecí (internet vecí) transformoval spôsob fungovania tlačových línií hliníkového vytláčania. Tieto inteligentné systémy umožňujú:

- Komplexné monitorovanie celého výrobného procesu

- Riadenie a úprava extrúznych parametrov v reálnom čase

- Zvýšená účinnosť prostredníctvom rozhodovania založeného na údajoch

- Znížené prestoje prostredníctvom prediktívnej údržby

- Konzistentný optimálny výkon extrúznych línií [5]

Pokročilé meracie a inšpekčné systémy

Kontrola kvality je kritickým aspektom produkcie extrúzie hliníka. Posledný pokrok v technológiách merania a kontroly zahŕňajú:

-Röntgenové skenovanie počítačovej topológie (CAT): Táto technológia umožňuje rýchlu kontrolu profilu extrúzie bez potreby časovo náročnej prípravy vzorky. Môže sa vykonávať priamo pri extrúznom tlači, zvýšiť účinnosť a presnosť kontroly kvality.

-Meranie in-line profilu: Pokročilé optické a laserové systémy môžu merať extrudované profily v reálnom čase, čím sa zabezpečí rozmerová presnosť a umožňuje okamžité úpravy procesu extrúzie v prípade potreby. [1]

Environmentálne úvahy v moderných hliníkových tlačových líniách

Hliníkový priemysel robí významné pokroky pri znižovaní svojho environmentálneho vplyvu, čo sa odráža v najnovšom pokroku v komponentoch tlačovej línie hliníka:

-Energeticky efektívne motory a jednotky: Moderné vytláčacie tlačové línie zahŕňajú vysokoúčinné motory a variabilné frekvenčné jednotky na zníženie spotreby energie.

- Systémy znižovania odpadu: Systémy zaobchádzania s pokročilým šrotom a recykláciou sa integrujú do extrúznych vedení, aby sa minimalizovalo odpad a maximalizovali využitie materiálu.

- Systémy vykurovania s nízkym emisiou: Na zníženie emisií a zlepšenie energetickej účinnosti sa prijímajú nové technológie vykurovania žapov, ako napríklad indukčné vykurovanie. [1]

Materiálové inovácie pre komponenty tlačovej línie hliníkového vytláčania

Vývoj nových materiálov zohráva rozhodujúcu úlohu pri rozvíjaní komponentov tlačovej línie hliníka:

-Vysoko pevné zliatiny: Vyvíjajú sa nové zliatiny hliníkových zliatin s vysokou pevnosťou 6000, najmä pre automobilové aplikácie, kde sú prvoradé pevnosť a trvanlivosť. Tieto zliatiny umožňujú výrobu ľahších, ale silnejších komponentov, čo prispieva k zníženiu hmotnosti vozidla a zlepšenej palivovej účinnosti.

- Materiály odolné voči opotrebeniu: Pokročilé materiály so zvýšeným odporom opotrebenia sa používajú v kritických komponentoch, ako sú kontajnerové vložky a matrice, predlžujú ich životnosť a znižujú požiadavky na údržbu. [1]

Technológie

Jedným z najzaujímavejších vývojov komponentov tlačovej línie hliníkovej extrúzie je aplikácia technológií nano-potiahnutia:

- Tieto ultra tenké povlaky poskytujú ďalšiu vrstvu ochrany pred koróziou a oderom.

- Výrazne rozširujú životnosť extrudovaných výrobkov v rôznych aplikáciách vrátane stavebníctva a výroby automobilov.

- nanookvatingy môžu zvýšiť povrchové vlastnosti komponentov extrúzneho tlače, čím sa zlepší ich výkon a trvanlivosť. [5]

Pokročilé riadiace systémy pre tlačové vedenia hliníkového vytláčania

Integrácia pokročilých riadiacich systémov je revolúcia v prevádzke tlačových línií hliníkového vytláčania:

-Presné riadenie poháňané AI: Algoritmy AI analyzujú údaje v reálnom čase z extrúznych strojov, čo umožňuje okamžité úpravy, aby sa zabezpečilo, že každý profil dodržiava presné špecifikácie. Tento pokrok nielen zvyšuje kvalitu produktu, ale tiež zvyšuje efektívnosť zdrojov.

- Strojové učenie pre optimalizáciu procesu: Algoritmy strojového učenia sa používajú na neustále zlepšovanie procesu extrúzie, učenie sa z minulých operácií s cieľom optimalizovať parametre pre budúce behy.

- Digital Twin Technology: Niektorí výrobcovia implementujú technológiu digitálnych dvojčiat a vytvárajú virtuálne repliky svojich tlačových línií vytláčania. To umožňuje simuláciu a optimalizáciu procesov bez narušenia skutočnej výroby. [5]

Hybridné techniky

Objavujú sa inovatívne hybridné extrúzne techniky, ktoré kombinujú konvenčné prístupy s špičkovými procesmi:

- Tieto nové metódy umožňujú výrobu hliníkových profilov s vynikajúcou silou a vylepšenými schopnosťami tvarovania.

- Podľa jemných materiálových charakteristík tieto hybridné techniky otvárajú nové možnosti pre vytláčanie hliníka v leteckom, automobilovom priemysle a iných odvetviach, kde sú rozhodujúce robustnosť a trvanlivosť. [5]

Prípadové štúdie: Implementácia pokročilých komponentov tlačovej linky tlačovej línie hliníka

Prípadová štúdia 1: Aplikácia automobilového priemyslu

Pozoruhodný príbeh úspechu pri implementácii pokročilých komponentov tlačovej línie hliníka pochádza z výroby extrudovaného komponentu použitého v chirurgickom zariadení na opravu rotátorovej manžety. Tento prípad demonštruje silu nových technológií pri prekonávaní náročných návrhov:

- Zariadenie bolo navrhnuté divíziou spoločnosti Smith & Nephew s použitím zliatiny 6061-T6.

- Počiatočné pokusy s konvenčnými matkami zlyhali v dôsledku problémov s tokom vyplývajúcimi z dizajnu a výberu zliatiny.

- Implementácia CVD potiahnutej matrice umožnila úspešné vytláčanie návrhu a dosiahnutia presných tolerancií, a to aj po anodizácii tvrdého kabátu. [1]

Prípadová štúdia 2: Aplikácia leteckého priemyslu

V leteckom priemysle vedúci výrobca implementoval novú tlačovú líniu vytláčania hliníka s pokročilými komponentmi na výrobu zložitých konštrukčných častí pre lietadlá:

- Nový tlačový riadok obsahoval riadiace systémy poháňané AI a techniky hybridných extrúcií.

- To malo za následok 30% skrátenie času výroby a 15% zlepšenie využívania materiálu.

- Zvýšená presnosť extrudovaných častí viedla k výraznému zníženiu požiadaviek na obrábanie po extrúzii.

Budúce trendy v komponentoch tlačovej linky hliníkového vytláčania

Pri pohľade do budúcnosti je pravdepodobné, že niekoľko trendov formuje budúcnosť komponentov tlačovej línie hliníka:

1. Zvýšená automatizácia: Môžeme očakávať, že v tlačových líniách extrúzie uvidíme ešte väčšiu úroveň automatizácie, pričom AI a strojové učenie zohrávajú čoraz ústrednejšiu úlohu pri riadení a optimalizácii procesov.

2. Udržateľné technológie: S rastúcim environmentálnym obavám sa bude väčšie zameriavať na rozvoj udržateľných technológií pre extrúziu hliníka vrátane energeticky efektívnejších komponentov a recyklačných systémov s uzavretou slučkou.

3. Pokročilé materiály: Vývoj nových zliatin hliníka a kompozitných materiálov bude viesť inovácie v komponentoch extrúznej tlačovej línie, čo umožní výrobu ešte zložitejších a vysoko výkonných extrudovaných výrobkov.

4. Aditívna výroba: 3D tlačiarenské technológie môžu byť integrované do extrúznych tlačových línií pre rýchle prototypovanie Dies alebo dokonca na výrobu určitých komponentov samotnej tlačovej línie.

5. Virtuálna a rozšírená realita: Tieto technológie by sa mohli použiť na výcvik operátora, diaľkovú údržbu a vizualizáciu procesov, čím sa zvýši celková účinnosť a bezpečnosť extrúznych operácií.

Záver

Odvetvie vytláčania hliníka zažíva obdobie rýchleho technologického pokroku, pričom inovácie v komponentoch tlačových línií vedú k zlepšeniu efektívnosti, kvality a udržateľnosti. Od pokročilých výtlačkov a inteligentných chladiacich systémov až po kontrolné systémy poháňané AI a hybridné extrúzne techniky tieto pokroky pretvárajú schopnosti extrúzie hliníka.

Keďže výrobcovia naďalej investujú do týchto špičkových technológií, môžeme očakávať, že v budúcnosti budeme sofistikovanejšie a vysoko výkonnejšie komponenty tlačovej línie hliníka. Tieto inovácie nielen zlepšia kvalitu a zložitosť extrudovaných výrobkov, ale tiež prispievajú k udržateľnejším a efektívnejším výrobným procesom.

Prebiehajúci vývoj komponentov tlačovej línie hliníkovej vytláčania zdôrazňuje záväzok odvetvia k inováciám a jeho schopnosť spĺňať neustále rastúce požiadavky modernej výroby. Keď sa pozrieme do budúcnosti, je zrejmé, že odvetvie vytláčania hliníka bude naďalej posúvať hranice toho, čo je možné, poháňané pokrokom v oblasti materiálov, automatizácie a udržateľných technológií.

Často

1. Aké sú hlavné komponenty tlačovej čiary hliníkového vytláčania?

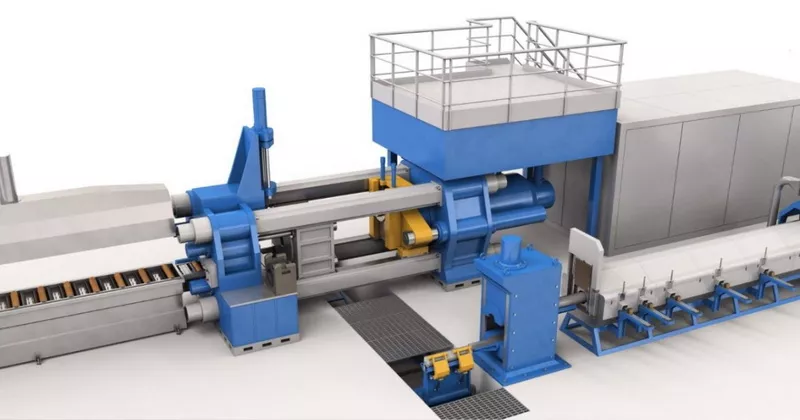

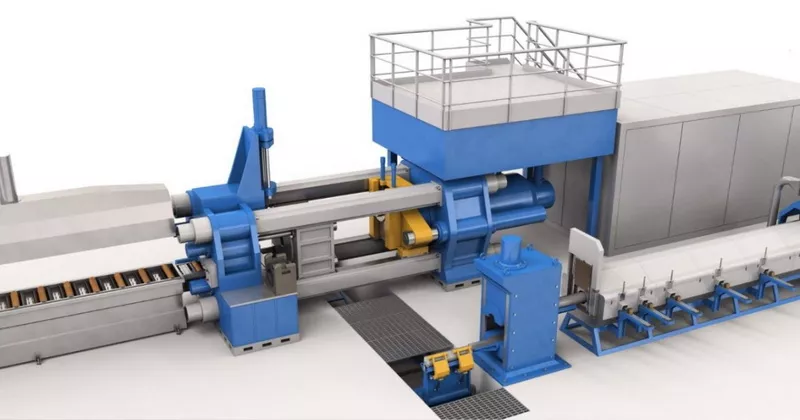

Hlavné komponenty tlačovej linky na vytláčanie hliníka zahŕňajú:

1. Hlavný valec: Komora a valec, do ktorého sa čerpá hydraulická kvapalina, aby sa vytvoril tlak a pohyb RAM.

2. Hydraulický tlakový systém: Poskytuje silu posunúť RAM vpred.

3. RAM: oceľová tyč s figurínom, ktorý vyvíja tlak na sochor.

4. Dummy Block: Drží sochor počas procesu extrúzie.

5. Kontajner: Skladuje sa sochor počas extrúzie.

6. Die: Tvaruje hliník do požadovaného profilu.

7. Tabuľka stlačenia Leadout: Podporuje vytláčanie medzi tabuľkou Die a Run-Out.

8. Vyjadrite tabuľku: Sprievodcovia a podporujú výtvary pri výstupe z tlače.

9. Doska zadného a predného lisu: Hlavné štrukturálne komponenty tlače.

10. Kravaty: Pripojte zadnú a prednú tlačovú dosku.

11. Systém vykurovania sochorov: zahrieva hliníkový sochor na požadovanú teplotu na extrúziu. [3]

2. Ako zlepšujú pokročilé chladiace systémy proces extrúzie?

Pokročilé chladiace systémy, ako napríklad rýchle ochladzovacie systémy, výrazne zlepšujú proces extrúzie pomocou:

1. Poskytovanie rovnomerného chladenia extrúzií pri opustení tlače.

2. Využívanie viacerých dýz a nastaviteľných prietokových ventilov pre presnú reguláciu teploty.

3. Zabezpečenie konzistentnejšieho temperovania pozdĺž dĺžky extrúzie.

4. Zníženie deformácií priamosti a zákruty v konečnom produkte.

5. Zlepšenie celkovej kvality produktu a rozmerovej presnosti.

Tieto systémy umožňujú lepšiu kontrolu nad metalurgickými vlastnosťami extrudovaných profilov, čo vedie k kvalitnejším a konzistentnejším výrobkom. [1]

3. Akú úlohu zohráva umelá inteligencia v moderných hliníkových tlačových líniách?

Umelá inteligencia (AI) zohráva rozhodujúcu úlohu v moderných hliníkových tlačových líniách:

1. Umožnenie prediktívnej údržby, znižovania nákladov na prestoje a údržbu.

2. Optimalizácia procesov návrhu a korekcie matrice pre zlepšenú účinnosť.

3. Analýza údajov v reálnom čase z extrúznych strojov na okamžité úpravy.

4. Zabezpečenie každého profilu dodržiava presné špecifikácie prostredníctvom presnej kontroly.

5. Zvýšenie celkových operácií rastlín, od citácie po vývoja procesu.

Algoritmy AI a strojového učenia neustále zlepšujú proces extrúzie, učenie sa z minulých operácií s cieľom optimalizovať parametre pre budúce cykly, čo vedie k zvýšenej účinnosti a kvalite produktu. [1] [5]

4. Ako sa riešia environmentálne obavy v komponentoch tlačovej linky hliníka?

Environmentálne obavy sa riešia v komponentoch tlačovej línie hliníka prostredníctvom niekoľkých iniciatív:

1. Implementácia energeticky efektívnych motorov a jednotiek na zníženie spotreby energie.

2. Integrácia pokročilých systémov manipulácie a recyklácie šrotu na minimalizáciu odpadu a maximalizáciu využívania materiálu.

3. Prijatie vykurovacích systémov s nízkym emisiou, ako je indukčné vykurovanie, na zníženie vplyvu na životné prostredie.

4. Vývoj udržateľnejších výrobných procesov v celom hodnotovom reťazci hliníka.

5. Použitie inteligentných riadiacich systémov na optimalizáciu spotreby energie a zníženie celkovej environmentálnej stopy. [1]

5. Aké sú výhody nano-potiahnutých technológií v extrúzii hliníka?

Technológie nano-potiahnutia ponúkajú niekoľko výhod pri extrúzii hliníka:

Poskytnite ďalšiu vrstvu ochrany proti korózii a oderu.

Citácie:

[1] https://profileprecisionExtrusions.com/the-evolution-of-aleminum-extrusions-emerging-drends-and-technologies/

[2] https://www.youtube.com/watch?v=iiglq7408Me

[3] https://www.machine4aluminium.com/parts-of-aleminum-extrusion-machine-and-its-function/

[4] https://www.hydro.com/en/global/media/news/2021/hydro-investing-in-new-automotive-extrusion-press-press-in-china/

[5] https://www.alcircle.com/news/tech-drends-diring-the-alluminium-extrusion-industry-111131

[6] https://www.youtube.com/watch?v=p8bwqbp4vhk

[7] https://americandouglasmetals.com/2024/05/19/understanding-the-aluminum-extrusion-process/

[8] https://www.alexandriaadustries.com/press-releases/new-press-and-expansion/

[9] https://www.richardsonmetals.com/innovations-in-aluminum-extrusion-pioneering-precise-and-quality/

[10] https://www.gabrian.com/what-is-aleminum-extrusion-process/

[11] https://www.maretresearchfuture.com/news/key-players-install-new-aleminum-extrusion-press-press-Lines-and-focus-on-technology-Advancement