Inhoudsmenu

● Geavanceerde componenten in moderne aluminium extrusielijnen

>> Geavanceerde extrusie sterft

>> Innovatieve RAM- en Dummy Block -systemen

>> State-of-the-art hydraulische systemen

>> Innovatieve koel- en blussystemen

● Automatisering en industrie 4.0 in aluminium extrusielijnen

>> Slimme extrusielijnen

>> Geavanceerde meet- en inspectiesystemen

● Omgevingsoverwegingen in moderne aluminium extrusielijnen

● Materiële innovaties voor componenten van aluminium extrusie perslijnen

>> Nano-coating technologieën

● Geavanceerde besturingssystemen voor aluminium extrusielijnen

● Hybride extrusietechnieken

● Casestudy's: Implementatie van geavanceerde aluminium extrusie -perslijncomponenten

>> Case Study 1: Automotive Industry Application

>> Case Study 2: Aerospace Industry Application

● Toekomstige trends in componenten van aluminium extrusie perslijnen

● Conclusie

● FAQ

>> 1. Wat zijn de belangrijkste componenten van een extrusiegeldlijn van een aluminium?

>> 2. Hoe verbeteren geavanceerde koelsystemen het extrusieproces?

>> 3. Welke rol speelt kunstmatige intelligentie in moderne aluminium extrusielijnen?

>> 4. Hoe worden milieuproblemen aangepakt in componenten van aluminium extrusie perslijn?

>> 5. Wat zijn de voordelen van nano-coatingtechnologieën bij aluminium extrusie?

● Citaten:

De Aluminium extrusie -industrie ervaart een golf van innovatie, met nieuwe technologieën en vorderingen die het landschap van de productie hervormen. Recente ontwikkelingen tonen aan de aluminium extrusietechnologie Seminar & Exposition, georganiseerd door de Aluminium ExtraDers Council, hebben verschillende opkomende trends en technologische vooruitgang benadrukt die de industrie transformeren. Deze innovaties verbeteren niet alleen de efficiëntie en productkwaliteit, maar zijn ook het aanpakken van milieuproblemen en het verleggen van de grenzen van wat mogelijk is bij aluminium extrusie. [1]

Geavanceerde componenten in moderne aluminium extrusielijnen

Geavanceerde extrusie sterft

Een van de meest kritieke componenten in een aluminium extrusiedranslijn is de extrusiediagr. In het afgelopen decennium zijn er aanzienlijke vooruitgang geweest in extrusie -dobbelsteentechnologie, met name voor microkanaalkoelingstoepassingen in de auto. Deze geavanceerde matrijzen zijn voorzien van poedermetalen substraten gecoat met chemische dampafzetting (CVD). De voordelen van deze geavanceerde matrijzen zijn talrijk:

1. Hogere productiviteit

2. Verminderde dimensionale variatie

3. Verlengde die levensduur

Deze verbeteringen hebben fabrikanten in staat gesteld om complexere en precieze extrusies te produceren, waardoor voldoet aan de veeleisende vereisten van industrieën zoals automotive en ruimtevaart. [1]

Innovatieve RAM- en Dummy Block -systemen

Het RAM- en Dummy -blok zijn cruciale componenten in het extrusieproces. Recente ontwikkelingen zijn gericht op het verbeteren van hun prestaties en duurzaamheid:

- Verbeterde RAM -ontwerp: moderne rammen zijn ontworpen met geavanceerde materialen en coatings om hogere drukken en temperaturen te weerstaan, waardoor een hogere extrusiesnelheden en verbeterde efficiëntie mogelijk zijn.

- Slimme dummyblokken: nieuwe dummyblokken zijn uitgerust met sensoren die de druk en temperatuur in realtime kunnen volgen, waardoor waardevolle gegevens worden geboden voor procesoptimalisatie en kwaliteitscontrole. [3]

State-of-the-art hydraulische systemen

Het hydraulische systeem is de krachtpatser van een aluminium extrusiedruk. Recente ontwikkelingen zijn onder meer:

- Hogedrukmogelijkheden: moderne hydraulische systemen kunnen hogere drukken genereren, waardoor extrusie van meer complexe profielen en hardere legeringen mogelijk is.

-Energie-efficiënte ontwerpen: nieuwe hydraulische systemen bevatten pompen met variabele snelheid en intelligente besturingssystemen om het energieverbruik te optimaliseren, de operationele kosten en milieu-impact te verminderen. [3]

Innovatieve koel- en blussystemen

Koeling en blussen zijn cruciale stappen in het extrusieproces die de uiteindelijke eigenschappen van de geëxtrudeerde profielen beïnvloeden. Recente vooruitgang op dit gebied omvat:

- Snelle blussystemen: deze nieuwe systemen maken gebruik van meerdere sproeiers en verstelbare stroomkleppen om extrusies uniform te koelen als ze de pers verlaten. Dit zorgt voor meer consistente temperen langs de lengte van de extrusie, het verminderen van rechtheid en het draaien van vervormingen en het verbeteren van de algehele productkwaliteit.

- Slimme temperatuurregeling: geavanceerde sensoren en besturingssystemen zorgen voor nauwkeurig temperatuurbeheer gedurende het koelproces, waardoor optimale metallurgische eigenschappen in het eindproduct worden gewaarborgd. [1]

Automatisering en industrie 4.0 in aluminium extrusielijnen

De integratie van kunstmatige intelligentie (AI) en industrie 4.0 -principes is een revolutie teweeg in aluminium extrusielijnen. Deze vorderingen worden opgenomen in verschillende aspecten van het extrusieproces, waaronder:

1. Voorspellend onderhoud

2. Die -ontwerpoptimalisatie

3. Die correctieprocessen

4. Optimalisatie van fabrieksoperaties, van citeren tot procesontwikkeling

Deze AI-aangedreven systemen verbeteren de efficiëntie, verminderen de downtime en het verbeteren van de algehele productkwaliteit. [1]

Slimme extrusielijnen

De komst van slimme extrusielijnen geïntegreerd met IoT (Internet of Things) -technologie heeft de manier waarop aluminium extrusie -perslijnen werken, getransformeerd. Deze intelligente systemen maken het mogelijk:

- Uitgebreide monitoring van het hele productieproces

- Real-time controle en aanpassing van extrusieparameters

- Verbeterde efficiëntie door gegevensgestuurde besluitvorming

- Verminderde downtime door voorspellend onderhoud

- Consistente optimale prestaties van extrusielijnen [5]

Geavanceerde meet- en inspectiesystemen

Kwaliteitscontrole is een cruciaal aspect van de productie van aluminium extrusie. Recente vooruitgang in meet- en inspectietechnologieën omvatten:

-Computerized topology (CAT) röntgencanning: deze technologie zorgt voor snelle extrusieprofielinspectie zonder de noodzaak van tijdrovende monsterbereiding. Het kan direct worden uitgevoerd bij de extrusiedruk, waardoor de efficiëntie en nauwkeurigheid bij kwaliteitscontrole worden verbeterd.

-In-line profielmeting: geavanceerde optische en lasergebaseerde systemen kunnen in realtime geëxtrudeerde profielen meten, waardoor de dimensionale nauwkeurigheid wordt gewaarborgd en indien nodig onmiddellijke aanpassingen in het extrusieproces mogelijk worden. [1]

Omgevingsoverwegingen in moderne aluminium extrusielijnen

De aluminiumindustrie maakt aanzienlijke stappen in het verminderen van de impact van het milieu, en dit wordt weerspiegeld in de nieuwste vooruitgang in componenten van aluminium extrusie -perslijn:

-Energie-efficiënte motoren en aandrijvingen: moderne extrusie-perslijnen bevatten zeer efficiënte motoren en variabele frequentieaandrijvingen om het energieverbruik te verminderen.

- Afvalreductiesystemen: geavanceerde schrootbehandelings- en recyclingsystemen worden geïntegreerd in extrusielijnen om afval te minimaliseren en het gebruik van materiaal te maximaliseren.

- Verwarmingssystemen met lage emissie: nieuwe billetverwarmingstechnologieën, zoals inductieverwarming, worden aangenomen om de uitstoot te verminderen en de energie-efficiëntie te verbeteren. [1]

Materiële innovaties voor componenten van aluminium extrusie perslijnen

De ontwikkeling van nieuwe materialen speelt een cruciale rol bij het bevorderen van componenten van aluminium extrusie -perslijn:

-Aluminiumlegeringen met hoge sterkte legeringen: nieuwe hoogwaardig 6000-serie worden ontwikkeld, met name voor autotoepassingen waar sterkte en duurzaamheid van het grootste belang zijn. Deze legeringen zorgen voor de productie van lichtere maar sterkere componenten, wat bijdraagt aan het verminderen van voertuiggewicht en verbeterde brandstofefficiëntie.

- Draagbestendige materialen: geavanceerde materialen met verbeterde slijtvastheid worden gebruikt in kritieke componenten zoals container voeringen en sterft, waardoor hun levensduur wordt verlengd en de onderhoudsvereisten worden verminderd. [1]

Nano-coating technologieën

Een van de meest opwindende ontwikkelingen in de componenten van aluminium extrusie-perslijn is de toepassing van nano-coatingtechnologieën:

- Deze ultradunne coatings bieden een extra laag van bescherming tegen corrosie en slijtage.

- Ze verlengen de levensduur van geëxtrudeerde producten aanzienlijk in verschillende toepassingen, waaronder bouw- en automobielproductie.

- Nano-coatings kunnen de oppervlakte-eigenschappen van extrusiepresscomponenten verbeteren, hun prestaties en duurzaamheid verbeteren. [5]

Geavanceerde besturingssystemen voor aluminium extrusielijnen

De integratie van geavanceerde besturingssystemen is een revolutie teweeg in de werking van de extrusielijnen van aluminium:

-AI-aangedreven precisiebesturing: AI-algoritmen analyseren realtime gegevens van extrusiemachines, waardoor onmiddellijke aanpassingen mogelijk worden om ervoor te zorgen dat elk profiel zich houdt aan exacte specificaties. Deze vooruitgang verhoogt niet alleen de productkwaliteit, maar verhoogt ook de efficiëntie van hulpbronnen.

- Machine learning voor procesoptimalisatie: algoritmen voor machine learning worden gebruikt om het extrusieproces continu te verbeteren, leren van eerdere bewerkingen om parameters voor toekomstige runs te optimaliseren.

- Digitale Twin Technology: Sommige fabrikanten implementeren digitale Twin -technologie en creëren virtuele replica's van hun extrusiedranslijnen. Dit zorgt voor simulatie en optimalisatie van processen zonder de werkelijke productie te verstoren. [5]

Hybride extrusietechnieken

Innovatieve hybride extrusietechnieken zijn in opkomst, waarbij conventionele benaderingen worden gecombineerd met geavanceerde processen:

- Deze nieuwe methoden zorgen voor de productie van aluminiumprofielen met superieure sterkte en verbeterde vormmogelijkheden.

- Door materiaalkenmerken te verfijnen, openen deze hybride technieken nieuwe mogelijkheden voor aluminium extrusie in ruimtevaart, automotive en andere industrieën waar robuustheid en duurzaamheid cruciaal zijn. [5]

Casestudy's: Implementatie van geavanceerde aluminium extrusie -perslijncomponenten

Case Study 1: Automotive Industry Application

Een opmerkelijk succesverhaal bij de implementatie van geavanceerde aluminium extrusie -perslijncomponenten komt van de productie van een geëxtrudeerde component die wordt gebruikt in een chirurgisch apparaat voor reparatie van rotatormanchet. Deze case toont de kracht van nieuwe technologieën bij het overwinnen van uitdagende ontwerpen:

- Het apparaat is ontworpen door een divisie van Smith & neef, met behulp van 6061-T6-legering.

- Aanvankelijke pogingen met conventionele matrijzen mislukten als gevolg van stroomproblemen die voortvloeien uit het ontwerp- en legeringkeuze.

- De implementatie van een CVD-gecoate matrijs maakte een succesvolle extrusie mogelijk van het ontwerp en het bereiken van precieze toleranties, zelfs na het anodiseren van de harde vacht. [1]

Case Study 2: Aerospace Industry Application

In de ruimtevaartindustrie implementeerde een toonaangevende fabrikant een nieuwe aluminium extrusie -perslijn met geavanceerde componenten om complexe structurele onderdelen voor vliegtuigen te produceren:

- De nieuwe perslijn omvatte AI-aangedreven besturingssystemen en hybride extrusietechnieken.

- Dit resulteerde in een vermindering van de productietijd met 30% en een verbetering van het materiaalgebruik met 15%.

- De verbeterde precisie van de geëxtrudeerde delen leidde tot een significante vermindering van de vereisten voor bewerking na de extrusie.

Toekomstige trends in componenten van aluminium extrusie perslijnen

Vooruitkijkend zullen verschillende trends waarschijnlijk de toekomst van aluminium extrusie -perslijncomponenten vormen:

1. Verhoogde automatisering: we kunnen verwachten dat we nog grotere niveaus van automatisering in extrusiedranslijnen kunnen zien, waarbij AI en machine learning een steeds centrale rol spelen bij procescontrole en optimalisatie.

2. Duurzame technologieën: naarmate milieuproblemen blijven groeien, zal er een grotere focus zijn op het ontwikkelen van duurzame technologieën voor aluminiumextrusie, waaronder meer energie-efficiënte componenten en gesloten-lus recyclingsystemen.

3. Geavanceerde materialen: de ontwikkeling van nieuwe aluminiumlegeringen en samengestelde materialen zal innovaties in extrusiedresscomponenten stimuleren, waardoor de productie van nog complexere en hoogwaardige geëxtrudeerde producten mogelijk is.

4. Additieve productie: 3D -printtechnologieën kunnen worden geïntegreerd in extrusiedruklijnen voor snelle prototyping van matrijzen of zelfs voor het produceren van bepaalde componenten van de perslijn zelf.

5. Virtuele en augmented reality: deze technologieën kunnen worden gebruikt voor operatortraining, onderhoud op afstand en procesvisualisatie, het verbeteren van de algehele efficiëntie en veiligheid van extrusie -operaties.

Conclusie

De aluminium extrusie -industrie ondervindt een periode van snelle technologische vooruitgang, met innovaties in perslijncomponenten die verbeteringen in efficiëntie, kwaliteit en duurzaamheid stimuleren. Van geavanceerde extrusie sterft en slimme koelsystemen tot AI-aangedreven besturingssystemen en hybride extrusietechnieken, deze vorderingen hervormen de mogelijkheden van aluminium extrusie.

Naarmate fabrikanten blijven investeren in deze geavanceerde technologieën, kunnen we verwachten dat we in de toekomst nog meer geavanceerde en hoogwaardige aluminium extrusie-perslijncomponenten zullen zien. Deze innovaties zullen niet alleen de kwaliteit en complexiteit van geëxtrudeerde producten verbeteren, maar ook bijdragen aan duurzamere en efficiënte productieprocessen.

De voortdurende evolutie van componenten van aluminium extrusie-perslijnen onderstreept de toewijding van de industrie voor innovatie en het vermogen om te voldoen aan de steeds toenemende eisen van de moderne productie. Terwijl we naar de toekomst kijken, is het duidelijk dat de aluminium extrusie -industrie de grenzen zal blijven verleggen van wat mogelijk is, gedreven door vooruitgang in materiaalwetenschap, automatisering en duurzame technologieën.

FAQ

1. Wat zijn de belangrijkste componenten van een extrusiegeldlijn van een aluminium?

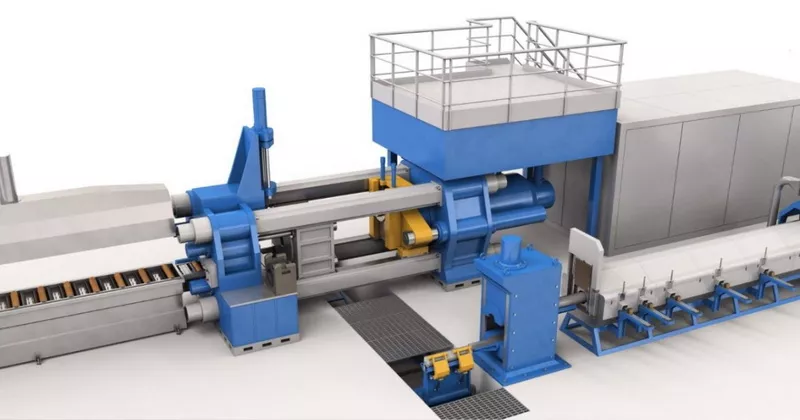

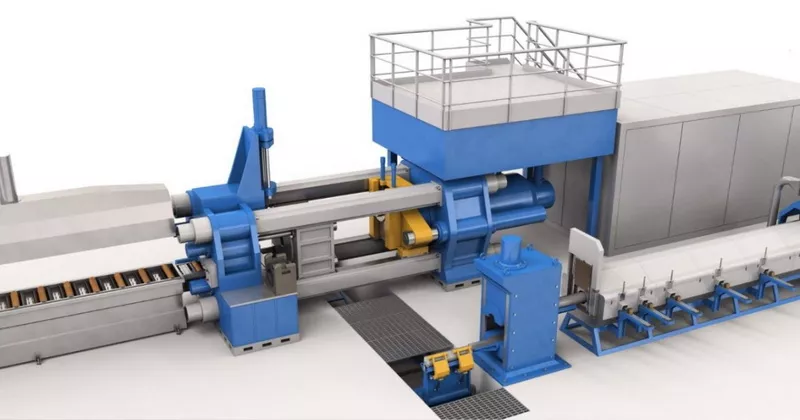

De belangrijkste componenten van een aluminium extrusie -perslijn zijn onder meer:

1. Hoofdcilinder: de kamer en cilinder waarin hydraulische vloeistof wordt gepompt om RAM -druk en beweging te genereren.

2. Hydraulisch druksysteem: biedt de kracht om de RAM naar voren te verplaatsen.

3. RAM: een stalen staaf met een dummyblok dat druk uitoefent op de knuppel.

4. Dummy Block: houdt de billet vast tijdens het extrusieproces.

5. Container: herbergt de knuppel tijdens extrusie.

6. Die: vormt het aluminium in het gewenste profiel.

7. Druk op de leidingtabel: ondersteunt de extrusie tussen de matrijs- en run-outtabel.

8. Run -tabel: Gidsen en ondersteunt extrusies bij het verlaten van de pers.

9. Achter- en voorste persplaat: de belangrijkste structurele componenten van de pers.

10. Tiesstangen: Sluit de achter- en voorste druk op de platen aan.

11. Billet -verwarmingssysteem: verwarmt de aluminium billet tot de vereiste temperatuur voor extrusie. [3]

2. Hoe verbeteren geavanceerde koelsystemen het extrusieproces?

Geavanceerde koelsystemen, zoals snelle blussystemen, verbeteren het extrusieproces aanzienlijk door:

1. Biedt uniforme koeling van extrusies bij het verlaten van de pers.

2. Gebruik meerdere spuitmonden en verstelbare stroomkleppen voor precieze temperatuurregeling.

3. Zorgen voor consistentere temperten langs de lengte van de extrusie.

4. Vermindering van rechtheid en draai vervormingen in het eindproduct.

5. Verbetering van de algehele productkwaliteit en dimensionale nauwkeurigheid.

Deze systemen zorgen voor een betere controle over de metallurgische eigenschappen van de geëxtrudeerde profielen, wat resulteert in hogere kwaliteit en meer consistente producten. [1]

3. Welke rol speelt kunstmatige intelligentie in moderne aluminium extrusielijnen?

Kunstmatige intelligentie (AI) speelt een cruciale rol in moderne aluminium extrusielijnen door:

1. Het mogelijk maken van voorspellend onderhoud, het verlagen van downtime en onderhoudskosten.

2.. Optimalisatie van het matrijsontwerp- en correctieprocessen voor verbeterde efficiëntie.

3. Analyse van realtime gegevens van extrusiemachines om onmiddellijke aanpassingen te maken.

4. Zorgen voor elk profiel houdt zich aan exacte specificaties door precisiebesturing.

5. Verbetering van de totale fabrieksactiviteiten, van citeren tot procesontwikkeling.

AI en machine learning -algoritmen verbeteren continu het extrusieproces, leren van eerdere activiteiten om parameters te optimaliseren voor toekomstige runs, wat resulteert in verhoogde efficiëntie en productkwaliteit. [1] [5]

4. Hoe worden milieuproblemen aangepakt in componenten van aluminium extrusie perslijn?

Milieuproblemen worden aangepakt in aluminium extrusie -perslijncomponenten via verschillende initiatieven:

1. Implementatie van energie-efficiënte motoren en aandrijvingen om het stroomverbruik te verminderen.

2. Integratie van geavanceerde schrootbehandelings- en recyclingsystemen om afval te minimaliseren en het gebruik van materiaal te maximaliseren.

3. Adoption van verwarmingssystemen met lage emissie, zoals inductieverwarming, om de impact van het milieu te verminderen.

4. Ontwikkeling van duurzamere productieprocessen in de gehele aluminium waardeketen.

5. Gebruik van slimme controlesystemen om het energieverbruik te optimaliseren en de algehele voetafdruk van het milieu te verminderen. [1]

5. Wat zijn de voordelen van nano-coatingtechnologieën bij aluminium extrusie?

Nano-coatingtechnologieën bieden verschillende voordelen in aluminium extrusie:

Zorg voor een extra beschermingslaag tegen corrosie en slijtage.

Citaten:

[1] https://profilePrecisionExtrusions.com/the-evolution-of-aluminum-extrusion- Emerging-trend-and-technologies/

[2] https://www.youtube.com/watch?v=iiglq7408me

[3] https://www.machine4aluminium.com/parts-of-aluminum-extrusion-machine-and-its-function/

[4] https://www.hydro.com/en/global/media/news/2021/hydro-investing-ne-new-automotive-extrusion-press-in-china/

[5] https://www.alcircle.com/news/tech-trends-diving-the-aluminium-extrusion-industry-111131

[6] https://www.youtube.com/watch?v=p8bwqbp4vhk

[7] https://americandouglasmetals.com/2024/05/19/understanding-the-aluminum-extrusion-process/

[8] https://www.alexandriaindustries.com/press-releases/new-press-and-expansion/

[9] https://www.richardsonmetals.com/innovations-in-aluminum-extrusion-pioneering-precision-and-quality/

[10] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[11] https://www.marketresearchfuture.com/news/key-players-install-new-aluminum-extrusion-press-lines-and-focus-on-technology-advancement