伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> マスコミのコンポーネント

● 結論

● よくある質問

>> 3.押し出されたアルミニウムの典型的なアプリケーションは何ですか?

>> 5.クエンチングは押し出されたプロファイルにどのように影響しますか?

● 引用:

アルミニウム押出は 、アルミニウムを希望のプロファイルに形作る重要な製造プロセスです。世界最大のアルミニウム押出プレスは、このプロセスで重要な役割を果たし、建設、自動車、航空宇宙など、さまざまな業界で使用される大規模で複雑なアルミニウムプロファイルを生産できます。この記事では、この大規模なマシンの仕組みを掘り下げ、アルミニウム業界のコンポーネント、プロセス、および重要性を調査します。

アルミニウムの押出には、特定の断面形状を作成するために、加熱されたアルミニウムビレットをダイを通して強制することが含まれます。このプロセスは、チューブから歯磨き粉を絞ることと比較できます。圧力がかかると、材料が開口部を流れ、ダイの形をとります。

1。ビレットの準備:アルミニウムは、最初にビレットとして知られる丸太にキャストされます。これらのビレットはサイズにカットされ、予熱されて順応性があります。

2。ビレットのロード:加熱したら、ビレットを押し出しプレスに入れます。

3.押し出し:油圧RAMは、ビレットをダイを通して押し込むために、15,000トン以上に対応する計り知れない圧力を適用します。

4。冷却:アルミニウムがダイを出ると、その形状を固めるために急速に(消光)(消光)。

5。切断:押し出されたプロファイルは、ランアウトテーブルに沿って移動するときに長さにカットされます。

6。仕上げ:最後に、押し出しは、特定の要件を満たすために機械加工や表面仕上げなどの追加プロセスを受ける可能性があります。

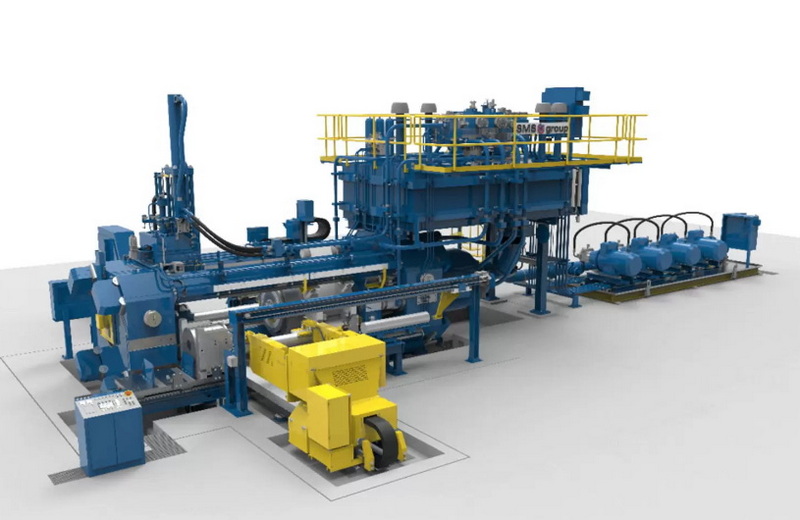

'最大のアルミニウム押出プレスの世界'のタイトルは、現在中国にある中国中国の225 Mn(約22,500トン)のプレスに属しています。この巨大な機械は、小さなプレスでは実現不可能な大規模なプロファイルを生成できます。これがどのように機能しますか:

- 油圧システム:このシステムは、押し出しに必要な巨大な力を生成します。 RAMの動きを制御する強力なポンプと油圧シリンダーで構成されています。

- 押し出しダイ:ダイは、押し出されたアルミニウムを形作る重要なコンポーネントです。それは各プロファイルに特化して設計されており、高い圧力と温度に耐える必要があります。

- コンテナ:これにより、押し出し中にビレットが保持され、適切な材料の流れを確保しながら熱損失を防ぐように設計されています。

- 冷却システム:ダイを出た後、押し出しは水または空気を使用して冷却され、変形を防ぎ、構造の完全性を確保します。

この大規模なプレスの操作は、いくつかの詳細な手順に分類できます。

1.予熱:アルミニウムビレットは、使用されている合金に応じて、375°Fから900°F(190°Cから480°C)の範囲の温度までオーブンで加熱されます。この加熱プロセスにより、アルミニウムは、押し出しを完全に溶かすのに十分なほど順応性があります。

2。ロード:予熱したら、ロボットシステムがビレットをプレスコンテナに転送します。プレス内の滑らかな動きを促進するために潤滑剤が適用されます。

3。押出プロセス:

- 油圧ラムは、その茎の端に取り付けられたダミーブロックに押し付けられます。

- 圧力が蓄積すると(最大22,500トン)、ダイを通して柔らかいアルミニウムを強制します。

- 材料は、ダイ開口部のすべての輪郭を満たすために拡張され、連続プロファイルとして浮上します。

4。冷却とクエンチング:ダイを終了した後、押し出しは、水で満たされた冷却室に通すか、空冷のためにファンにさらされることにより、すぐに消します。

5。切断と取り扱い:冷却されたら、切断メカニズムは指定された寸法に従って押し出された長さをスライスし、プーラーはそれらをランアウトテーブルに沿ってさらに処理またはパッケージ化するためにガイドします。

- 生産能力の向上:大規模なプレスは、より大きなビレットを処理し、1つのサイクルでより長いプロファイルを生成し、生産性を大幅に向上させることができます。

- 複雑な形状:サイズの制限のために小さなプレスが達成できない複雑なデザインを可能にします。

- 材料の効率:大規模なプレスを使用すると、製造業者はビレットサイズを最適化し、生産中にスクラップ材料を削減することにより、廃棄物を最小限に抑えることができます。

これらの大規模なプレスによって生成されたプロファイルは、さまざまなセクターで使用されています。

- 構造:窓枠、カーテンウォール、構造コンポーネントに使用されます。

- 自動車:強度を維持しながら燃料効率を高める軽量コンポーネント。

- 航空宇宙:パフォーマンスと安全性のために強度と重量の比率を必要とする重要な部品。

軍用航空機と車両への適用により、第二次世界大戦中にアルミニウム押出の需要が急増しました。産業が平時生産に戻ると、アルミニウムの軽量特性により、自動車部品から日常の家庭用品まで、民間のさまざまな用途にとって魅力的な代替品となりました。

アルミニウム押出には2つの主要な方法があります。

- 直接押し出し:この方法では、加熱されたアルミニウムビレットが容器に入れられ、動いているRAMによって静止したダイを通して強制されます。両方の材料が同じ方向に移動するため、これはしばしば前方押出と呼ばれます。

- 間接的な押出:ここでは、RAMを使用して前進する代わりに、ダイはその容器内の静止ビレットに向かって移動します。この方法は、さまざまな形状を可能にし、処理中に材料間の摩擦を減らすことができます。

業界は近年、大きな進歩を遂げています。

- ハイブリッドドライブシステム:これらのシステムは、従来の油圧システムと電動ドライブを組み合わせて、動作中のエネルギー効率を改善します。

- 高度な冷却技術:新しい冷却技術は、消光中に均一な温度分布を保証し、材料特性を強化し、欠陥を軽減します。

- コンピューター支援設計(CAD):CADソフトウェアにより、エンジニアはこれまで以上に効率的に複雑なダイを設計することができ、迅速なプロトタイピングを促進し、新製品のリードタイムを削減できます。

アルミニウムの押出は、その持続可能性の利点についても認識されています。

- リサイクル性:アルミニウムは、その特性を失うことなくリサイクルできます。これにより、廃棄物を減らし、資源を節約するため、環境に優しい選択になります。

- エネルギー効率:軽量アルミニウム成分は、燃料効率を改善することにより、輸送用途のエネルギー節約に貢献します。

世界最大のアルミニウム押出プレスは、現代のエンジニアリングと製造能力を例示しています。大規模なアルミニウムプロファイルを効率的かつ正確に生産することにより、軽量でありながら強力な素材に依存する多数の産業をサポートします。テクノロジーが進むにつれて、これらのプレスは進化し続け、金属製造における持続可能で革新的なソリューションに対する需要の高まりに対応します。

アルミニウム押出プレスは、高圧下でダイを強制することにより、加熱されたアルミニウムビレットを形作るために使用される機械です。

[1] https://www.rapiddirect.com/blog/aluminum-extrusion-process/

[3] https://www.tensilemillcnc.com/blog/12-major-benefits-of-aluminum-extrusions

[5] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[10] https://www.impol.com/everything-you-need-to-know-about-aluminum-extrusion/