Menú de contenido

● Operación continua y producción de alta velocidad

● Eficiencia y versatilidad del material

● Tecnologías de eficiencia energética

● Automatización y control de procesos

● Técnicas avanzadas de extrusión

● Estrategias de mantenimiento y optimización

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cómo afecta el control de la temperatura la eficiencia de la extrusión?

>> 2. ¿Puede la maquinaria de extrusión procesar plásticos reciclados?

>> 3. ¿Qué papel juega la automatización para reducir los tiempos de configuración?

>> 4. ¿Cómo mejora la coextrusión la eficiencia del material?

>> 5. ¿Qué prácticas de mantenimiento extienden la vida útil del extrusor?

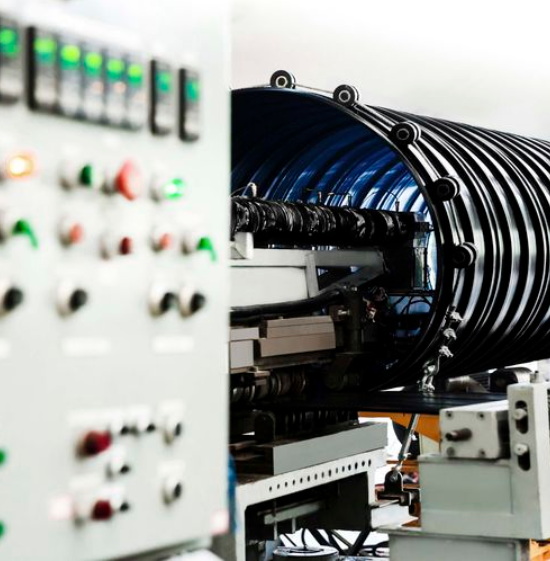

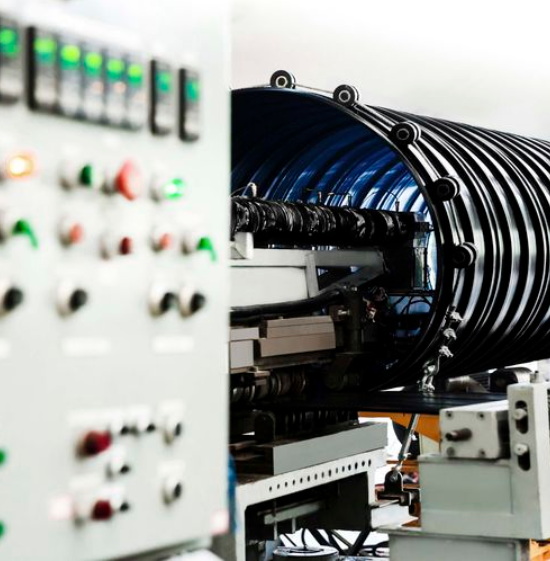

La maquinaria de extrusión termoplástica se ha convertido en una piedra angular de la fabricación moderna, lo que permite a las industrias producir productos plásticos de alta calidad a escala al tiempo que optimiza la utilización de recursos. Al integrar tecnologías avanzadas e innovaciones de procesos, estos sistemas mejoran la eficiencia de producción a través de la operación continua, la versatilidad de los materiales, la optimización de energía y la automatización. Este artículo explora los mecanismos por los cuales termoplástico La maquinaria de extrusión impulsa la productividad industrial, respaldada por ideas de avances recientes y prácticas industriales.

Operación continua y producción de alta velocidad

La maquinaria de extrusión termoplástica funciona como un proceso continuo, lo que permite a los fabricantes lograr altas tasas de salida con un tiempo de inactividad mínimo. A diferencia de los métodos basados en lotes, las líneas de extrusión pueden ejecutarse 24/7, procesando materias primas en perfiles, láminas o películas terminadas sin interrupción [1] [5]. Los controladores de eficiencia clave incluyen:

- Diseño optimizado de tornillos: las extrusoras modernas usan tornillos diseñados para maximizar el rendimiento del material mientras mantienen una calidad de fusión constante. Por ejemplo, los tornillos de alta velocidad con geometrías especializadas reducen los tiempos de ciclo al mejorar el flujo de polímeros [3] [6].

- Sistemas de enfriamiento rápido: calibradores de enfriamiento y baños de agua posteriores a la extrusión se solidifican los productos rápidamente, lo que permite velocidades de línea más rápidas [6].

- Postprocesamiento mínimo: los productos extruidos a menudo no requieren curado o mecanizado adicional, racionalizando el flujo de trabajo de producción [5].

Este flujo de trabajo ininterrumpido reduce los costos de mano de obra y el consumo de energía por unidad, lo que hace que la extrusión sea ideal para la fabricación de alto volumen [2] [5].

Eficiencia y versatilidad del material

La extrusión termoplástica respalda diversas formulaciones de materiales, que incluyen resinas virgen, plásticos reciclados y mezclas personalizadas. Esta flexibilidad minimiza los desechos y reduce los costos de las materias primas:

- Reciclabilidad: los termoplásticos como el polietileno (PE) y el polipropileno (PP) se pueden reprocesar varias veces sin degradar las propiedades clave, lo que permite a los fabricantes reutilizar el material de chatarra directamente en la producción [2] [5].

-Capacidades de coextrusión: al colocar múltiples materiales en una sola pasada, las máquinas de excusión producen productos con propiedades personalizadas (p. Ej., Resistencia a los rayos UV, capas de barrera) mientras usan materiales caros solo cuando sea necesario [1] [6].

- Sistemas de alimentación de precisión: los alimentadores gravimétricos aseguran una dosis precisa de aditivos, colorantes y rellenos, reduciendo el uso excesivo del material [7].

Estas características permiten a los fabricantes cumplir con requisitos de rendimiento estrictos al tiempo que minimizan los desechos del material [1] [2].

Tecnologías de eficiencia energética

Los sistemas de extrusión modernos incorporan innovaciones que ahorran energía que reducen los costos operativos y el impacto ambiental:

-Motores de alta eficiencia: las unidades de frecuencia variable (VFD) y los servomotores ajustan el consumo de energía en función de la demanda en tiempo real, reduciendo el uso de energía hasta un 30% en comparación con los sistemas tradicionales [3] [7].

- Aislamiento del barril: los barriles aislados retienen el calor, reduciendo la necesidad de calentamiento externo y estabilizando las temperaturas de fusión [3].

- Optimización de la velocidad: la velocidad de duplicación del tornillo extrusor puede disminuir el consumo de energía por kilogramo de polímero procesado en casi un 50%, ya que el cizallamiento mecánico genera calor interno, reduciendo la dependencia de los calentadores externos [3] [6].

Estas tecnologías se alinean con los objetivos globales de sostenibilidad al tiempo que mejoran los márgenes de ganancias [3] [7].

Automatización y control de procesos

La automatización es fundamental para maximizar la eficiencia de extrusión:

- Monitoreo en tiempo real: los sensores rastrean los parámetros como la presión de fusión, la temperatura y la velocidad de línea, lo que permite ajustes instantáneos para mantener la consistencia del producto [4] [7].

- Ajuste automático de la die: Sistemas como Reifenhauser's PAM (Mechatronic autónomo preciso) usan controles motorizados para ajustar la configuración del troquel 78% más rápido que los métodos manuales, reduciendo los tiempos de configuración y el desecho [6].

- Memoria de la receta: la configuración preprogramada permite transiciones rápidas entre los diseños de productos, minimizando el tiempo de inactividad durante los cambios [6].

La automatización no solo aumenta el rendimiento sino que también reduce el error humano, asegurando la calidad repetible [6] [7].

Técnicas avanzadas de extrusión

Los métodos innovadores mejoran aún más la productividad:

- Extrusión de múltiples capas: combina materiales con propiedades complementarias (por ejemplo, rigidez y flexibilidad) en un solo perfil, eliminando los pasos de ensamblaje secundario [1] [6].

- Micro-Extrusión: produce componentes pequeños e intrincados con tolerancias estrictas, expandiendo aplicaciones en dispositivos médicos y electrónica [1] [4].

- Control de calidad en línea: los sistemas de visión y los micrómetros láser inspeccionan los productos durante la extrusión, marcando defectos temprano para evitar desechos [7].

Estas técnicas permiten a los fabricantes abordar proyectos complejos sin sacrificar la velocidad [1] [6].

Estrategias de mantenimiento y optimización

El mantenimiento proactivo garantiza la eficiencia a largo plazo:

- Inspecciones preventivas: los controles regulares de los tornillos, los barriles y los troqueles evitan el tiempo de inactividad no planificado [4] [7].

- Mantenimiento productivo total (TPM): los programas que involucran capacitación en operadores y análisis predictivos reducen el desperdicio de energía y extienden la vida útil del equipo [3].

- Actualizaciones de diseño de die: la dinámica de fluidos computacional (CFD) optimiza las geometrías de die para el flujo uniforme, minimizando las gotas de presión y el estancamiento del material [4] [7].

Invertir en mantenimiento produce una productividad hasta un 20% mayor sobre los enfoques reactivos [3] [7].

Conclusión

La maquinaria de extrusión termoplástica eleva la eficiencia de producción a través de la operación continua, la adaptabilidad del material, las innovaciones de ahorro de energía y la automatización. Al aprovechar las tecnologías avanzadas como la coextrusión, el monitoreo en tiempo real y las unidades de alta eficiencia, los fabricantes logran un rendimiento más rápido, costos más bajos y una calidad superior del producto. A medida que las industrias priorizan la sostenibilidad y la escalabilidad, los sistemas de extrusión seguirán siendo indispensables para satisfacer las demandas en evolución del mercado.

Preguntas frecuentes

1. ¿Cómo afecta el control de la temperatura la eficiencia de la extrusión?

El manejo preciso de la temperatura garantiza una viscosidad óptima del polímero, reduciendo los defectos y el desperdicio de energía. El sobrecalentamiento degrada los materiales, mientras que el calor insuficiente causa inconsistencias de flujo [3] [4].

2. ¿Puede la maquinaria de extrusión procesar plásticos reciclados?

Sí, la mayoría de las extrusoras termoplásticas acomodan resinas recicladas, a menudo mezclándolas con materiales virgen para mantener el rendimiento [2] [5].

3. ¿Qué papel juega la automatización para reducir los tiempos de configuración?

Los sistemas automatizados como PAM ajustan medidas y configuraciones programáticamente, reducen los tiempos de configuración de hasta un 78% y minimizan la chatarra durante las transiciones de productos [6].

4. ¿Cómo mejora la coextrusión la eficiencia del material?

Al capas de materiales, la coextrusión limita los polímeros de alto costo a las capas críticas, reduciendo el uso general del material sin comprometer la funcionalidad [1] [6].

5. ¿Qué prácticas de mantenimiento extienden la vida útil del extrusor?

Las inspecciones de tornillos regulares, las verificaciones de aislamiento de barril y los programas TPM evitan el desgaste y optimizan el uso de energía [3] [7].

Citas:

[1] https://jieyatwinscrew.com/blog/advanced-thermoplastic-extrusion-techniques-for-plastic-manufacturing/

[2] https://www.clarkrandp.com/exploring-the-benefits-of-plastic-extrusion/

[3] https://www.bausano.com/en/press-and-news/reducing-energy-costs-focus-on-extrusion

[4] https://abhiplastics.com/the-ultimate-guide-to-boosting-productivity-with-plastic-extrusion-machines/

[5] https://www.boyuextruder.com/blog/5-advantages-plastic-extrusion.html

[6] https://reifenhauser.com/en/company/media/news-and-stories/success-story/increase-productivity-plastics-extrusion

[7] https://www.faygounion.com/news/5-ways-to-improve-eficiency-in-plastic-extrusion-lines/

[8] https://www.spssolutions.nl/how-eficently-runs-your-extrusion-line/?lang=en

[9] https://www.pearltechinc.com/2025/02/13/extrusion-equipment-lown-film-eficiency/

[10] https://plasticextrusiontech.net/benefits-of-plastic-extrusion/

[11] https://plasticextrusiontech.net/what- are-the-benefits-of-using-plastic-extrusions-over-omaterials/

[12] https://www.sciencedirect.com/science/article/abs/pii/s1364032121005062

[13] https://www.jwellmachine.com/analysis-of-plastic-extrusion-technology/

[14] https://www.custom-profile.com/blog/exploring-the-benefits-and-applications-of-thermoplastic-extrusion/

[15] https://www.tonline.com/articles/whats-your-production-eficiency

[16] https://www.yjing-extrusion.com/how-can-pipe-extrusion-machinery-improve-your-production-eficiency.html

[17] https://www.odmetals.com/blog/benefits-of-using-thermoplastics

[18] https://www.cowinextrusion.com/how-to-improve-the-extruding-eficiency-and- Quality-of-screw-extruder/

[19] https://alliedplastics.com/blog/the-benefits-of-thermoforming-plastic-for-industrial-applications/

[20] https://www.inpakmakina.com/thermoforming-machines-with-true-eficiency/