Menú de contenido

● Comprender el proceso de extrusión de aluminio

● Pasos clave para una operación eficiente

>> 1. Configuración adecuada de equipos

>> 2. Temperatura de monitoreo

>> 3. Mantenimiento del sistema hidráulico

>> 4. Alineación de prensa

>> 5. Lubricación de partes móviles

● Técnicas avanzadas para mejorar la eficiencia

>> 1. Implementación de automatización

>> 2. Análisis de datos para la optimización de procesos

>> 3. Operadores de capacitación

● Solución de problemas de problemas comunes

● Consideraciones ambientales

>> 1. Gestión de residuos

>> 2. Eficiencia energética

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es el rango de temperatura típico para precalentar billets de aluminio?

>> 2. ¿Con qué frecuencia debo realizar el mantenimiento de mi prensa de extrusión?

>> 3. ¿Qué causa defectos superficiales en los perfiles extruidos?

>> 4. ¿Cómo puedo mejorar la productividad durante la extrusión?

>> 5. ¿Qué debo hacer si noto fluctuaciones de presión hidráulica?

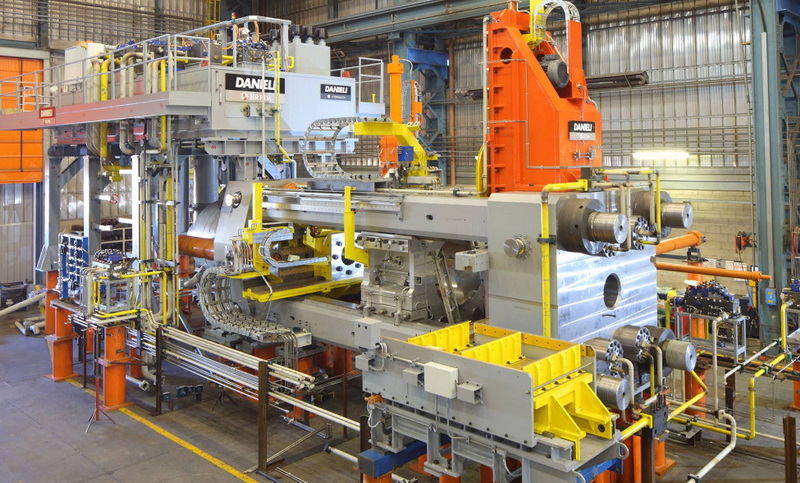

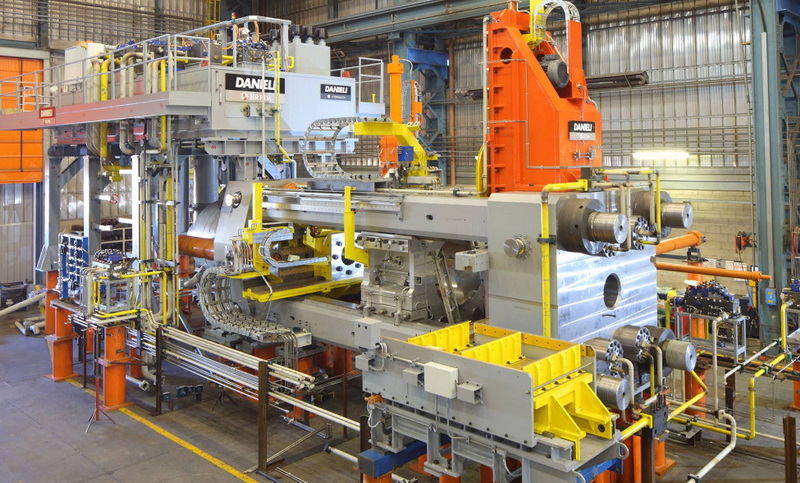

La extrusión de aluminio es un proceso de fabricación crucial que da forma al aluminio en varios perfiles al forzarlo a través de un dado. Operar una prensa de extrusión de aluminio requiere eficientemente una combinación de configuración, mantenimiento y técnicas operativas adecuadas. Este artículo proporcionará una visión general en profundidad de cómo operar una prensa de extrusión de aluminio de manera eficiente, incluidos pasos esenciales, consejos para el mantenimiento y la solución de problemas comunes.

Comprender el proceso de extrusión de aluminio

El proceso de extrusión de aluminio se puede comparar con exprimir la pasta de dientes de un tubo; A medida que se aplica presión, el tocho de aluminio se forja a través de un dado con forma, lo que resulta en un perfil continuo. El proceso implica varios pasos clave:

1. Preparación del dado de extrusión: el troquel debe diseñarse de acuerdo con la forma de perfil deseada. Por lo general, está hecho de acero y precalentado para garantizar un flujo óptimo del aluminio.

2. Precaliente el tocho de aluminio: la palanquilla de aluminio se calienta a una temperatura entre 400 ° F y 500 ° F (aproximadamente 200 ° C a 260 ° C) para mejorar su maleabilidad.

3. Transfiriendo el tocho a la prensa: una vez precalentado, el tocho se coloca en el contenedor de prensa de extrusión.

4. Aplicación de presión: un RAM hidráulico aplica una presión significativa (hasta 15,000 toneladas) para empujar el aluminio a través del dado.

5. Enfriamiento y corte: después de salir del dado, el perfil extruido se enfría y se corta a longitud.

Pasos clave para una operación eficiente

1. Configuración adecuada de equipos

- Preparación de la muerte: asegúrese de que el dado esté limpio y libre de cualquier escombro antes de cada uso. Precaliente el dado adecuadamente para evitar la adhesión y garantizar un flujo suave.

- Preparación de palanquillas: corte los billets de manera uniforme y precaliente adecuadamente para evitar inconsistencias durante la extrusión.

2. Temperatura de monitoreo

Mantener temperaturas óptimas en todo el proceso es crucial. El punto de fusión del aluminio es de aproximadamente 1,220 ° F (660 ° C), pero para la extrusión, las palanquillas generalmente se calientan entre 700 ° F (370 ° C) y 930 ° F (500 ° C) dependiendo de la aleación utilizada.

- Control de temperatura: use termopares y sensores de temperatura para monitorear continuamente las temperaturas de palanquilla como de matriz.

3. Mantenimiento del sistema hidráulico

El sistema hidráulico es vital para aplicar presión durante la extrusión. El mantenimiento regular incluye:

- Verificación de niveles de fluido: asegúrese de que los niveles de líquido hidráulico sean adecuados y que no hay fugas en mangueras o conexiones.

- Inspecciones regulares: realice inspecciones diarias para ir a la transmisión para identificar cualquier problema potencial desde el principio.

4. Alineación de prensa

La alineación adecuada de los componentes de prensa es esencial para prevenir el desgaste desigual y garantizar una calidad constante en extrusiones:

- Verificaciones de alineación: verifique regularmente la alineación de componentes clave como la RAM y el contenedor principales.

5. Lubricación de partes móviles

La fricción puede afectar significativamente el rendimiento. Asegúrese de que todas las piezas móviles estén bien lubricadas utilizando lubricantes recomendados por el fabricante:

- Lubricación diaria: aplique lubricante a superficies deslizantes como guías y portadores diariamente.

Técnicas avanzadas para mejorar la eficiencia

Si bien las técnicas operativas básicas son esenciales, existen estrategias avanzadas que pueden mejorar aún más la eficiencia en la operación de una prensa de extrusión de aluminio:

1. Implementación de automatización

Las tecnologías de automatización pueden mejorar significativamente la eficiencia al reducir la intervención manual y garantizar una operación consistente:

- Sistemas de control automatizados: use controladores lógicos programables (PLC) para automatizar el monitoreo de temperatura, la aplicación de presión y los procesos de enfriamiento.

- Sistemas de manejo robótico: emplee robots para cargar/descargar billets y perfiles extruidos, minimizando el error humano y el aumento de la velocidad.

2. Análisis de datos para la optimización de procesos

La utilización de análisis de datos puede ayudar a identificar tendencias y áreas de mejora:

-Monitoreo en tiempo real: implementar sistemas que proporcionen datos en tiempo real sobre temperatura, presión y tasas de producción.

- Mantenimiento predictivo: use análisis para predecir cuándo se debe realizar el mantenimiento en función de los patrones de uso, reduciendo el tiempo de inactividad inesperado.

3. Operadores de capacitación

Los operadores bien capacitados son críticos para una operación eficiente:

- Sesiones de capacitación regulares: realice sesiones de capacitación que se centren en las mejores prácticas para la maquinaria operativa, la comprensión de las propiedades del material y la resolución de problemas comunes.

- Protocolos de seguridad: asegúrese de que todos los operadores estén familiarizados con los protocolos de seguridad para minimizar los accidentes durante la operación.

Solución de problemas de problemas comunes

Incluso con la configuración y el mantenimiento adecuados, pueden surgir problemas durante la operación. Aquí hay algunos problemas comunes y sus soluciones:

- Perfiles de extrusión inconsistentes: esto puede ser causado por un control de temperatura inadecuado o el desgaste de matriz. Inspeccione regularmente los troqueles para el desgaste y reemplácelos según sea necesario.

- Solución: ajuste los tiempos de calentamiento o las temperaturas en función de los datos de monitoreo en tiempo real para garantizar un flujo de material constante.

- Fluctuaciones de presión hidráulica: verifique si hay fugas o bloqueos en líneas hidráulicas si la presión cae inesperadamente.

- Solución: realice controles de mantenimiento regulares sobre sistemas hidráulicos para identificar posibles fugas o componentes dañados.

- Defectos de la superficie en extrusiones: asegúrese de que tanto el tocho como el dado estén limpios antes de la operación; Los contaminantes pueden conducir a imperfecciones superficiales.

- Solución: implementa protocolos de limpieza estrictos antes de cada ejecución para mantener la calidad de la superficie.

Consideraciones ambientales

Operar una prensa de extrusión de aluminio también implica responsabilidades ambientales:

1. Gestión de residuos

Se deben implementar prácticas eficientes de gestión de residuos:

- Reciclaje de aluminio de chatarra: recolecte chatarra generada durante los procesos de producción para el reciclaje.

- Minimización de residuos químicos: use lubricantes y refrigerantes ecológicos siempre que sea posible.

2. Eficiencia energética

La reducción del consumo de energía no solo reduce los costos, sino que también beneficia al medio ambiente:

- Equipo de eficiencia energética: invierta en prensas modernas que usen menos energía mientras mantienen un alto rendimiento.

- Auditorías energéticas regulares: realizar auditorías para identificar áreas donde se puede reducir el consumo de energía.

Conclusión

Operar una prensa de extrusión de aluminio requiere eficientemente una atención meticulosa al detalle en cada etapa del proceso, desde la configuración y el mantenimiento hasta el monitoreo de las métricas de rendimiento. Siguiendo las mejores prácticas para la configuración del equipo, el control de la temperatura, el mantenimiento del sistema hidráulico, las verificaciones de alineación, la lubricación, las técnicas avanzadas como la automatización y el análisis de datos, así como las consideraciones ambientales, los fabricantes pueden maximizar la productividad mientras minimizan los desechos.

Preguntas frecuentes

1. ¿Cuál es el rango de temperatura típico para precalentar billets de aluminio?

El rango de temperatura de precalentamiento típico para billets de aluminio es de entre 400 ° F y 500 ° F (aproximadamente 200 ° C a 260 ° C).

2. ¿Con qué frecuencia debo realizar el mantenimiento de mi prensa de extrusión?

El mantenimiento regular debe incluir inspecciones diarias y controles de lubricación; Se debe programar un mantenimiento más extenso en función de la frecuencia de uso.

3. ¿Qué causa defectos superficiales en los perfiles extruidos?

Los defectos superficiales a menudo son causados por contaminantes en el tocho o el dado; Mantener la limpieza es esencial.

4. ¿Cómo puedo mejorar la productividad durante la extrusión?

Mejorar la productividad se puede lograr mediante un mejor control de la temperatura, optimizar el diseño de la matriz, implementar tecnologías de automatización y garantizar la alineación adecuada de los componentes de prensa.

5. ¿Qué debo hacer si noto fluctuaciones de presión hidráulica?

Si nota las fluctuaciones en la presión hidráulica, inspeccione las fugas o bloqueos en líneas hidráulicas de inmediato.