Inhaltsmenü

● Trocknungstechnologie verstehen

>> Vorteile der Trocknungsextrusion

● Komponenten einer Trocknungs -Extrusions -Verbindungsdünger -Produktionslinie

● Wie funktioniert der Trocknerextrusionsprozess?

● Wo kann man Trockenextrusionsmesser -Düngemittel -Produktionslinien finden

● Fallstudien erfolgreicher Implementierungen

● Innovationen in der Düngertechnologie

● Erweiterung der Schlüsselkomponenten und -prozesse

>> Detaillierte Analyse von Rohstoffen

>> Batching -System

>> Mischausrüstung

>> Rollextrusionsgranulator

>> Screening -Maschinenfunktionalität

>> Verpackungssystem Automatisierung

● Zukünftige Trends in der Düngerproduktionstechnologie

● Abschluss

● FAQ

>> 1. Was ist eine Düngerproduktionslinie für Trocknerextrusionsmesser?

>> 2. Was sind die Hauptkomponenten dieser Produktionslinie?

>> 3. Wie unterscheidet sich der Trocknerextrusionsprozess von herkömmlichen Methoden?

>> 4. Was sind die Vorteile der Verwendung einer Trockenextrusionslinie?

>> 5. Wo kann ich eine Düngerproduktionslinie für Trocknerextrusionsmesser erwerben?

● Zitate:

Die Produktion von zusammengesetzten Düngemitteln ist zu einem wesentlichen Bestandteil der modernen Landwirtschaft geworden und bietet die notwendigen Nährstoffe für ein optimales Wachstum. Unter den verschiedenen Methoden zur Herstellung dieser Düngemittel zeichnet sich die Trocknungs-Extrusionsmethode für Effizienz und Kosteneffizienz aus. Dieser Artikel untersucht die Trocknungs -Extrusions -Verbindungsdünger -Produktionslinie, ihre Vorteile, Komponenten und wo man solche Produktionslinien finden kann.

Trocknungstechnologie verstehen

Die Trockenextrusionstechnologie ist ein Prozess, der die Produktion von Düngergranulaten ermöglicht, ohne dass umfangreiche Trocknungsgeräte erforderlich sind. Diese Methode verwendet einen Roller -Extrusionsgranulator, der bei normalen Temperaturen arbeitet und sich auf physikalische Kräfte stützt, um Granulate aus pulverisierten Materialien zu erzeugen.

Vorteile der Trocknungsextrusion

- Energieeffizienz: Der Trocknungsextrusionsprozess reduziert den Energieverbrauch im Vergleich zu herkömmlichen Methoden erheblich, bei denen eine umfassende Trocknung und Kühlung erforderlich ist.

.

- Umweltvorteile: Diese Methode erzeugt weniger Umweltverschmutzung, da keine Brennstoffe oder die Freisetzung schädlicher Gase während der Produktion erforderlich sind.

Komponenten einer Trocknungs -Extrusions -Verbindungsdünger -Produktionslinie

Eine typische Produktionslinie für Trockenextrusionsmesserdünger besteht aus mehreren Schlüsselkomponenten:

- Rohstoff -Batching -System: Für die Verarbeitung werden genaue Anteile an Rohstoffen hergestellt.

- Mischgeräte: Kombiniert Rohstoffe gleichmäßig, um die Granulationseffizienz zu verbessern.

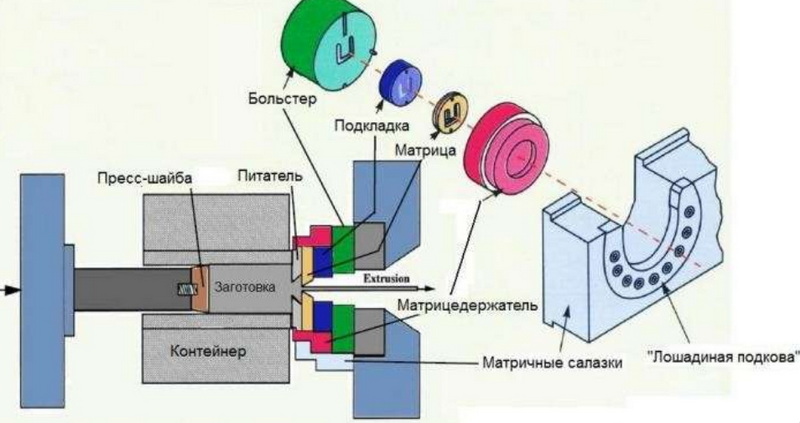

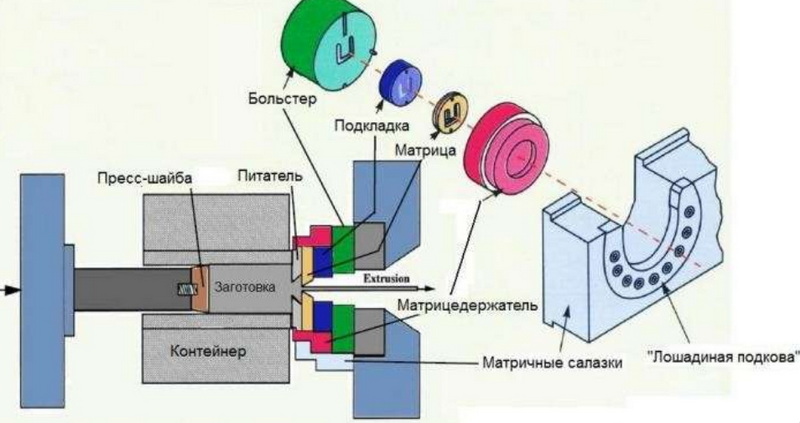

- Roller -Extrusionsgranulator: Das Herz des Betriebs, bei dem Materialien in Granulat komprimiert werden.

- Screening-Maschine: Trennt qualifizierte Granulate von nicht qualifizierten, so dass nur hochwertige Produkte verpackt sind.

- Verpackungssystem: automatisiert den Verpackungsprozess, erhöht die Effizienz und senkt die Arbeitskosten.

Wie funktioniert der Trocknerextrusionsprozess?

Der Trocknerextrusionsprozess umfasst mehrere Schritte:

1. Batching: Rohstoffe wie Stickstoff, Phosphor und Kaliumquellen werden genau gemessen und in die Mischausrüstung eingespeist.

2. Mischung: Die Materialien werden gründlich gemischt, um Gleichmäßigkeit zu gewährleisten.

3. Extrusionsgranulation: Die gemischten Materialien werden in den Roller -Extruder eingespeist, wo sie zwischen zwei Walzen komprimiert werden. Dieser Prozess bildet Granulat, ohne Wasser oder Bindemittel hinzuzufügen.

4. Screening: Nach der Granulierung wird das Produkt so untersucht, um übergroße Partikel zu trennen und eine Gleichmäßigkeit der Größe zu gewährleisten.

5. Verpackung: Das Endprodukt ist für die Verteilung verpackt.

Wo kann man Trockenextrusionsmesser -Düngemittel -Produktionslinien finden

Für jedes landwirtschaftliche Unternehmen kann es für jedes landwirtschaftliche Unternehmen von entscheidender Bedeutung sein, einen zuverlässigen Lieferanten für eine Düngemittel -Produktionslinie für die Extrusionsmischung zu finden, die die Produktion von Düngemitteln verbessern möchten. Hier sind einige Möglichkeiten zu erkunden:

- Hersteller, die sich auf Düngemittelgeräte spezialisiert haben: Unternehmen wie Shunxin und andere Hersteller, die in verschiedenen Verzeichnissen aufgeführt sind, konzentrieren sich auf die Erzeugung hochwertiger Düngermaschinen. Sie bieten häufig kundenspezifische Lösungen, die auf bestimmte Produktionsanforderungen zugeschnitten sind.

.

.

Fallstudien erfolgreicher Implementierungen

Mehrere Unternehmen haben erfolgreich die Produktionslinien der Düngemittel von Trocknungsextrusionsverbindungen implementiert, wodurch ihre Vorteile vorgestellt werden:

- Firma A: Dieses Unternehmen befand sich in Südostasien und wechselte von traditionellen nassen Granulationsmethoden zu einer Trockenextrusionslinie. Sie berichteten über eine Reduzierung der Energiekosten um 30% und eine verbesserte Produktqualität aufgrund gleichmäßigerer Granulatgrößen.

- Unternehmen B: Ein nordamerikanisches Landwirtschaftsunternehmen hat diese Technologie übernommen und seine Produktionskapazität dank der Automatisierung in der Verpackungsphase erheblich erweitert, ohne die Arbeitskosten zu erhöhen.

Innovationen in der Düngertechnologie

Die jüngsten Fortschritte in der Düngemittel -Technologie haben die Effizienz von Trocknungsextrusionsprozessen weiter verbessert:

- Smart Dünger: Innovationen wie Polymer-beschichtete Harnstoff ermöglichen eine kontrollierte Nährstofffreisetzung auf der Grundlage des Bodenfeuchtigkeitsniveaus, der Verringerung von Abfällen und der Verbesserung der Gesundheit der Pflanzen.

.

- Mikrobielle Impfstoffe: Durch Einbeziehung nützlicher Mikroben in Düngemittel können die Nährstoffverfügbarkeit im Boden verbessern und gesündere Pflanzen fördern und gleichzeitig die Abhängigkeit von synthetischen Düngemitteln verringern.

Erweiterung der Schlüsselkomponenten und -prozesse

Detaillierte Analyse von Rohstoffen

Die Auswahl der Rohstoffe ist entscheidend, um hochwertige Verbindungsdünger zu gewährleisten. Gemeinsame Rohstoffe umfassen:

- 'Stickstoffquellen ': Harnstoff, Ammoniumsulfat

- 'Phosphorquellen ': Superphosphat

- 'Kaliumquellen ': Kaliumchlorid

- 'sekundäre Nährstoffe ': Calciumcarbonat

- 'Mikronährstoffe ': Zinksulfat

Jedes Material muss basierend auf seinem Nährstoffprofil und seiner Kompatibilität mit anderen Inhaltsstoffen ausgewählt werden, um die gewünschten NPK-Verhältnisse (Stickstoff-Phosphor-Potium) zu erreichen.

Batching -System

Das Chargensystem spielt eine wichtige Rolle, um sicherzustellen, dass jede Stapel eine konsistente Qualität beibehält. Moderne Systeme verwenden elektronische Gewichtssensoren, die während der Materialmessung eine hohe Genauigkeit (± 0,2%) bieten. Diese Präzision reduziert die Variabilität zwischen Stapeln und verbessert die Gesamtproduktzuverlässigkeit.

Mischausrüstung

Effizientes Mischen ist für die Gleichmäßigkeit vor der Granulation von wesentlicher Bedeutung. Horizontale Mixer mit kontrollierenden Paddeln werden üblicherweise verwendet, da sie sicherstellen, dass alle Materialien gleichmäßig in kurzer Zeitrahmen gemischt werden. Diese Gleichmäßigkeit ist kritisch, da sie direkt die Qualität der endgültigen Granulate beeinflusst, die während der Extrusion erzeugt werden.

Rollextrusionsgranulator

Der Roller -Extruder arbeitet unter hohem Druck ohne Erhitzen oder Feuchtigkeitsanzug. Diese Methode komprimiert Rohstoffe in dichte Pellets und bewahrt gleichzeitig ihren Nährstoffgehalt. Das Design ermöglicht Flexibilität bei der Erzeugung verschiedener Formen und Größen von Pellets, die auf bestimmte Ernteanforderungen oder Marktanforderungen zugeschnitten sind.

Screening -Maschinenfunktionalität

Screening -Maschinen verwenden Vibrations- oder Luftklassifizierungsmethoden, um fertige Pellets nach Größe zu trennen. Dieser Schritt stellt sicher, dass nur Pellets die Qualitätsstandards zu Verpackungen erfüllen, während untergroße oder übergroße Pellets in den Prozess zur Neugranulation zurückgeführt werden.

Verpackungssystem Automatisierung

Automatisierte Verpackungssysteme rationalisieren den Vorgang, indem es den manuellen Arbeitsanforderungen reduziert und gleichzeitig die Geschwindigkeit und Genauigkeit bei Füllbeuteln oder Behältern mit fertigen Produkten erhöht. Diese Systeme integrieren häufig in die Inventarverwaltungssoftware, um die Aktienniveaus effizient zu verfolgen.

Zukünftige Trends in der Düngerproduktionstechnologie

Wenn sich landwirtschaftliche Praktiken zur Nachhaltigkeit entwickeln, treten in der Düngemittelproduktion mehrere Trends auf:

1. Automatisierung und IoT-Integration: Die erhöhte Automatisierung durch IoT-Geräte ermöglicht die Echtzeitüberwachung von Produktionsparametern wie Temperatur- und Feuchtigkeitsniveaus während der Verarbeitung.

2. Nachhaltigkeitsinitiativen: Die Hersteller konzentrieren sich auf die Entwicklung von umweltfreundlichen Düngemitteln mit reduzierten CO2-Fußabdrücken durch die Verwendung erneuerbarer Energiequellen während der Produktion.

3. Anpassung und Flexibilität: Die Fähigkeit, maßgeschneiderte Mischungen auf der Grundlage spezifischer Ernteanforderungen zu erstellen, wird immer wichtiger, da die Landwirte maßgeschneiderte Lösungen für verschiedene landwirtschaftliche Umgebungen suchen.

4. Forschungs- und Entwicklungsinvestitionen: Fortgesetzte Investitionen in Forschung und Entwicklung werden Innovationen vorantreiben, um die Nährstoffeffizienz zu verbessern und gleichzeitig die Umweltauswirkungen im Zusammenhang mit traditionellen Düngemitteln zu minimieren.

5. Zusammenarbeit zwischen Landwirten und Herstellern: Direkte Partnerschaften zwischen Landwirten und Herstellern ermöglichen den Wissensaustausch über die Bedürfnisse der Bodengesundheit, die zu verbesserten Produktformulierungen führen, die speziell auf lokale Bedingungen zugeschnitten sind.

Abschluss

Die Produktionslinie der Trocknungsextrusionsmischung Dünger stellt einen signifikanten Fortschritt in der Herstellung von Düngemitteln dar. Durch die Nutzung dieser Methode können die Hersteller höhere Effizienz, niedrigere Kosten und reduzierte Umweltauswirkungen erreichen. Mit zunehmender Nachfrage nach nachhaltigen Landwirtschaftspraktiken wird die Investition in eine solche Technologie für landwirtschaftliche Unternehmen weltweit immer wichtiger werden.

FAQ

1. Was ist eine Düngerproduktionslinie für Trocknerextrusionsmesser?

Eine Düngerproduktionslinie für Trocknungsextrusionsverbindungen ist ein System, das Düngerkörnchen unter Verwendung der Roller -Extrusionstechnologie erzeugt, ohne zusätzliche Trocknungsprozesse zu erfordern.

2. Was sind die Hauptkomponenten dieser Produktionslinie?

Zu den Hauptkomponenten gehören Rohstoff -Batching -Systeme, Mischungsausrüstung, Roller -Extruder, Screening -Maschinen und Verpackungssysteme.

3. Wie unterscheidet sich der Trocknerextrusionsprozess von herkömmlichen Methoden?

Im Gegensatz zu herkömmlichen Methoden, die nasse Granulation erfordern, gefolgt von Trocknungs- und Kühlprozessen, erzeugt die Trocknungs -Extrusionsmethode Granulate durch physikalische Komprimierung, ohne Feuchtigkeit hinzuzufügen.

4. Was sind die Vorteile der Verwendung einer Trockenextrusionslinie?

Zu den Vorteilen zählen Energieeffizienz, Kosteneinsparungen für Geräte und Betrieb, reduzierte Umweltauswirkungen und eine verbesserte Produktqualität aufgrund gleichmäßiger Körnchengrößen.

5. Wo kann ich eine Düngerproduktionslinie für Trocknerextrusionsmesser erwerben?

Sie können diese Linien von spezialisierten Herstellern, landwirtschaftlichen Handelssendungen oder Online -Industriemarktplätzen erwerben, auf denen verschiedene Lieferanten aufgeführt sind.

Zitate:

[1] https://www.ementl.com/npk-compound-fertilizer-production-line-overview/

[2] https://organicfertilizermachines.com/compound-fertilizer-production-line/

[3] https://www.agritechtomorrow.com/news/2024/04/16/technology-to-the-farming-fertilizer-industry-forever/15458/

[4] https://www.ementl.com/solution/roller-press-extrusion-fertilizer-production-line/

[5] https://www.syfert.net/resources/compound-fertilizer-granulation-methods-process.html

[6] https://agrinextcon.com/top-5-innovations-in-fergilizer-technology/

[7] https://www.richipelletmachine.com/organic-fergilizer-production-line/

[8] https://www.yz-mac.com/npk-compound-fertilizer-extrusion--Ranulation-production-line/

[9] https://www.picketa.com/post/innovations-in-fertilizer-management-how-technology-is-making-a-difference

[10] https://www.wastetofertilizer.com/dry-granulation-machine/