Inhoudsmenu

● Inzicht in drogende extrusietechnologie

>> Voordelen van het drogen van extrusie

● Componenten van een drogende extrusieverbindingsmeststofproductielijn

● Hoe werkt het drogende extrusieproces?

● Waar te vinden drogene extrusieverbindingsmeststofproductielijnen

● Case studies van succesvolle implementaties

● Innovaties in kunstmesttechnologie

● Uitbreiding op belangrijke componenten en processen

>> Gedetailleerde analyse van grondstoffen

>> Batchsysteem

>> Mengapparatuur

>> Roller -extrusiegranulator

>> Screening machine -functionaliteit

>> Verpakkingssysteemautomatisering

● Toekomstige trends in productietechnologie van kunstmest

● Conclusie

● FAQ

>> 1. Wat is een productielijn voor het drogen van extrusieverbindingsmeststoffen?

>> 2. Wat zijn de belangrijkste componenten van deze productielijn?

>> 3. Hoe verschilt het drogende extrusieproces van traditionele methoden?

>> 4. Wat zijn de voordelen van het gebruik van een drogende extrusielijn?

>> 5. Waar kan ik een drogende extrusievergoeding voor de productielijn voor kunstmest?

● Citaten:

De productie van samengestelde meststoffen is een essentieel onderdeel van de moderne landbouw geworden, waardoor gewassen de nodige voedingsstoffen voor optimale groei krijgen. Onder de verschillende methoden om deze meststoffen te produceren, valt de droogextrusiemethode op door de efficiëntie en kosteneffectiviteit. Dit artikel onderzoekt de Drogende extrusieverbindingsmeststofproductielijn, de voordelen, componenten en waar dergelijke productielijnen te vinden zijn.

Inzicht in drogende extrusietechnologie

Drooge extrusietechnologie is een proces dat de productie van meststoffen korrels mogelijk maakt zonder dat uitgebreide droogapparatuur nodig is. Deze methode maakt gebruik van een roller -extrusiegranulator, die bij normale temperaturen werkt en afhankelijk is van fysische krachten om korrels uit poedervormige materialen te creëren.

Voordelen van het drogen van extrusie

- Energie -efficiëntie: het droogextrusieproces vermindert het energieverbruik aanzienlijk in vergelijking met traditionele methoden die uitgebreid drogen en koeling vereisen.

- Kosteneffectiviteit: door het elimineren van de behoefte aan extra droogapparatuur, kunnen fabrikanten besparen op initiële beleggingskosten en operationele kosten.

- Voordelen voor het milieu: deze methode genereert minder vervuiling, omdat het geen verbranding van brandstoffen vereist of schadelijke gassen tijdens de productie vrijgeeft.

Componenten van een drogende extrusieverbindingsmeststofproductielijn

Een typische droog extrusieverbindingsmeststoffen productielijn bestaat uit verschillende belangrijke componenten:

- Batchingsysteem van grondstoffen: zorgt ervoor dat nauwkeurige verhoudingen van grondstoffen worden bereid voor verwerking.

- Mengapparatuur: combineert grondstoffen uniform om de granulatie -efficiëntie te verbeteren.

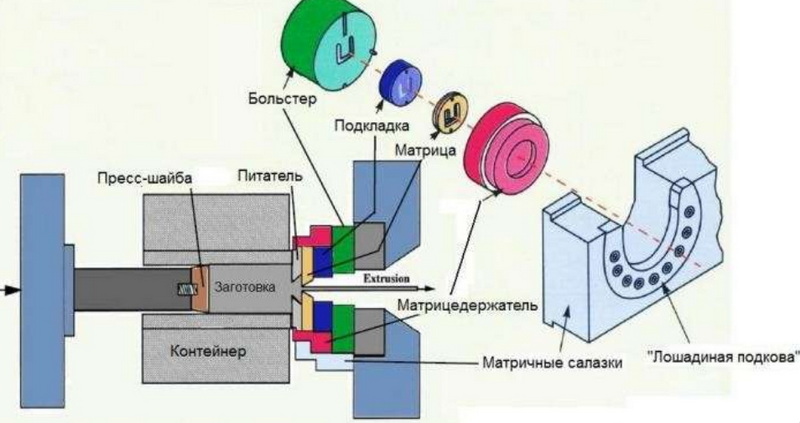

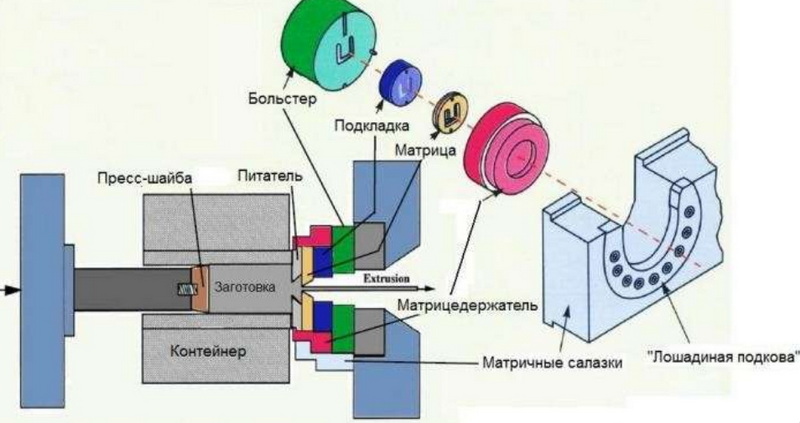

- Roller Extrusion Granulator: het hart van de operatie, waar materialen worden gecomprimeerd in korrels.

- Screening machine: scheidt gekwalificeerde korrels van ongekwalificeerde, waardoor alleen producten van hoge kwaliteit worden verpakt.

- Verpakkingssysteem: automatiseert het verpakkingsproces, verhoogt de efficiëntie en verlaging van de arbeidskosten.

Hoe werkt het drogende extrusieproces?

Het drogende extrusieproces omvat verschillende stappen:

1. Batching: grondstoffen zoals stikstof-, fosfor- en kaliumbronnen worden nauwkeurig gemeten en ingevoerd in de mengapparatuur.

2. Mengen: de materialen worden grondig gemengd om uniformiteit te garanderen.

3. Extrusiegranulatie: de gemengde materialen worden in de rolextruder gevoerd, waar ze worden gecomprimeerd tussen twee rollen. Dit proces vormt korrels zonder water of bindmiddelen toe te voegen.

4. Screening: na granulatie wordt het product gescreend om oversized deeltjes te scheiden en een uniformiteit in grootte te garanderen.

5. Verpakking: het eindproduct is verpakt voor distributie.

Waar te vinden drogene extrusieverbindingsmeststofproductielijnen

Het vinden van een betrouwbare leverancier voor een productielijn met een drogende extrusieverbindingsmeststoffen kan cruciaal zijn voor elk landbouwbedrijf dat de productiemogelijkheden van de meststoffen wil verbeteren. Hier zijn enkele wegen om te verkennen:

- Fabrikanten die gespecialiseerd zijn in meststoffenapparatuur: bedrijven zoals Shunxin en andere fabrikanten die in verschillende mappen worden vermeld, richten zich op het produceren van hoogwaardige mestmachines. Ze bieden vaak aangepaste oplossingen die zijn afgestemd op specifieke productiebehoeften.

- Beurzen en exposities: het bijwonen van agrarische beurzen kunnen kansen bieden om apparatuur in actie te zien en rechtstreeks contact te maken met leveranciers.

- Online marktplaatsen: websites die gespecialiseerd zijn in industriële apparatuur vermelden vaak verschillende leveranciers van productielijnen voor kunstmest, zodat u gemakkelijk functies en prijzen kunt vergelijken.

Case studies van succesvolle implementaties

Verschillende bedrijven hebben met succes de productielijnen voor de productielijnen voor de meststoffen van de extrusieverbinding geïmplementeerd, met hun voordelen:

- Bedrijf A: Gelegen in Zuidoost -Azië, ging dit bedrijf over van traditionele natte granulatiemethoden naar een drogende extrusielijn. Ze rapporteerden een verlaging van de energiekosten met 30% en verbeterde productkwaliteit vanwege meer uniforme korrelgroottes.

- Bedrijf B: Een Noord -Amerikaanse landbouwbedrijf heeft deze technologie aangenomen en zijn productiecapaciteit aanzienlijk uitgebreid zonder de arbeidskosten te verhogen, dankzij automatisering in de verpakkingsfase.

Innovaties in kunstmesttechnologie

Recente ontwikkelingen in kunstmesttechnologie hebben de efficiëntie van de drogende extrusieprocessen verder verbeterd:

- Slimme meststoffen: innovaties zoals polymeercoat ureum zorgen voor gecontroleerde afgifte van voedingsstoffen op basis van bodemvochtspiegels, het verminderen van afval en het verbeteren van de gezondheid van de planten.

- Nano-meststoffen: deze meststoffen gebruiken nanodeeltjes om de absorptie van voedingsstoffen te verbeteren, waardoor ze efficiënter zijn dan traditionele meststoffen.

- Microbiële inoculanten: het opnemen van nuttige microben in meststoffen kunnen de beschikbaarheid van voedingsstoffen in de bodem verbeteren, het bevorderen van gezondere gewassen terwijl het vertrouwen op synthetische meststoffen vermindert.

Uitbreiding op belangrijke componenten en processen

Gedetailleerde analyse van grondstoffen

De selectie van grondstoffen is cruciaal bij het waarborgen van hoogwaardige samengestelde meststoffen. Veel voorkomende grondstoffen zijn onder meer:

- 'Stikstofbronnen ': ureum, ammoniumsulfaat

- 'Fosforbronnen ': superfosfaat

- 'kaliumbronnen ': kaliumchloride

- 'Secundaire voedingsstoffen ': calciumcarbonaat

- 'Micronutrients ': zinksulfaat

Elk materiaal moet worden geselecteerd op basis van zijn voedingsstoffenprofiel en compatibiliteit met andere ingrediënten om de gewenste NPK-verhoudingen (stikstof-fosfor-potassium) te bereiken.

Batchsysteem

Het batchsysteem speelt een cruciale rol bij het waarborgen dat elke batch een consistente kwaliteit handhaaft. Moderne systemen maken gebruik van elektronische gewichtssensoren die een hoge nauwkeurigheid (± 0,2%) bieden tijdens materiaalmeting. Deze precisie vermindert de variabiliteit tussen batches en verbetert de algehele productbetrouwbaarheid.

Mengapparatuur

Efficiënt mengen is essentieel voor het bereiken van uniformiteit vóór granulatie. Horizontale mixers met tegenroterende paddles worden vaak gebruikt omdat ze ervoor zorgen dat alle materialen gelijkmatig worden gemengd binnen een kort tijdsbestek. Deze uniformiteit is van cruciaal belang omdat deze direct de kwaliteit van de uiteindelijke korrels beïnvloedt die tijdens extrusie worden geproduceerd.

Roller -extrusiegranulator

De rolextruder werkt onder hoge druk zonder verwarming of vochttoevoeging. Deze methode comprimeert grondstoffen in dichte pellets met behoud van het gehalte aan voedingsstoffen. Het ontwerp zorgt voor flexibiliteit bij het produceren van verschillende vormen en maten van pellets die zijn afgestemd op specifieke gewasvereisten of marktbehoeften.

Screening machine -functionaliteit

Screeningmachines gebruiken trillingsmethoden of luchtclassificatiemethoden om afgewerkte pellets op maat te scheiden. Deze stap zorgt ervoor dat alleen pellets die aan de kwaliteitsnormen voldoen, doorgaan naar de verpakking, terwijl ondermaatse of oversized pellets worden gerecycled in het proces voor hergranulatie.

Verpakkingssysteemautomatisering

Geautomatiseerde verpakkingssystemen stroomlijnen de bewerkingen door de vereisten van de handarbeid te verminderen en tegelijkertijd de snelheid en nauwkeurigheid in vulzakken of containers met afgewerkte producten te verhogen. Deze systemen integreren vaak met software voor voorraadbeheer om de aandelenniveaus efficiënt te volgen.

Toekomstige trends in productietechnologie van kunstmest

Naarmate de landbouwpraktijken evolueren naar duurzaamheid, ontstaan er verschillende trends binnen de productie van kunstmest:

1. Automatisering en IoT-integratie: verhoogde automatisering via IoT-apparaten maakt realtime monitoring van productieparameters zoals temperatuur- en vochtigheidsniveaus mogelijk tijdens de verwerking.

2. Duurzaamheidsinitiatieven: fabrikanten richten zich op het ontwikkelen van milieuvriendelijke meststoffen met verminderde koolstofvoetafdrukken door gebruik te maken van hernieuwbare energiebronnen tijdens de productie.

3. Aanpassing en flexibiliteit: het vermogen om melanges op maat te produceren op basis van specifieke gewasbehoeften zal steeds belangrijker worden naarmate boeren op maat gemaakte oplossingen zoeken voor diverse landbouwomgevingen.

4. Investeringen voor onderzoek en ontwikkeling: voortdurende investeringen in R&D zullen innovaties stimuleren die gericht zijn op het verbeteren van de efficiëntie van voedingsstoffen, terwijl de milieueffecten geassocieerd met traditionele meststoffen worden geminimaliseerd.

5. Samenwerking tussen boeren en fabrikanten: directe partnerschappen tussen boeren en fabrikanten zullen kennisuitwisseling over bodemgezondheidsbehoeften vergemakkelijken, wat leidt tot verbeterde productformuleringen die speciaal zijn op maat gemaakt voor lokale omstandigheden.

Conclusie

De productielijn van de drogende extrusieverbindingsmeststoffen vertegenwoordigt een belangrijke vooruitgang in de productietechnologie van kunstmest. Door deze methode te benutten, kunnen producenten een hogere efficiëntie, lagere kosten en verminderde milieu -impact bereiken. Naarmate de vraag naar duurzame landbouwpraktijken groeit, zal investeren in dergelijke technologie waarschijnlijk steeds belangrijker worden voor landbouwbedrijven wereldwijd.

FAQ

1. Wat is een productielijn voor het drogen van extrusieverbindingsmeststoffen?

Een productielijn met een drogende extrusieverbindingsmeststoffen is een systeem dat korrels voor kunstmest produceert met behulp van rolextrusietechnologie zonder extra droogprocessen te vereisen.

2. Wat zijn de belangrijkste componenten van deze productielijn?

De belangrijkste componenten omvatten grondstofpartnersystemen, mengapparatuur, rolextruders, screeningmachines en verpakkingssystemen.

3. Hoe verschilt het drogende extrusieproces van traditionele methoden?

In tegenstelling tot traditionele methoden die natte granulatie vereisen, gevolgd door droog- en koelprocessen, creëert de droogextrusiemethode korrels door fysieke compressie zonder vocht toe te voegen.

4. Wat zijn de voordelen van het gebruik van een drogende extrusielijn?

Voordelen zijn onder meer energie -efficiëntie, kostenbesparingen op apparatuur en activiteiten, verminderde milieu -impact en verbeterde productkwaliteit als gevolg van uniforme korrelgroottes.

5. Waar kan ik een drogende extrusievergoeding voor de productielijn voor kunstmest?

U kunt deze lijnen kopen van gespecialiseerde fabrikanten, agrarische beurzen of online industriële marktplaatsen die verschillende leveranciers vermelden.

Citaten:

[1] https://www.coStl.com/npk-compound-fertilizer-production-line-overview/

[2] https://organicfertilizermachines.com/compound-fertilizer-production-line/

[3] https://www.agritechtomorrow.com/news/2024/04/16/technology-change-the-farming-fertilizer-industry-forever/15458/

[4] https://www.coStl.com/Solution/roller-press-extrusion-fertilizer-production-line/

[5] https://www.syfert.net/resources/compound-fertilizer-granulation-methods-process.html

[6] https://agrinextcon.com/top-5-inovations-in-fertilizer-technology/

[7] https://www.richipelletmachine.com/organic-fertilizer-production-line/

[8] https://www.yz-mac.com/npk-compound-fertilizer-extrusion-granulation-production-line/

[9] https://www.picketa.com/post/innovations-in-fertilizer-management-how-technology-is-making-a-difference

[10] https://www.wastetofertilizer.com/dry-granulation-machine/