Меню вмісту

● Розуміння екструзійного обладнання

>> Ключові компоненти екструзійного обладнання

● Види екструзійного обладнання

>> Одношнекові екструдери

>> Двошнекові екструдери

>> Ram Екструдери

● Застосування екструзійного обладнання

>> Екструзія пластику

>> Екструзія металу

>> Екструзія харчових продуктів

● Переваги екструзійного обладнання

● Проблеми в процесах екструзії

● Інновації в технології екструзії

>> Розумні системи екструзії

>> Стале екструзія

>> Мікроекструзія

● Вибір правильного екструзійного обладнання

● Технічне обслуговування екструзійного обладнання

● Міркування щодо безпеки

● Майбутні тенденції в технології екструзії

● Тематичні дослідження

>> Приклад 1: Автомобільна промисловість

>> Приклад 2: Екологічна упаковка

● Висновок

● Часті запитання

>> 1. Які основні види екструзійного обладнання?

>> 2. Як екструзійне обладнання сприяє екологічному виробництву?

>> 3. Які ключові фактори слід враховувати при виборі екструзійного обладнання?

>> 4. Як Індустрія 4.0 впливає на екструзійне обладнання?

>> 5. Які основні міркування безпеки при експлуатації екструзійного обладнання?

● цитати:

Екструзійне обладнання є ключовим компонентом у різних виробничих процесах, яке використовується для створення виробів із постійним поперечним перерізом шляхом продавлювання матеріалів через головку. Ця стаття дослідить тонкощі екструзійного обладнання, його типи, застосування та значення в сучасній промисловості.

Розуміння екструзійного обладнання

Екструзійне обладнання призначене для переробки сировини в готову продукцію шляхом застосування тиску і тепла. Основний принцип передбачає проштовхування матеріалу через спеціально розроблений отвір (матрицю) для створення безперервного профілю з рівномірним поперечним перерізом.

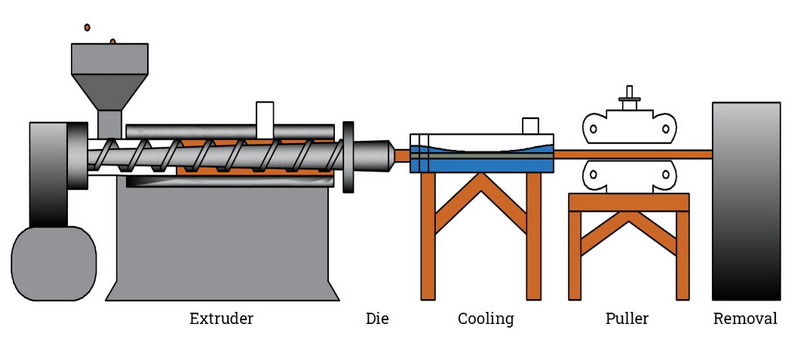

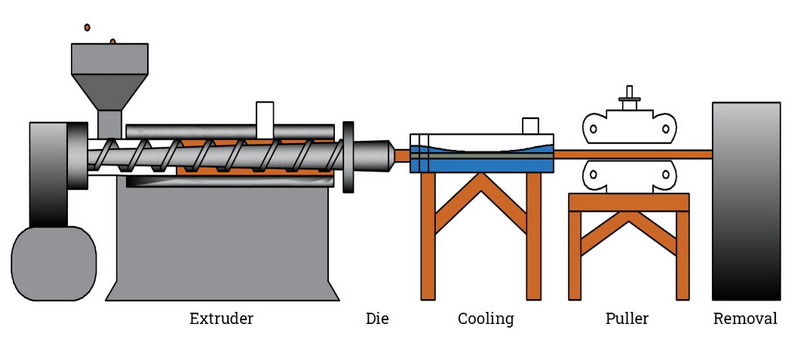

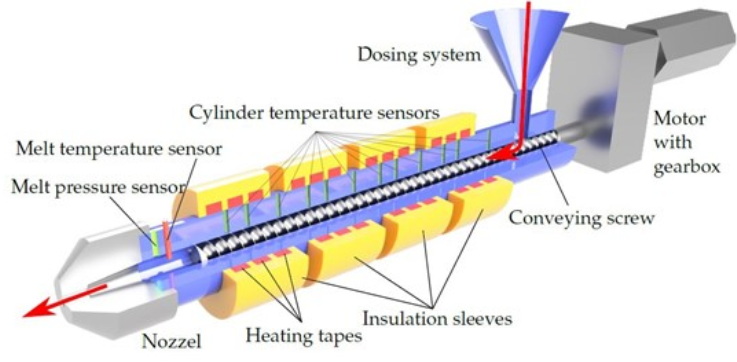

Ключові компоненти екструзійного обладнання

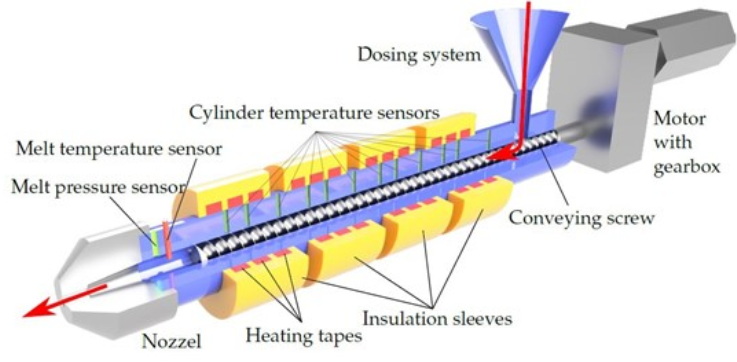

1. Бункер: механізм подачі, який вводить сировину в екструдер.

2. Стовбур: циліндрична камера, в якій розміщено гвинт.

3. Шнек: серце екструдера, що відповідає за транспортування, плавлення та змішування матеріалу.

4. Нагрівачі: зовнішні нагрівальні елементи, які допомагають розплавити матеріал.

5. Штамп: формувальний інструмент, який надає остаточної форми екструдованому продукту.

6. Система охолодження: сприяє затвердінню екструдованого матеріалу.

Види екструзійного обладнання

Екструзійне обладнання можна класифікувати на основі різних факторів, включаючи кількість шнеків і матеріали, які вони обробляють.

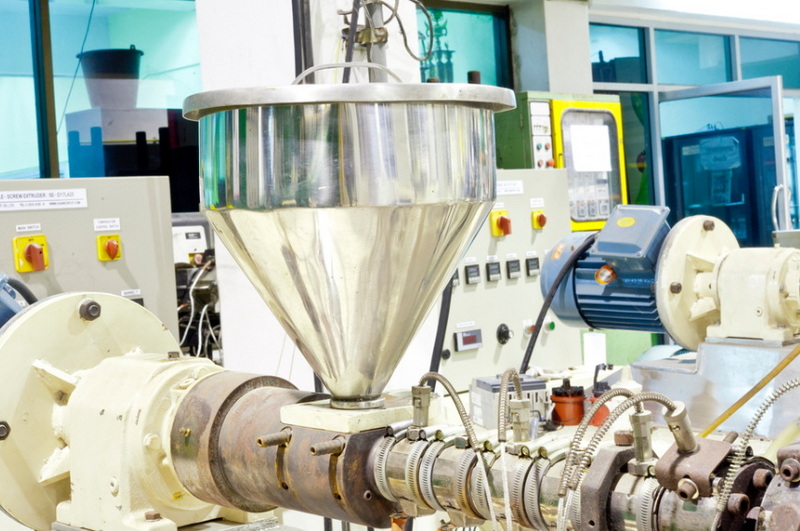

Одношнекові екструдери

Одношнекові екструдери є найпоширенішим типом екструзійного обладнання. Вони універсальні і можуть працювати з широким діапазоном матеріалів.

Двошнекові екструдери

Двошнекові екструдери пропонують кращі можливості змішування та часто використовуються для більш складних рецептур або під час обробки чутливих до температури матеріалів.

Ram Екструдери

Поворотні екструдери використовують поршень для проштовхування матеріалу через матрицю, що робить їх придатними для матеріалів, які важко обробляти шнековими екструдерами.

Застосування екструзійного обладнання

Екструзійне обладнання знаходить застосування в різних галузях промисловості, сприяючи виробництву широкого спектру продуктів.

Екструзія пластику

Екструзія пластику є одним із найпоширеніших застосувань, який використовується для виробництва таких виробів, як труби, труби, віконні рами та пластикові листи.

Екструзія металу

Екструзія металу використовується для створення профілів для будівельних, автомобільних і аерокосмічних компонентів.

Екструзія харчових продуктів

У харчовій промисловості екструзійне обладнання використовується для виробництва круп, снеків і кормів для тварин.

Переваги екструзійного обладнання

1. Безперервне виробництво: екструзія дозволяє безперервно виробляти, підвищуючи ефективність.

2. Універсальність: може обробляти широкий спектр матеріалів і створювати складні форми.

3. Рентабельність: висока продуктивність і мінімальна кількість відходів роблять екструзію економічною.

4. Послідовність: виробляє однорідні продукти з жорсткими допусками.

Проблеми в процесах екструзії

Незважаючи на те, що екструзійне обладнання пропонує численні переваги, слід враховувати такі проблеми:

1. Деградація матеріалу: Високі температури та зусилля зсуву можуть деградувати деякі матеріали.

2. Конструкція матриці: для складних профілів потрібні ретельно розроблені матриці.

3. Управління процесом: підтримання незмінної якості вимагає точного контролю різних параметрів.

Інновації в технології екструзії

Останні досягнення призвели до значних удосконалень екструзійного обладнання:

Розумні системи екструзії

Інтеграція датчиків і систем керування на основі штучного інтелекту для оптимізації процесів у реальному часі.

Стале екструзія

Розробка обладнання, здатного переробляти перероблені та біологічні матеріали.

Мікроекструзія

Спеціалізоване обладнання для виготовлення надзвичайно малих профілів, що має вирішальне значення у виробництві медичних пристроїв.

Вибір правильного екструзійного обладнання

Вибір відповідного обладнання для екструзії залежить від кількох факторів:

1. Властивості матеріалу: різні матеріали вимагають певних умов екструзії.

2. Обсяг виробництва: вимоги до продуктивності впливають на розмір і тип необхідного екструдера.

3. Технічні характеристики продукту: складність кінцевого продукту визначає вибір конструкції матриці та гвинта.

4. Бюджетні обмеження: Початкові інвестиції та експлуатаційні витрати відрізняються для різних типів екструдерів.

Технічне обслуговування екструзійного обладнання

Належне технічне обслуговування має вирішальне значення для довговічності та продуктивності екструзійного обладнання:

1. Регулярне очищення: запобігає накопиченню матеріалу та забрудненню.

2. Перевірка шнека та стовбура: перевірка на знос для підтримки ефективності.

3. Обслуговування матриці: забезпечує постійну якість продукції.

4. Калібрування: Регулярне калібрування датчиків температури та тиску є важливим.

Міркування щодо безпеки

Експлуатація екструзійного обладнання вимагає дотримання суворих протоколів безпеки:

1. Належне навчання: оператори повинні бути добре обізнані в роботі обладнання та процедурах безпеки.

2. Захисне спорядження: використання відповідних засобів індивідуального захисту (ЗІЗ) є обов'язковим.

3. Протоколи надзвичайних ситуацій: мають бути встановлені чіткі процедури поводження з потенційними надзвичайними ситуаціями.

Майбутні тенденції в технології екструзії

Індустрія екструзії постійно розвивається, її майбутнє визначають кілька тенденцій:

1. Інтеграція Industry 4.0: розширені можливості підключення та аналітика даних для розумнішого виробництва.

2. Гібридні системи екструзії: поєднання різних технологій екструзії для розширення можливостей.

3. Наноекструзія: розробка обладнання, здатного виробляти нанорозмірні екструдати.

Тематичні дослідження

Приклад 1: Автомобільна промисловість

Провідний виробник автомобільних запчастин впровадив нову двошнекову екструзійну лінію для виробництва легких композитних компонентів, що призвело до зменшення ваги деталей на 30% і підвищення ефективності палива для транспортних засобів.

Приклад 2: Екологічна упаковка

Пакувальна компанія використала спеціально розроблену екструзійну систему для переробки переробленого пластику, створивши екологічно чисті пакувальні рішення та зменшивши свій вуглецевий слід на 40%.

Висновок

Екструзійне обладнання відіграє ключову роль у сучасному виробництві, пропонуючи універсальність, ефективність і послідовність у виробництві. Від пластикових труб до харчових продуктів, застосування екструзійної технології є величезним і продовжує розширюватися. Оскільки галузі прагнуть до більш стійких та ефективних методів виробництва, інновації в екструзійному обладнанні, безсумнівно, відіграватимуть вирішальну роль у формуванні майбутнього виробництва.

Постійний прогрес у матеріалознавстві в поєднанні з інтеграцією розумних технологій обіцяє подальше розширення можливостей екструзійного обладнання. Незалежно від того, чи йдеться про виробництво складних аерокосмічних компонентів чи створення стійких пакувальних рішень, екструзійне обладнання залишатиметься в авангарді промислових інновацій.

Дивлячись у майбутнє, екструзійна галузь стикається як із викликами, так і з можливостями. Поштовх до більш стійких практик, потреба в обробці нових і передових матеріалів, а також попит на більш високу точність і ефективність будуть стимулювати подальші інновації в технології екструзії. Виробники та дослідники повинні продовжувати співпрацю, щоб розробити рішення, які задовольняють ці потреби, що розвиваються, зберігаючи при цьому економічну ефективність і надійність, які зробили екструзію наріжним каменем сучасного виробництва.

Часті запитання

1. Які основні види екструзійного обладнання?

Основні типи екструзійного обладнання включають одношнекові екструдери, двошнекові екструдери та екструдери. Одношнекові екструдери є найпоширенішими та універсальними, придатними для широкого діапазону матеріалів. Двошнекові екструдери пропонують кращі можливості змішування та часто використовуються для більш складних рецептур. Поворотні екструдери використовують поршневий механізм і підходять для матеріалів, які важко обробляти шнековими екструдерами.

2. Як екструзійне обладнання сприяє екологічному виробництву?

Екструзійне обладнання сприяє екологічному виробництву кількома способами. Сучасні екструдери розроблені таким чином, щоб бути енергоефективними, зменшуючи загальне споживання енергії. Багато з них здатні переробляти перероблені матеріали, сприяючи циркулярній економіці. Крім того, процеси екструзії зазвичай утворюють мінімальні відходи, оскільки надлишок матеріалу часто можна переробити. Деякі передові системи екструзії також розробляються для роботи з матеріалами на біологічній основі та біорозкладаними матеріалами, що ще більше підвищує стійкість у виробництві.

3. Які ключові фактори слід враховувати при виборі екструзійного обладнання?

При виборі екструзійного обладнання слід враховувати кілька основних факторів:

- Властивості матеріалу: різні матеріали вимагають певних умов екструзії.

- Обсяг виробництва: вимоги до продуктивності впливають на розмір і тип необхідного екструдера.

- Технічні характеристики продукту: складність кінцевого продукту визначає вибір матриці та конструкції гвинта.

- Бюджетні обмеження: Початкові інвестиції та експлуатаційні витрати відрізняються для різних типів екструдерів.

- Обмеження простору: фізичний розмір обладнання має відповідати наявному виробничому простору.

- Енергоефективність: більш ефективне обладнання може призвести до значної економії з часом.

4. Як Індустрія 4.0 впливає на екструзійне обладнання?

Індустрія 4.0 значно впливає на екструзійне обладнання через:

- Інтеграція датчиків для моніторингу параметрів процесу в реальному часі.

- Впровадження ШІ та машинного навчання для прогнозного обслуговування та оптимізації процесів.

- Покращене підключення, що дозволяє дистанційно контролювати та контролювати екструзійні лінії.

- Можливості аналізу даних для підвищення якості продукції та ефективності виробництва.

- Автоматизація обробки матеріалів і постекструзійних процесів для більш раціоналізованого виробничого потоку.

5. Які основні міркування безпеки при експлуатації екструзійного обладнання?

Основні міркування безпеки під час експлуатації екструзійного обладнання включають:

- Належна підготовка: усі оператори повинні пройти ретельну підготовку щодо експлуатації обладнання та процедур безпеки.

- Використання захисного спорядження: слід носити відповідні засоби індивідуального захисту (ЗІЗ), такі як термостійкі рукавички, захисні окуляри та навушники.

- Охорона машини: всі рухомі частини повинні бути належним чином захищені, щоб запобігти нещасним випадкам.

- Протоколи на випадок надзвичайних ситуацій: чіткі процедури поводження з потенційними надзвичайними ситуаціями, такими як матеріальні пожежі або несправності обладнання, повинні бути встановлені та регулярно практикуватися.

- Регулярне технічне обслуговування: належне технічне обслуговування допомагає запобігти поломкам обладнання, які можуть призвести до загрози безпеці.

- Вентиляція: адекватна вентиляція має вирішальне значення, особливо під час обробки матеріалів, які можуть виділяти пари або частинки.

цитати:

[1] https://www.globalspec.com/learnmore/manufacturing_process_equipment/manufacturing_equipment_components/extrusion_machines

[2] https://omnexus.specialchem.com/selection-guide/an-in-depth-look-at-extrusion

[3] https://thebonnotco.com/what-is-an-extruder/

[4] https://www.sct-straw.com/en/news/152-extrusion-machine-types

[5] https://www.alamy.com/stock-photo/extrusion-machine.html

[6] https://www.youtube.com/watch?v=Y75IQksBb0M

[7] https://www.youtube.com/watch?v=9Hmp4K3NwB0

[8] https://www.faygo.cn/Extruder-FAQ/

[9] https://www.inplexllc.com/blog/plastic-extrusion-faq/

[10] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[11] https://create.vista.com/photos/extruder-machine/