Ponuka obsahu

● Úvod do plastického vytláčania strojov

>> Komponenty plastických vytláčajúcich strojov

● Ako funguje stroje na vytlačenie plastov

>> Inovácie v plastickom extrúzii

>> Pokročilé techniky v plastickom extrúzii

● Aplikácie strojov na vytlačenie plastov

>> Budúce trendy v plastickom extrúzii

● Výzvy v plastickom extrúzii

>> Riešenia spoločných výziev

● Výhody strojov na vytlačenie plastov

>> Rast trhu a trendy

● Záver

● Časté otázky

>> 1. Čo je plastické vytlačenie strojov Inc?

>> 2. Ako fungujú stroje na vytláčanie plastov?

>> 3. Aké sú hlavné komponenty plastického vytláčajúceho strojového zariadenia?

>> 4. Aké sú bežné aplikácie strojov na vytláčanie plastov?

>> 5. Aké sú výhody používania strojov na vytláčanie plastov?

● Citácie:

Plastové extrúzne stroje je rozhodujúcou súčasťou výroby rôznych plastových výrobkov vrátane potrubí, skúmaviek, profilov a listov. Plastový Extrúzia Machinery Inc je termín, ktorý by sa mohol vzťahovať na spoločnosti špecializujúce sa na návrh, výrobu a distribúciu plastických vytláčajúcich zariadení. Tieto stroje sú nevyhnutné na transformáciu surových plastových materiálov na nepretržité profily s konzistentnými prierezmi. V tomto článku sa ponoríme do fungovania plastických vytláčajúcich strojov, jeho aplikácií a výhod, ktoré ponúka priemyselným odvetviam na celom svete.

Úvod do plastického vytláčania strojov

Plastové vytlačenie je navrhnuté tak, aby rozpustili a tvorili plastové materiály do požadovaných tvarov. Proces zahŕňa napájanie plastových peliet do násypky, ktorá potom vstupuje do vyhrievaného hlavne, kde sa roztopí rotujúcou skrutkou. Roztavený plast sa potom vytlačí cez matrice, ktorá ju formuje do požadovanej formy. Tento proces sa široko používa v odvetviach, ako sú výstavba, balenie a automobilový priemysel kvôli jeho účinnosti a všestrannosti.

Komponenty plastických vytláčajúcich strojov

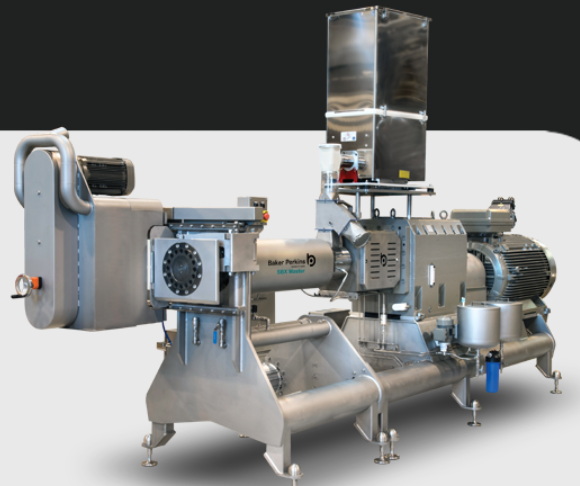

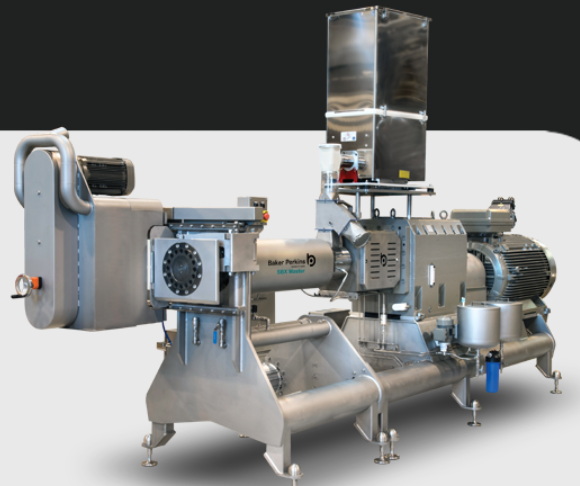

Typický plastický vytláčajúci stroj sa skladá z niekoľkých kľúčových komponentov:

1. Hopper: Tu sa nakladá surový plastový materiál, zvyčajne vo forme pelety. Násypka vkladá materiál do hlavne extrudéra.

2. Barrel: V hlavni sa nachádza skrutka extrudéra a je vybavená ohrievačmi na rozpustenie plastov. Je navrhnutý tak, aby odolal vysokému tlaku a teplotám.

3. Extrudovacia skrutka: Táto rotujúca skrutka nesie plastové pelety z násypky na druhý koniec hlavne. Jeho rotácia generuje potrebné teplo trením na rozpustenie plastov.

4. Ohrievače: Sú umiestnené pozdĺž hlavne a pomáhajú skrutke pri tavení plastu. Pomáhajú tiež udržiavať potrebnú teplotu na extrúziu.

5. Die: Dieva dáva tvar roztaveného plastu. Je to prispôsobená časť stroja, špeciálne navrhnutá podľa profilu výrobku, ktorý sa má vyrobiť.

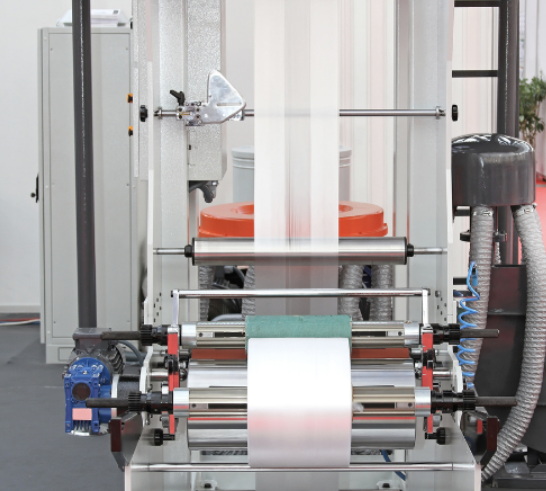

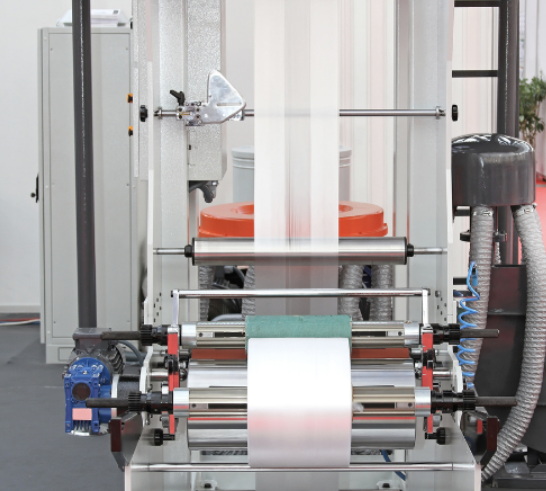

6. Chladiaci systém: Po formovaní malom je potrebné plast ochladiť a upevniť. Tento systém môže zahŕňať ventilátory, vodné kúpele alebo chladiace valčeky.

7. Cutter: Táto komponent rozreže novo vytvorený plast do požadovaných dĺžok. V závislosti od produktu môže byť hrana jednoduchá gilotína, alebo by to mohla byť zložitejšia otočná rezačka.

Ako funguje stroje na vytlačenie plastov

Proces extrúzie plastov zahŕňa niekoľko etáp:

1. Kŕmenie materiálu: Plastové pelety sa privádzajú do násypky, ktorá potom zostupuje do hlavne.

2. Topenie: Vo vnútri hlavne sa pelety roztavia teplotou generovaným z rotujúcej skrutky a vonkajších ohrievačov.

3. Miešanie a homogenizácia: Roztavený plast je zmiešaný a homogenizovaný, aby sa zabezpečila rovnomernosť teploty a zloženia.

4. Extrúzia: Roztavený plast je vynútený matrice, ktorá ju formuje do požadovanej formy.

5. Chladenie a tuhnutie: Extrudovaný plast je ochladený a stuhnutý pomocou chladiaceho systému.

6. Rezanie: Konečný produkt sa pomocou rezačky nakrája na požadované dĺžky.

Inovácie v plastickom extrúzii

Posledný pokrok v technológii extrúzie plastu výrazne zvýšil efektívnosť a schopnosti procesu. Jedným z pozoruhodných vývojov je integrácia princípov priemyslu 4.0 do vytláčajúcich strojov. Zahŕňa to použitie inteligentných senzorov a technológie internetu vecí (internet vecí) na monitorovanie a kontrolu procesu extrúzie v reálnom čase. Výrobcovia môžu optimalizovať parametre výroby, znížiť prestoje a predpovedať potreby údržby, zlepšiť celkovú produktivitu a znižovať prevádzkové náklady [2].

Ďalším vzrušujúcim pokrokom je vývoj viacvrstvových techník extrúzie, ktoré umožňujú vytváranie produktov s rôznymi vlastnosťami v jednom extrúznom procese. Táto technológia umožňuje výrobcom vyrábať filmy a listy s bariérovými vrstvami pre zvýšený výkon, ako je zlepšený tepelný odpor alebo mechanická pevnosť. Tieto viacvrstvové výrobky sú obzvlášť cenné v obalových a automobilových odvetviach, kde sú špecifické vlastnosti materiálu nevyhnutné pre výkon produktu [2].

Zavedenie pokročilých materiálov pre extrúziu navyše otvorilo nové cesty pre inovácie. Výrobcovia teraz môžu pracovať s vysokovýkonnými polymérmi a kompozitmi, čo umožňuje výrobu ľahkých, odolných a tepelne rezistentných komponentov. Bioplasty tiež získavajú trakciu v dôsledku rozvoja materiálov odvodených z obnoviteľných zdrojov. Tieto pokroky spĺňajú požiadavky priemyslu a sú v súlade s rastúcim dôrazom na udržateľnosť v plastickom priemysle [2].

Pokročilé techniky v plastickom extrúzii

V plastickom extrúzii sa skúma niekoľko pokročilých techník:

- Co-Extrusion: Tento proces zahŕňa extrudovanie viacerých vrstiev materiálov súčasne prostredníctvom jednej matrice, aby sa vytvorila kompozitná štruktúra. Koextrusion umožňuje presnú kontrolu nad hrúbkami vrstvy a vlastností materiálu, čo umožňuje výrobu komponentov so zvýšenými funkciami, ako sú bariérové vlastnosti, charakteristiky adhézie alebo estetické vlastnosti [1].

- penové extrúzia: penená extrúzia zahŕňa injektovanie plynu - typicky dusíka alebo oxidu uhličitého - do roztaveného polyméru, aby sa vytvorila bunková štruktúra. Tento proces znižuje hustotu, zvyšuje tepelné a akustické izolačné vlastnosti a zlepšuje rezistenciu na náraz [1].

- Mikrocelulárna extrúzia: Rovnako ako penová extrúzia, mikropululárna extrúzia vytvára v polymérnej matrici jemnú bunkovú štruktúru. Vytvorené bunky sú však oveľa menšie - zvyčajne v rozsahu mikrometrov - čo zvyšuje vlastnosti, ako je tuhosť, húževnatosť a rozmerová stabilita. Tento proces sa využíva v odvetviach vyžadujúcich ľahké materiály s vysokým výkonom, ako je letecký a elektronika [1].

-Integrácia 3D tlače: 3D tlač založená na extrúzii, ako je modelovanie fúzovaného depozície (FDM), sa teraz používa na vytvorenie prototypov a častí koncového použitia v odvetviach, ako je výroba letectva a výroby zdravotníckych pomôcok. Tento hybridný prístup umožňuje výrobu komplexných geometrie vrstvy podľa vrstvy pomocou širokej škály termoplastických materiálov, čo ponúka flexibilitu pri prototypovaní a výrobe malého rozsahu [1].

Aplikácie strojov na vytlačenie plastov

Plastové vytlačenie sa používa v širokej škále odvetví kvôli svojej univerzálnosti a účinnosti. Medzi bežné aplikácie patrí:

- Potrubia a hadičky: Používa sa v stavebníctve a inštalatérstve pre zásobovanie vodou a odvodňovacie systémy.

- Profily: Používa sa pri konštrukcii na rámy okien, rámy dverí a ďalšie konštrukčné komponenty.

- Sheeting a Film: Používa sa v balení na obalovanie výrobkov a v poľnohospodárstve pre skleníkové filmy.

- Izolácia drôtov a káblov: Používa sa v elektrických aplikáciách na izoláciu vodičov a káblov.

- Automobilové komponenty: Používa sa v interiéroch a exteriéroch vozidla na zníženie hmotnosti a zvýšenie palivovej účinnosti.

Budúce trendy v plastickom extrúzii

Budúcnosť odvetvia plastického vytláčania sa javí sľubná, poháňaná pretrvávajúcimi inováciami a presunovými požiadavkami na trhu. Jedným z najvýznamnejších trendov je rastúce zameranie na udržateľnosť v sektore plastov. Keďže spotrebitelia a regulátori požadujú postupy šetrné k životnému prostrediu, výrobcovia skúmajú biologicky odbúrateľné a recyklovateľné materiály vhodné pre procesy vytláčania. Očakáva sa, že tento posun pretvorí vývoj produktov a vytvorí nové príležitosti pre technológiu extrúzie [2].

Ďalším trendom je prijatie automatizácie a inteligentných výrobných postupov. Integrácia umelej inteligencie a strojového učenia do vytláčajúcich strojov zvyšuje riadenie a optimalizáciu procesu. Prediktívna údržba, monitorovanie v reálnom čase a analýza údajov môžu výrazne zlepšiť prevádzkovú účinnosť a znížiť odpad. Keď sa tieto technológie stanú dostupnejšími, výrobcovia budú mať lepšiu pozíciu na splnenie problémov konkurenčného trhu [2].

Nakoniec sa zvyšuje dopyt po prispôsobení a špecializovaných výrobkoch. Spotrebitelia čoraz viac hľadajú prispôsobené riešenia, ktoré vyhovujú ich špecifickým potrebám, čo predstavuje jedinečnú výzvu a príležitosť pre výrobcov extrúzie. Schopnosť vyrábať malé dávky vlastných výrobkov bez obetovania efektívnosti bude kľúčovou oblasťou zamerania vpred, čo vedie k rozvoju flexibilnejších a prispôsobivejších extrúznych systémov [2].

Výzvy v plastickom extrúzii

Napriek svojim výhodám predstavuje plastové vytláčanie aj niekoľko výziev:

- Nedostatočný tok materiálu: nepravidelný tok materiálu alebo blokády v vytláčaní môže viesť k neefektívnosti výroby. Tento problém môže zmierniť pravidelná údržba systému napájania materiálu a vhodné nastavenia teploty a tlaku [3].

- Nerovnomerná kvalita produktu: Kolísanie kvality produktu v dôsledku nerovnomerných teplotných profilov v extrúzii sa dá riešiť pravidelným monitorovaním teplotných profilov a správnou kalibráciou [3].

- Degradácia materiálu: Zmeny degradácie alebo farieb v plastovom materiáli v dôsledku prehriatia sa dá zabrániť udržiavaním ideálnych extrúznych teplôt a použitím chladiacich systémov vhodných pre typ materiálu [3].

- Extrudérové opotrebenie skrutky: opotrebovanie alebo deformácia extrudérskych skrutiek je možné minimalizovať pomocou vysoko kvalitných materiálov a pravidelnou údržbou [3].

Riešenia spoločných výziev

Na prekonanie týchto výziev by sa výrobcovia mali zamerať na:

- Pravidelná údržba: Pravidelné čistenie filtrov, kalibrácia a kontroly zariadenia môžu zabrániť mnohým problémom.

- Pokročilé monitorovacie systémy: Implementácia monitorovacích systémov v reálnom čase vám môže pomôcť okamžite identifikovať a riešiť problémy.

- Výber materiálu: Výber správneho materiálu pre aplikáciu je rozhodujúci na zabezpečenie výkonu a trvanlivosti produktu [7].

Výhody strojov na vytlačenie plastov

Použitie plastických vytláčajúcich strojov ponúka niekoľko výhod:

- Vysoko objemová výroba: Plastové extrúzie umožňuje nepretržitú výrobu veľkého množstva plastových výrobkov.

- všestrannosť: Môže vyrábať širokú škálu výrobkov s rôznymi tvarmi a veľkosťami.

- Účinnosť: Proces je vysoko efektívny, znižuje výrobné náklady a zvyšuje produktivitu.

- Konzistentnosť: Zabezpečuje konzistentnú kvalitu v konečných výrobkoch.

Rast trhu a trendy

Očakáva sa, že trh s plastickým vytláčaním bude rásť pri CAGR 4,7% medzi rokmi 2025 a 2035, poháňaný pokrokom v oblasti technológie a rastúcim dopytom po plastových výrobkoch. Konštrukčný a automobilový priemysel vedú tento rast so zameraním na udržateľné a ľahké materiály [8].

Záver

Plastové extrúzne stroje je životne dôležitým nástrojom v modernej výrobe a umožňuje výrobu širokej škály plastových výrobkov efektívne a dôsledne. Spoločnosti ako plastové vytlačenie strojov Inc zohrávajú pri poskytovaní týchto strojov priemyselné odvetvia na celom svete zásadnú úlohu. Pochopenie toho, ako tieto stroje fungujú a ich aplikácie, môže podnikom pomôcť optimalizovať ich výrobné procesy a rozšíriť ich ponuky produktov.

Časté otázky

1. Čo je plastické vytlačenie strojov Inc?

Plastové vytlačenie strojov Inc sa týka spoločností, ktoré sa špecializujú na návrh, výrobu a distribúciu plastických extrúznych zariadení. Tieto spoločnosti poskytujú stroje používané na transformáciu surových plastových materiálov do nepretržitých profilov s konzistentnými prierezmi.

2. Ako fungujú stroje na vytláčanie plastov?

Plastové extrúzne stroje fungujú tavením plastových peliet vo vyhrievanom hlavni pomocou rotujúcej skrutky. Roztavený plast sa potom vytlačí cez matku, ktorá ju formuje do požadovanej formy. Extrudovaný plast je ochladený a stuhnutý pred rozrezaním do požadovaných dĺžok.

3. Aké sú hlavné komponenty plastického vytláčajúceho strojového zariadenia?

Medzi hlavné komponenty patrí násypka, valc, extrudovacia skrutka, ohrievače, matrica, chladiaci systém a rezačka. Každá zložka hrá rozhodujúcu úlohu v procese extrúzie.

4. Aké sú bežné aplikácie strojov na vytláčanie plastov?

Medzi bežné aplikácie patrí výroba potrubí, hadičiek, profilov, listov, filmu a izolácie drôtu. Tieto výrobky sa používajú v rôznych odvetviach, ako sú konštrukcia, obaly a elektrické.

5. Aké sú výhody používania strojov na vytláčanie plastov?

Medzi výhody patrí vysokohorská výroba, univerzálnosť, efektívnosť a konzistentnosť v kvalite produktu. Vďaka týmto výhodám je pre mnohé odvetvia preferovanou voľbou pre vytláčanie plastov preferovanú voľbu.

Citácie:

[1] https://www.seagateplastics.com/shaping-the-future-innovations-in-plastic-extrusion-chniques/

[2] https://abhiplastics.com/revolutioning-the-plastic-industry-how-plastic-extrusion-machinery-is-changing-the-game/

[3] https://deltaplastik.com/blog/challenges-and-solutions-in-plastic-extrusion-process

[4] https://www.transamshop.co.uk/blogs/news/future-plastic-extrusion-drends-2024

[5] https://www.wevolver.com/article/extruding-plastic

[6] https://www.machinedesign.com/3d-printing-cad/article/55248644/redetec-high---sk-high-reward-investing-in-game-changing-plastics-extrusion-technology

[7] https://www.inplexllc.com/blog/overcoming-common-challenges-in-plastic-extrusion-projects/

[8] https://www.globenewswire.com/news-release/2025/02/05/3021359/0/en/plastic-extrusion-machine-market-to-grow-at-4 -7-CAGR-DURING-2025-2035-BOOSTING-GLOBAL-INDUSTRY-to-USD-12-343-2-MILLION BY-2010-BY-FUTURE-Market-Insights-Inc.html

[9] https://jieyatwinscrew.com/blog/advanced-permoplastic-extrusion-techniques-for-plastic-manufacturing/

[10] https://hunterplastics.com/trends--plastic-extrusion-technology

[11] https://www.bausano.com/en/press-and-news/common-problems-in-the-plastic-extrusion-process

[12] https://www.futuremarketinsights.com/reports/plastic-extrusion-machine-market

[13] https://www.Lernermoldedplastics.com/the-comprehension-guide-to-advanced-extrusion-techniques/

[14] https://jieyatwinscrew.com/blog/plastic-extruder-machine-manufacturers/

[15] https://www.ptonline.com/articles/extrusion-the-challenges-of-extruding-highly-Filled-poymers

Https://www.professionalsuk.co.uk/article/business-management/82316/extruded-plastics-market-future-growth-industry-industry-drends-and-demand-analysis--till-2031

Https://www.trelleborg.com/healthcare/-/media/ts-media-repository/Healthcare-and-medical/pdfs/whitepaper-Advanced-extrusion-techniques-en.rev?rev=-1

[18] https://www.ptonline.com/articles/get-ready-to-------lawnaway-with-with-ex-extrusion-technology

[19] https://www.alexandriaadustries.com/industry-news/overcoming-challenges-misconceptions-extrusion/

[20] https://www.inplexllc.com/blog/2023-plastic-extrusion-tlends/