Menu de contenu

● Introduction aux machines d'extrusion en plastique

>> Composants de machines d'extrusion en plastique

● Comment fonctionne les machines d'extrusion en plastique

>> Innovations dans l'extrusion de plastique

>> Techniques avancées dans l'extrusion de plastique

● Applications de machines d'extrusion en plastique

>> Tendances futures de l'extrusion de plastique

● Défis dans l'extrusion de plastique

>> Solutions aux défis communs

● Avantages des machines d'extrusion en plastique

>> Croissance et tendances du marché

● Conclusion

● FAQ

>> 1. Qu'est-ce que la machinerie d'extrusion en plastique Inc?

>> 2. Comment fonctionne les machines d'extrusion en plastique?

>> 3. Quels sont les principaux composants des machines d'extrusion en plastique?

>> 4. Quelles sont les applications communes des machines d'extrusion en plastique?

>> 5. Quels sont les avantages de l'utilisation de machines d'extrusion en plastique?

● Citations:

Les machines d'extrusion en plastique sont un composant crucial dans la fabrication de divers produits en plastique, y compris des tuyaux, des tubes, des profils et des feuilles. Plastique Extrusion Machinery Inc est un terme qui pourrait faire référence à des entreprises spécialisées dans la conception, la fabrication et la distribution d'équipements d'extrusion plastique. Ces machines sont essentielles pour transformer les matériaux plastiques bruts en profils continus avec des coupes transversales cohérentes. Dans cet article, nous nous plongerons sur le fonctionnement des machines d'extrusion plastique, ses applications et les avantages qu'il offre aux industries du monde entier.

Introduction aux machines d'extrusion en plastique

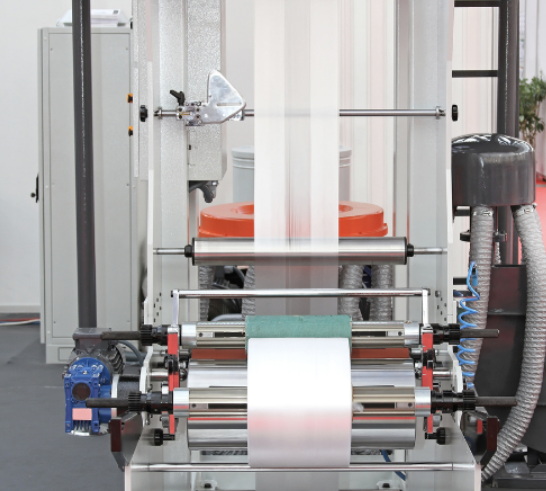

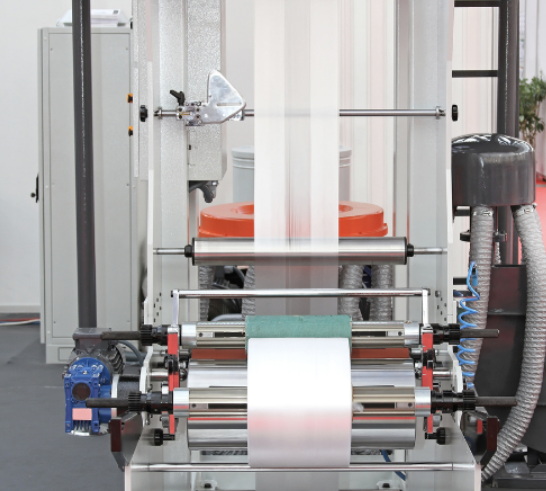

Les machines d'extrusion en plastique sont conçues pour fondre et former des matériaux plastiques dans les formes souhaitées. Le processus consiste à nourrir les granulés en plastique dans une trémie, qui pénètre ensuite dans un baril chauffé où il est fondu par une vis rotative. Le plastique fondu est ensuite forcé à travers une matrice, ce qui le façonne dans la forme requise. Ce processus est largement utilisé dans des industries telles que la construction, l'emballage et l'automobile en raison de son efficacité et de sa polyvalence.

Composants de machines d'extrusion en plastique

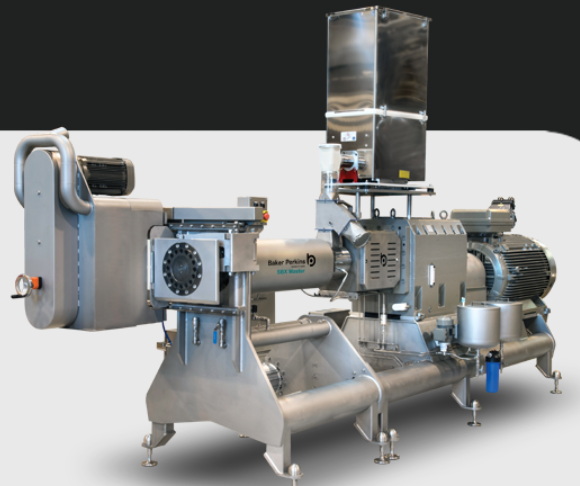

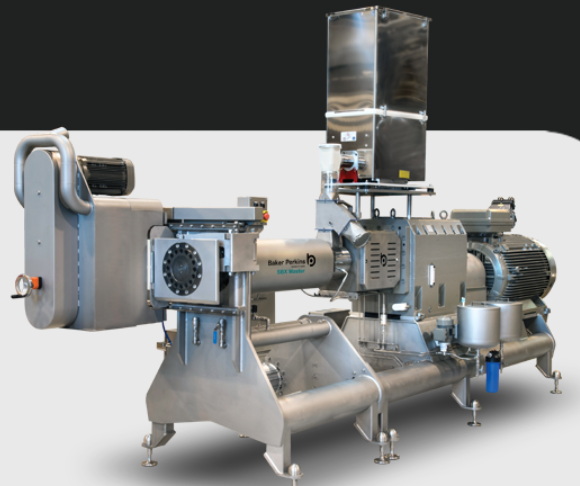

Une machine à extrusion en plastique typique se compose de plusieurs composants clés:

1. Hopper: c'est là que le matériau plastique brut, généralement sous forme de granulés, est chargé. La trémie alimente le matériau dans le canon de l'extrudeuse.

2. Barreau: Le canon abrite la vis de l'extrudeuse et est équipé de radiateurs pour faire fondre le plastique. Il est conçu pour résister à la haute pression et aux températures.

3. Vis d'extrudeuse: cette vis rotative transporte les pastilles en plastique de la trémie à l'autre extrémité du canon. Sa rotation génère la chaleur nécessaire par la friction pour faire fondre le plastique.

4. Ricolateurs: Ceux-ci sont situés le long du canon et aident la vis à faire fondre le plastique. Ils aident également à maintenir la température nécessaire pour l'extrusion.

5. DIRE: La matrice donne forme au plastique fondu. Il s'agit d'une partie personnalisée de la machine, spécialement conçue en fonction du profil du produit à fabriquer.

6. Système de refroidissement: Après avoir été façonné par la filière, le plastique doit être refroidi et solidifié. Ce système peut inclure des ventilateurs, des bains d'eau ou des rouleaux de refroidissement.

7. Cutter: Ce composant coupe le plastique nouvellement formé dans les longueurs requises. Selon le produit, le bord peut être une simple guillotine, ou il pourrait être un coupe-rotatif plus complexe.

Comment fonctionne les machines d'extrusion en plastique

Le processus d'extrusion en plastique implique plusieurs étapes:

1. Alimentation des matériaux: les granulés en plastique sont introduits dans la trémie, qui descend ensuite dans le baril.

2. Mélange: à l'intérieur du canon, les granulés sont fondues par la chaleur générée à partir de la vis rotative et des radiateurs externes.

3. Mélange et homogénéisation: Le plastique fondu est mélangé et homogénéisé pour assurer l'uniformité de la température et de la composition.

4. Extrusion: le plastique fondu est forcé à travers une matrice, ce qui la forme sous la forme souhaitée.

5. refroidissement et solidification: le plastique extrudé est refroidi et solidifié à l'aide d'un système de refroidissement.

6. COUPE: Le produit final est coupé dans les longueurs requises à l'aide d'un coupeur.

Innovations dans l'extrusion de plastique

Les progrès récents de la technologie d'extrusion plastique ont considérablement amélioré l'efficacité et les capacités du processus. Un développement notable est l'intégration des principes de l'industrie 4.0 dans les machines d'extrusion. Cela implique d'utiliser des capteurs intelligents et une technologie IoT (Internet des objets) pour surveiller et contrôler le processus d'extrusion en temps réel. Les fabricants peuvent optimiser les paramètres de production, réduire les temps d'arrêt et prédire les besoins de maintenance, améliorer la productivité globale et réduire les coûts opérationnels [2].

Un autre progrès passionnant est le développement de techniques d'extrusion multicouches, qui permettent de créer des produits avec des propriétés variables dans un seul processus d'extrusion. Cette technologie permet aux fabricants de produire des films et des feuilles avec des couches de barrière pour des performances améliorées, telles que l'amélioration de la résistance thermique ou de la résistance mécanique. Ces produits multicouches sont particulièrement précieux dans les industries de l'emballage et de l'automobile, où des propriétés de matériaux spécifiques sont essentielles pour les performances des produits [2].

De plus, l'introduction de matériaux avancés pour l'extrusion a ouvert de nouvelles voies pour l'innovation. Les fabricants peuvent désormais travailler avec des polymères et des composites haute performance, permettant la production de composants légers, durables et résistants à la chaleur. Les bioplastiques gagnent également du terrain en raison du développement de matériaux dérivés des ressources renouvelables. Ces progrès répondent aux demandes de l'industrie et s'alignent sur l'accent croissant sur la durabilité dans l'industrie du plastique [2].

Techniques avancées dans l'extrusion de plastique

Plusieurs techniques avancées sont explorées dans l'extrusion de plastique:

- COE-EXTRUES: Ce processus consiste à extruder simultanément plusieurs couches de matériaux à travers une seule matrice pour créer une structure composite. La co-extrusion permet un contrôle précis sur les épaisseurs de couche et les propriétés des matériaux, permettant la production de composants avec des fonctionnalités améliorées telles que les propriétés de la barrière, les caractéristiques d'adhésion ou les caractéristiques esthétiques [1].

- Extrusion moussante: l'extrusion moussante implique l'injection de gaz - généralement l'azote ou le dioxyde de carbone - dans le polymère fondu pour créer une structure cellulaire. Ce processus réduit la densité, améliore les propriétés d'isolation thermique et acoustique et améliore la résistance à l'impact [1].

- Extrusion microcellulaire: comme l'extrusion mousseuse, l'extrusion microcellulaire crée une structure cellulaire fine dans la matrice polymère. Cependant, les cellules formées sont beaucoup plus petites - généralement dans la plage des micromètres - ce qui améliore les propriétés telles que la rigidité, la ténacité et la stabilité dimensionnelle. Ce processus est utilisé dans les industries nécessitant des matériaux légers avec des performances élevées, comme l'aérospatiale et l'électronique [1].

- L'intégration de l'impression 3D: l'impression 3D basée sur l'extrusion, telle que la modélisation de dépôt fondu (FDM), est maintenant utilisée pour créer des prototypes et des pièces d'utilisation finale dans des industries comme la fabrication de dispositifs aérospatiaux et médicaux. Cette approche hybride permet la fabrication couche par couche de géométries complexes en utilisant une large gamme de matériaux thermoplastiques, offrant une flexibilité dans le prototypage et la production à petite échelle [1].

Applications de machines d'extrusion en plastique

Les machines d'extrusion en plastique sont utilisées dans un large éventail d'industries en raison de sa polyvalence et de son efficacité. Certaines des applications courantes comprennent:

- tuyaux et tubes: utilisés dans la construction et la plomberie pour les systèmes d'approvisionnement en eau et de drainage.

- Profils: utilisés dans la construction pour les cadres de fenêtre, les cadres de porte et autres composants structurels.

- Feuille et film: utilisé dans l'emballage pour l'emballage des produits et dans l'agriculture pour les films à effet de serre.

- Isolation du fil et du câble: utilisé dans les applications électriques pour isoler les fils et les câbles.

- Composants automobiles: utilisés dans les intérieurs et extérieurs des véhicules pour réduire le poids et améliorer l'efficacité énergétique.

Tendances futures de l'extrusion de plastique

L'avenir de l'industrie de l'extrusion en plastique semble prometteur, tiré par les innovations en cours et les demandes de changement de marché. L'une des tendances les plus importantes est l'accent croissant sur la durabilité dans le secteur des plastiques. Comme les consommateurs et les régulateurs appellent à des pratiques plus respectueuses de l'environnement, les fabricants explorent des matériaux biodégradables et recyclables adaptés aux processus d'extrusion. Ce changement devrait remodeler le développement de produits et créer de nouvelles opportunités de technologie d'extrusion [2].

Une autre tendance est l'adoption des pratiques d'automatisation et de fabrication intelligentes. L'intégration de l'intelligence artificielle et de l'apprentissage automatique dans les machines d'extrusion améliore le contrôle et l'optimisation des processus. La maintenance prédictive, la surveillance en temps réel et l'analyse des données peuvent améliorer considérablement l'efficacité opérationnelle et réduire les déchets. À mesure que ces technologies deviennent plus accessibles, les fabricants seront mieux placés pour relever les défis d'un marché concurrentiel [2].

Enfin, la demande de personnalisation et de produits spécialisés est en augmentation. Les consommateurs recherchent de plus en plus des solutions sur mesure qui répondent à leurs besoins spécifiques, ce qui présente un défi et une opportunité unique pour les fabricants d'extrusion. La capacité de produire de petits lots de produits personnalisés sans sacrifier l'efficacité sera un domaine de mise au point clé à l'avenir, conduisant au développement de systèmes d'extrusion plus flexibles et adaptables [2].

Défis dans l'extrusion de plastique

Malgré ses avantages, l'extrusion de plastique présente également plusieurs défis:

- Écoulement de matériau insuffisant: un flux de matériau irrégulier ou des blocages dans la ligne d'extrusion peut entraîner des inefficacités de production. Le maintien régulier du système d'alimentation des matériaux et les réglages de température et de pression appropriés peuvent atténuer ce problème [3].

- Qualité inégale du produit: les fluctuations de la qualité du produit en raison des profils de température inégaux dans l'extrusion peuvent être traités par une surveillance régulière des profils de température et un étalonnage approprié [3].

- Dégradation des matériaux: La dégradation ou les changements de couleur dans les matériaux plastiques dus à la surchauffe peut être évité en maintenant les températures d'extrusion idéales et en utilisant des systèmes de refroidissement adaptés au type de matériau [3].

- Usure des vis à extrudeuse: l'usure ou la déformation des vis d'extrudeuse peut être minimisée en utilisant des matériaux de haute qualité et un entretien régulier [3].

Solutions aux défis communs

Pour surmonter ces défis, les fabricants doivent se concentrer sur:

- Entretien régulier: le nettoyage régulier des filtres, l'étalonnage et les contrôles de l'équipement peuvent empêcher de nombreux problèmes.

- Systèmes de surveillance avancés: la mise en œuvre des systèmes de surveillance en temps réel peut aider à identifier et résoudre les problèmes rapidement.

- Sélection du matériau: le choix du bon matériau pour l'application est crucial pour garantir les performances et la durabilité du produit [7].

Avantages des machines d'extrusion en plastique

L'utilisation de machines d'extrusion en plastique offre plusieurs avantages:

- Production à volume élevé: l'extrusion plastique permet la production continue de grandes quantités de produits en plastique.

- Polvylity: il peut produire une large gamme de produits avec différentes formes et tailles.

- Efficacité: le processus est très efficace, réduisant les coûts de production et augmentant la productivité.

- Cohérence: il assure une qualité cohérente dans les produits finaux.

Croissance et tendances du marché

Le marché des machines d'extrusion en plastique devrait se développer à un TCAC de 4,7% entre 2025 et 2035, tirée par les progrès de la technologie et l'augmentation de la demande de produits en plastique. Les industries de la construction et de l'automobile mènent cette croissance, en mettant l'accent sur les matériaux durables et légers [8].

Conclusion

Les machines d'extrusion en plastique sont un outil vital dans la fabrication moderne, permettant la production d'un large éventail de produits en plastique efficacement et cohérente. Des entreprises comme Plastic Extrusion Machinery Inc jouent un rôle crucial dans la fourniture de ces machines aux industries du monde entier. Comprendre le fonctionnement de ces machines et leurs applications peuvent aider les entreprises à optimiser leurs processus de production et à étendre leurs offres de produits.

FAQ

1. Qu'est-ce que la machinerie d'extrusion en plastique Inc?

Plastic Extrusion Machinery Inc fait référence aux entreprises spécialisées dans la conception, la fabrication et la distribution d'équipements d'extrusion plastique. Ces sociétés fournissent des machines utilisées pour transformer les matériaux plastiques bruts en profils continus avec des coupes transversales cohérentes.

2. Comment fonctionne les machines d'extrusion en plastique?

Les machines d'extrusion en plastique fonctionnent en faisant fondre les granulés en plastique dans un baril chauffé à l'aide d'une vis rotative. Le plastique fondu est ensuite forcé à travers une matrice, ce qui le façonne dans la forme souhaitée. Le plastique extrudé est refroidi et solidifié avant d'être coupé en longueurs requises.

3. Quels sont les principaux composants des machines d'extrusion en plastique?

Les principaux composants comprennent la trémie, le canon, les vis d'extrudeuse, les radiateurs, la matrice, le système de refroidissement et le coupeur. Chaque composant joue un rôle crucial dans le processus d'extrusion.

4. Quelles sont les applications communes des machines d'extrusion en plastique?

Les applications courantes comprennent la production de tuyaux, de tubes, de profils, de feuilles, de film et d'isolation métallique. Ces produits sont utilisés dans diverses industries telles que la construction, l'emballage et l'électricité.

5. Quels sont les avantages de l'utilisation de machines d'extrusion en plastique?

Les avantages comprennent une production à volume élevé, une polyvalence, une efficacité et une cohérence dans la qualité des produits. Ces avantages font des machines d'extrusion en plastique un choix préféré pour de nombreuses industries.

Citations:

[1] https://www.seagateplastics.com/shaping-the-future-innovations-in-plastic-extrusion-techniques/

[2] https://abhiplastics.com/revolutioning-the-plastic-industry-how-plastic-extrusion-machinery-ischanging-the-game/

[3] https://deltaplastik.com/blog/challenges-and-solutions-in-plastic-extrusion process

[4] https://www.transamshop.co.uk/blogs/news/future-plastic-extrusion-trends-2024

[5] https://www.wevolver.com/article/extruding-plastic

[6] https://www.machinedesign.com/3d-priting-cad/article/55248644/redetec-high-risk-high-reward-investing-in-game-changing-plastics-extrusion-technology

[7] https://www.inplexllc.com/blog/overnowncoming-common-challenges-in-plastic-extrusion-projects/

[8] https://www.globenewswire.com/news-release/2025/02/05/3021359/0/en/plastic-extrusion-machine-market-to-grow-at-4 -7-CAGR-DURING-2025-2035-boosting-global-industrie-to-USD-12-343-2-million-by-2035-future-marchand-insights-inc.html

[9] https://jieyatwinscrew.com/blog/advanced-thermoplastic-extrusion-techniques-for-plastic-manufacturing/

[10] https://hunterplastics.com/trends-in-plastic-extrusion-tochnology

[11] https://www.bausano.com/en/press-and-news/common-problems-in-the-plastic-extrusion-process

[12] https://www.futuremarketinsights.com/reports/plastic-extrusion-machine-market

[13] https://www.lernermoldplastics.com/the-comprehensive-guide-to-advanced-extrusion-techniques/

[14] https://jieyatwinscrew.com/blog/plastic-extruder-machine-manufacturers/

[15] https://www.ptonline.com/articles/extrusion-the-challenges-of-extruding-highly-remplie-polymères

[16] https://www.professionalsuk.co.uk/article/business-management/82316/extruded-plastics-market-future-growth-industry-strends-and-remand-analysis-till-2031

[17] https://www.trelleborg.com/healthcare/-/media/tss-media-repository/healthcare-and-medical/pdfs/whitepaper-advanced-extrusion-techniques-en.pdf?rev=-1

[18] https://www.ptonline.com/articles/get-ready-to-be-blown-away-with-new-extrusion-tochnology

[19] https://www.alexandriaudustries.com/industry-news/overnowncoming-challenges-maconceptions-extrusion/

[20] https://www.inplexllc.com/blog/2023-plastic-extrusion-trends/