Ponuka obsahu

● Dôležitosť hliníka vo vysokorýchlostnej koľajnici

● Kľúčové komponenty stroja na vytláčanie hliníka

● Proces vytláčania hliníka: Sprievodca krok za krokom

● Typy hliníkových vytláčaní

● Inovácie v hliníkovej extrúznej technológii

● Aplikácie mimo guľkových koľajníc

● Budúcnosť hliníkového vytláčania

● Konkrétne zliatiny pre koľajnice s guľkami

● Kontrola kvality a testovanie

● Udržateľnosť v hliníkovom extrúzii

● Povrchová úprava a ošetrenie

● Úloha extrúzie vo vysokorýchlostnom rozvoji železnice

● Záver

● Často

>> 1. Aké sú hlavné výhody používania hliníka vo vlakoch guľky?

>> 2. Ako sa líši priame extrúzia od nepriameho extrúzie?

>> 3. Čo je ochladenie a prečo je to dôležité v procese vytláčania hliníka?

>> 4. Aké sú bežné povrchové ošetrenia aplikované na hliníkové extrúzie?

>> 5. Ako sa rieši udržateľnosť v odvetví vytláčania hliníka?

● Citácie:

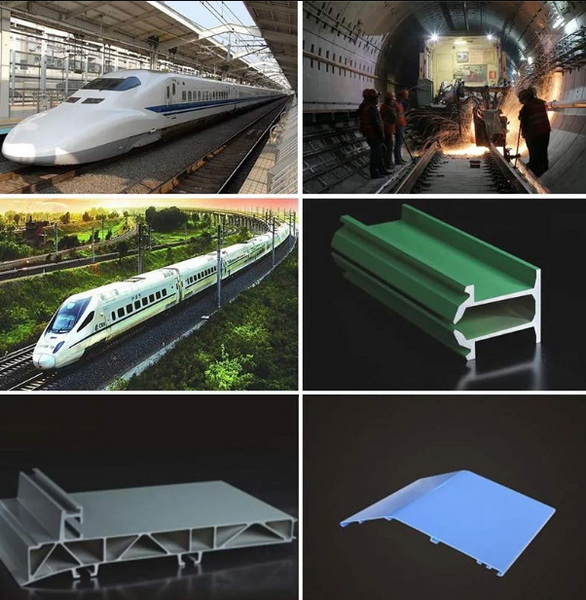

Hliníkové vytláčanie je všestranný výrobný proces, ktorý sa používa na vytvorenie širokej škály produktov so špecifickými profilmi prierezov. Medzi jej mnohými aplikáciami hrá rozhodujúcu úlohu pri výrobe komponentov pre vysokorýchlostné železničné systémy. 'Hliníkový extrudér železníc ' je špecializovaný stroj navrhnutý na výrobu hliníkových komponentov používaných pri výstavbe moderných guľkových vlakov. Tieto komponenty vyžadujú vysokú presnosť, pevnosť a spoľahlivosť, aby sa zabezpečila bezpečnosť a efektívnosť vysokorýchlostného železničného cestovania.

Dôležitosť hliníka vo vysokorýchlostnej koľajnici

Hliník je ideálny materiál pre vysokorýchlostné vlaky kvôli svojej jedinečnej kombinácii vlastností [4]:

- Ľahké: Zníženie hmotnosti zložiek vlaku je rozhodujúce pre dosiahnutie vyšších rýchlosti a nižšej spotreby energie [4].

-Vysoký pomer pevnosti k hmotnosti: Hliník poskytuje potrebnú štrukturálnu integritu bez pridania nadmernej hmotnosti [4].

- Odolnosť proti korózii: Prirodzená rezistencia hliníka voči korózii zaisťuje dlhú životnosť, dokonca aj v tvrdých podmienkach prostredia [1].

- Extrudovateľnosť: Hliník sa dá ľahko vytlačiť do komplexných tvarov, čo umožňuje optimalizované vzory [1].

Kľúčové komponenty stroja na vytláčanie hliníka

Hliníkový vytláčajúci stroj zvyčajne pozostáva z troch hlavných častí:

- Vytláčacia hlava: Zahŕňa to matrice, ohrievač, zariadenie na predbežnú úpravu a dutinu vytláčania. Hliník tvaruje hliník, zatiaľ čo ohrievač zaisťuje, že je dostatočne mäkký na vytvorenie [7].

- Hydraulický systém: Tento systém poskytuje vysoký tlak potrebný na pretlačenie hliníka cez matku. Zahŕňa palivovú nádrž, olejové čerpadlo a vysokotlakové valce [3] [12].

- Riadiaci systém: Tento systém riadi prevádzku celého stroja pomocou ovládača PLC, rozhrania ľudských strojov a elektrických komponentov na automatizáciu procesu [2].

Proces vytláčania hliníka: Sprievodca krok za krokom

Proces extrúzie hliníka zahŕňa niekoľko kľúčových krokov [12]:

1. Príprava matrice: Die, ktorá určuje tvar konečného produktu, sa predhrieva na 450-500 ° C, aby sa maximalizovala jej životnosť a zabezpečila rovnomerný prietok kovov [7].

2. Príprava sochorov: Hliníkové sudky, typicky valcové, sa prerezávajú na požadovanú dĺžku a predhrievané do teplotného rozsahu 400-500 ° C [5]. Toto predhrievanie zjemňuje hliník, takže je dostatočne poddajný na to, aby sa formoval bez ohrozenia jeho štrukturálnej integrity [5].

3. Prenos sochorov: Predhriaty sošina sa potom prenesie do výtlačku, kde sa používa mazivo, aby sa zabránilo vzájomnému dodržiavaniu sochoru a pamäte RAM [12].

4. Extrúzia: Hydraulický RAM extrúznej tlače vyvíja obrovský tlak, až 15 000 ton, na vynútenie sochoru cez matie [5] [11] [12]. Hliník sa rozširuje, aby vyplnil steny kontajnera pred tým, ako sa pritlačí na matricu [12].

5. Kladenie: Keďže hliník je nútený cez matie, objavuje sa v požadovanom tvare. Novovytvorené vytláčanie sa potom ochladzuje, rýchlo sa ochladí pomocou vzduchu alebo vody [3] [13]. Zhasnutie nastaví kryštálovú štruktúru kovu, čo dáva extrúzii požadované mechanické vlastnosti [3] [13].

6. Natiahnutie: Po chladení sa extrudované profily roztiahnu, aby sa napravili akékoľvek krútenie alebo ohyb, ktoré sa mohli vyskytnúť počas procesov vytláčania a ochladenia [7] [11]. To zaisťuje, že konečný produkt je rovný a spĺňa požadované rozmerové tolerancie [7].

7. Rezanie: Roztiahnuté výtlačky sa potom rezajú na zadané dĺžky [11].

8. Starnutie: Nakoniec sú rezané dĺžky umelo starnuté v peci približne približne 190 ° C počas 4 až 8 hodín, aby sa dosiahla požadovaná pevnosť a tvrdosť [11].

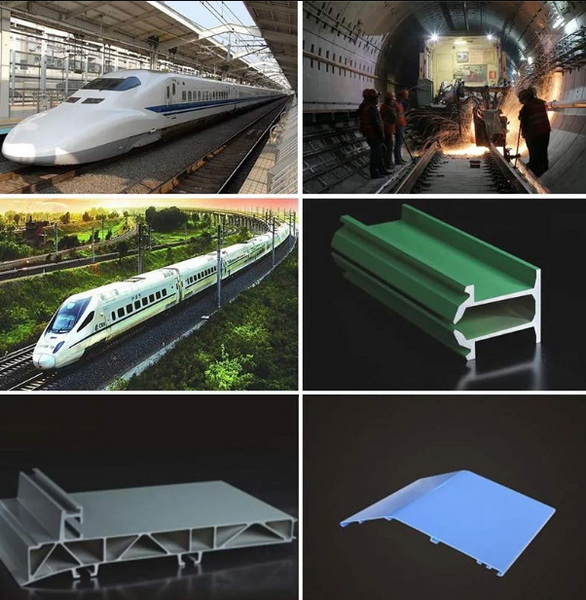

Typy hliníkových vytláčaní

Existujú dve primárne metódy extrúzie hliníka: priame a nepriame [5].

- Priame vytláčanie: Pri priamom extrúzii RAM tlačí vyhrievanú hliníkovú bratku cez stacionárnu matricu [5]. Toto je najbežnejšia metóda [5].

- Nepriame extrúzie: Pri nepriamom extrúzii sa matrica pohybuje, zatiaľ čo sochor zostáva stacionárny [5]. Táto metóda znižuje trenie a umožňuje lepšiu reguláciu teploty [5].

Tu je tabuľka sumarizujúca kľúčové rozdiely:

| aspektu | Priame extrúzia | nepriame extrúzie |

| Hnutie sochárstvom | Billet sa pohybuje stacionárnou matrici | Billet zostáva stacionárny, zatiaľ čo matrica sa pohybuje |

| Trenie | Vyšší | Znížiť |

| Regulácia teploty | Menej presný | Presnejší |

| Bežné prípady použitia | Štrukturálne komponenty, rámy | Aplikácie, ktoré potrebujú plynulejšie povrchové úpravy a presnosť |

Inovácie v hliníkovej extrúznej technológii

Niekoľko pokrokov zlepšilo proces extrúzie hliníka [2] [10]:

- 3D tlač: 3D tlač sa používa na vytvorenie zložitých foriem matrice, zlepšenie rýchlosti a presnosti v porovnaní s tradičnými metódami [2].

- Automatizácia: Využívanie robotík a automatizovaných systémov zvyšuje efektívnosť, znižuje náklady a zlepšuje kvalitu [2].

- Technológia CAD: Technológia poskytnutá počítačový dizajn (CAD) umožňuje vytváranie profilov hliníka s komplexnými kontúrami a zlepšuje presnosť [2].

- Zliatinové inovácie: Nové hliníkové zliatiny ponúkajú zlepšenú silu, odolnosť proti korózii a zvárateľnosť [10].

- Flexibilné zomiera: Flexibilné náradie prispôsobuje vytlačenie zomiera 'On The Fly ' pre malé šaržové výroby a rýchle prototypovanie [10].

- Simulácia: Pokročilé simulačné softvérové modely Modely materiálu, teplota a napätie na testovanie životaschopnosti extrúznych procesov prakticky [10].

Aplikácie mimo guľkových koľajníc

Zatiaľ čo * extrudéry hliníkových guľiek * sú špeciálne navrhnuté pre vysokorýchlostné železničné komponenty, hliníkové vytláčanie má všeobecne širokú škálu aplikácií v rôznych odvetviach [1] [5] [9]:

- Preprava: Hliníkové extrúzie sa používajú v blokoch motora, prevodových krytoch a rámcoch vozidla [1] [9].

- Automobilový priemysel: Hliník je ideálny na výrobu ľahkých, ale odolných dielov, čím sa zlepšuje palivová účinnosť znížením celkovej hmotnosti vozidla [5].

-Aerospace: Hliníkové extrúzie sú rozhodujúce v rámci lietadiel a štrukturálnych komponentov kvôli ich vysokému pomeru pevnosti k hmotnosti [5].

- Konštrukcia: Hliníkové extrúzie sa používajú v okenných rámcoch, systémoch dverí a stavebných fasádach kvôli ich trvanlivosti a odporu počasia [1] [5] [9].

- Elektronika: Hliníkové extrúzie sa používajú v chladičoch a ochranných prípadoch pre elektronické komponenty [5].

Budúcnosť hliníkového vytláčania

Budúcnosť vytláčania hliníka vyzerá sľubne, s neustálymi inováciami a zvyšujúcim sa dopytom v rôznych odvetviach [10]. Vývoj nových zliatin, pokročilých techník automatizácie a trvalo udržateľných postupov ďalej zlepší efektívnosť a univerzálnosť procesu [10]. Keďže priemyselné odvetvia naďalej hľadajú ľahké, silné a materiály odolné voči korózii, extrúzia hliníka zostane životne dôležitým výrobným procesom [1] [5] [9].

Konkrétne zliatiny pre koľajnice s guľkami

Špecifické hliníkové zliatiny používané v koľajniciach s guľkami sú navrhnuté tak, aby spĺňali prísne požiadavky na výkon [8]. Tieto zliatiny typicky obsahujú prírastky zinku, horčíka, mangánu a zirkónia na zvýšenie pevnosti, rezistencie na únavu a odolnosti proti korózii [8]. Napríklad materiál zliatiny hliníka môže pozostávať z 93% Al, 4% Zn, 1,5% mg, 0,4% Si, 0,36% Fe, 0,2% Mn, 0,06% Cr, 0,08% Zr, 0,2% Ti a 0,2% Cu [8]. Presné zloženie je často patentované a prispôsobené konkrétnym potrebám výkonnosti [8].

Kontrola kvality a testovanie

Kontrola kvality je prvoradá pri výrobe hliníkových komponentov pre vlaky guľky [4] [8]. Extrúzie prechádzajú prísnym testovaním, aby sa zabezpečilo, že spĺňajú požadované normy pre pevnosť, rozmerovú presnosť a povrchovú úpravu [4] [8]. Na detekciu akýchkoľvek vnútorných nedostatkov alebo defektov sa používajú nedeštruktívne testovacie metódy, ako je ultrazvukové testovanie a röntgenová kontrola [8].

Udržateľnosť v hliníkovom extrúzii

Hliníkový priemysel sa čoraz viac zameriava na udržateľnosť [6]. Recyklácia hliníka vyžaduje iba 5% energie potrebnej na výrobu primárneho hliníka, čo z neho robí vysoko udržateľný materiál [6] [9]. Moderné extrúzne zariadenia implementujú energeticky efektívne technológie a stratégie znižovania odpadu, aby sa minimalizoval ich vplyv na životné prostredie [6].

Povrchová úprava a ošetrenie

Hliníkové extrúzie často podliehajú povrchovej dokončenia a ošetrenia, aby sa zvýšil ich vzhľad, odolnosť proti korózii a odolnosť proti opotrebeniu [5] [9]. Bežné povrchové úpravy zahŕňajú eloxizáciu, prášok a maľovanie [5] [9]. Eloxizovanie vytvára ochrannú vrstvu oxidu hlinitého na povrchu, zlepšuje odolnosť proti korózii a poskytuje dekoratívnu povrchovú úpravu [5] [9]. Práškový povlak zahŕňa nanášanie farebného prášku na povrch, po ktorom nasleduje vytvrdzovanie v rúre na vytvorenie odolného a atraktívneho povrchu [5] [9].

Úloha extrúzie vo vysokorýchlostnom rozvoji železnice

Vývoj vysokorýchlostných železničných sietí po celom svete sa vo veľkej miere spolieha na pokročilé materiály a výrobné procesy [4]. Hliníková extrúzia hrá rozhodujúcu úlohu pri umožňovaní konštrukcie ľahkých, silných a odolných komponentov vlakov [4]. Ako vysokorýchlostná železničná technológia pokračuje v rozvíjaní, aj procesy extrúzie hliníka používané na vytvorenie týchto základných komponentov [4].

Záver

Záverom možno povedať, že extrudér hliníkovej guľky * je sofistikovaný stroj, ktorý využíva princípy extrúzie hliníka na výrobu životne dôležitých komponentov pre vysokorýchlostné vlaky. Tento proces zahŕňa dôkladnú kontrolu teploty, tlaku a zloženia materiálu, aby sa zabezpečilo, že konečný produkt spĺňa prísne požiadavky na výkon. Vďaka pretrvávajúcim inováciám v extrúznej technológii a rastúcim dôrazom na udržateľnosť bude hliníkové extrúzie naďalej zohrávať rozhodujúcu úlohu pri rozvoji vysokorýchlostných železníc a iných odvetví.

Často

1. Aké sú hlavné výhody používania hliníka vo vlakoch guľky?

Hliník ponúka jedinečnú kombináciu vlastností vrátane ľahkej váhy, s vysokým pomerom pevnosti k hmotnosti, vynikajúcej odolnosti proti korózii a ľahkosti vytláčania, vďaka čomu je ideálny pre vysokorýchlostnú konštrukciu vlaku [4].

2. Ako sa líši priame extrúzia od nepriameho extrúzie?

Pri priamom extrúzii RAM tlačí hliníkový brada cez stacionárnu matricu, zatiaľ čo pri nepriamom extrúzii sa matrica pohybuje, zatiaľ čo sochory zostáva stacionárne [5]. Priame extrúzia je častejšia, ale nepriama extrúzia ponúka lepšiu reguláciu teploty a znížené trenie [5].

3. Čo je ochladenie a prečo je to dôležité v procese vytláčania hliníka?

Zhasenie je rýchle chladenie extrudovaného hliníkového profilu bezprostredne po ukončení matrice [3] [13]. Je to dôležité, pretože nastaví kryštálovú štruktúru kovu, čo dáva extrúzii požadované mechanické vlastnosti a zabraňuje deformácii [3] [13].

4. Aké sú bežné povrchové ošetrenia aplikované na hliníkové extrúzie?

Bežné povrchové úpravy zahŕňajú eloxizáciu, prášok a maľovanie [5] [9]. Tieto ošetrenia zvyšujú vzhľad, odolnosť proti korózii a rezistenciu na opotrebenie hliníkových extrúzií [5] [9].

5. Ako sa rieši udržateľnosť v odvetví vytláčania hliníka?

Hliníkový priemysel sa čoraz viac zameriava na udržateľnosť podporou recyklácie, implementáciou energeticky efektívnych technológií a znižovaním odpadu [6] [9]. Recyklácia hliníka vyžaduje iba frakciu energie potrebnej na výrobu primárneho hliníka [6] [9].

Citácie:

[1] https://kimsen.vn/uses-of-aluminum-extrusion-e37.html

[2] https://www.retop-industry.com/news/29.html

[3] https://www.youtube.com/watch?v=p8bwqbp4vhk

[4] https://www.lightmetalage.com/news/industry-news/extrusion/extrusions-used-construction-chinas-new-electric-bullet-train/

[5] https://hitopindustrial.com/aluminum-extrusion-process/

[6] https://taberextrusions.com/how-taber-does-that-alluminum-extrusion-innovation-and-technology/

[7] https://kdmfab.com/aluminum-extrusion/

[8] https://patents.google.com/patent/cn106555088a/en

[9] https://www.hydro.com/profiles/uses-of-alluminum-extrusions

[10] https://www.findtop.com/the-history-and-future-of-alluminum-extrusion/

[11] https://hydal.se/wp-content/uploads/2019/10/hydal_extrusionDesignmanual_2019_en-Complete_low_rev-1.pdf

[12] https://www.rapiddirect.com/blog/aluminum-extrusion-process/

[13] https://hackaday.com/2020/08/13/under-pressure-how-alluminum-extrusions-are-caple/

[14] https://hydal.se/wp-content/uploads/2019/10/hydal_extrusionDesignmanual_2019_en-Complete_low_rev-1.pdf

[15] https://www.step-g.com/applications/rail-ehicles

[16] https://www.canray.com.tr/en/technology/

[17] https://hackaday.com/2020/08/13/under-pressure-how-alluminum-extrusions-are-Made/

[18] https://www.alumforge.com/product/aluminum-bullet-rail-extrusions/

[19] https://journals.sagepub.com/doi/10.1177/16878132231222791?icid=int.sj-abstract.citing-articles.6

[20] https://www.daboosanat.com/wp-content/uploads/2018/02/0012-extrusion-of-aleminium-alloyss.pdf

[21] https://www.wileymetal.com/five-common-applications-of-alluminum-extrusion/

[22] https://bondtechnologies.net/rail-car-manufacturing-speed-rail-systems-get-a-boost-with-bonds-gantry-machines/

[23] https://aluminium.org.au/wp-content/uploads/2023/01/aluminium-extrusion-manual-feb23.pdf

[24] https://aec.org/industries

[25] https://extrusion-dies.ru/assets/files/aluminum_extrusion_technology_p_saha.pdf

[26] https://www.kobelco.co.jp/english/releases/2014/1190507_13891.html

[27] https://extruderpress.com/aluminum-extrusion-pres/

[28] https://extal.com/en/the-evolution-of-aleminum-extrusion-techniques-with-extal/

[29] https://www.gabrian.com/what-is-alluminum-extrusion-process/

[30] https://www.impol.com/Everything-you-need-to-know-ot-about-aluminum-extrusion/

[31] https://eagle-alluminum.com/the-alluminum-extrusion-process/

[32] https://taberextrusions.com/aluminum-powers-new-high-speed-rail-technology/

[33] https://shop.machinemfg.com/the-aluminum-manufacturing-process-acomprehension-guide/

[34] https://www.ryerson.com/metal-resources/metal-market-intelligence/5-questions-on-on-aleminum-extrusions

[35] https://aec.org/faqs

[36] https://kdmfab.com/tr/aluminum-extrusion/

[37] https://www.alumforge.com/xh/product/aluminum-bullet-rail-extrusions/

[38] https://www.rightonblackburns.co.uk/news/guide-to-t-the-aluminium-extrusion-process

[39] https://profileprecisionExtrusions.com/5-initial-questions-ask-aleminum-extruder/

Https://xingji-alu.en.made-in-china.com/product/gmducflygeekv/china--1-1-good-quality-aluminium-extrusion-profile-for-transport-conductor-guide-asembled

[41] https://zjaluminum-cnc.com/the-ultimate-guide-for-aleminum-extrusion/

[42] https://journals.sagepub.com/doi/abs/10.1177/======222791

[43] https://www.easiahome.com/aluminum-extrusion-metal-extrusion-process/

[44] https://ai.motion.com/what-t-slot-alluminum-extrusion-do-i-use/

[45] https://leadrp.net/blog/a-Complete-guide-to-aleminum-extrusion/

[46] https://dajcor.com/learning-centre/faq

[47] https://www.lightmetalage.com/news/industry-news/extrusion/extrusions-used-construction-chinas-new--electric-bullet-train/

[48] https://hitopindustrial.com/aluminum-extrusion-process/

[49] https://www.minalex.com/2021/10/29/10-Questions-ask-alluminum-extruder/

[50] https://patents.google.com/patent/cn106555088a/en