Menu de contenu

● L'importance de l'aluminium dans le rail à grande vitesse

● Composants clés d'une machine d'extrusion en aluminium

● Le processus d'extrusion en aluminium: un guide étape par étape

● Types d'extrusion d'aluminium

● Innovations dans la technologie d'extrusion en aluminium

● Applications au-delà des rails de balles

● L'avenir de l'extrusion en aluminium

● Alliages spécifiques pour les rails de trains à puces

● Contrôle et test de qualité

● Durabilité dans l'extrusion d'aluminium

● Finition de surface et traitements

● Le rôle de l'extrusion dans le développement ferroviaire à grande vitesse

● Conclusion

● FAQ

>> 1. Quels sont les principaux avantages de l'utilisation de l'aluminium dans les trains à grande vitesse?

>> 2. En quoi l'extrusion directe diffère-t-elle de l'extrusion indirecte?

>> 3. Qu'est-ce que la trempe et pourquoi est-il important dans le processus d'extrusion en aluminium?

>> 4. Quels sont les traitements de surface courants appliqués aux extrusions en aluminium?

>> 5. Comment la durabilité est-elle traitée dans l'industrie de l'extrusion en aluminium?

● Citations:

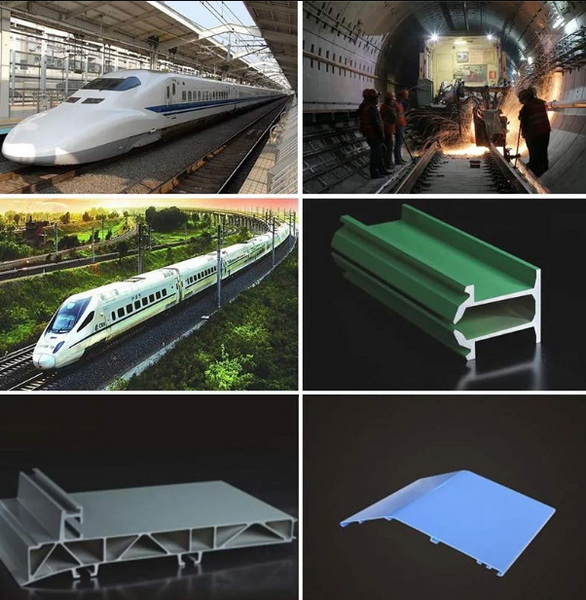

L'extrusion en aluminium est un processus de fabrication polyvalent utilisé pour créer un large éventail de produits avec des profils transversaux spécifiques. Parmi ses nombreuses applications, il joue un rôle crucial dans la production de composants pour les systèmes ferroviaires à grande vitesse. Une 'extrudeuse en aluminium en aluminium ' est une machine spécialisée conçue pour produire les composants en aluminium utilisés dans la construction de trains à puces modernes. Ces composants exigent une haute précision, une résistance et une fiabilité élevée pour assurer l'innocuité et l'efficacité des voyages ferroviaires à grande vitesse.

L'importance de l'aluminium dans le rail à grande vitesse

L'aluminium est un matériau idéal pour les trains à grande vitesse en raison de sa combinaison unique de propriétés [4]:

- Léger: la réduction du poids des composants du train est cruciale pour atteindre des vitesses plus élevées et une consommation d'énergie plus élevée [4].

- Ratio de force / poids élevé: l'aluminium fournit l'intégrité structurelle nécessaire sans ajouter un poids excessif [4].

- Résistance à la corrosion: la résistance naturelle de l'aluminium à la corrosion assure une longue durée de vie, même dans des conditions environnementales difficiles [1].

- Extrudabilité: l'aluminium peut être facilement extrudé dans des formes complexes, permettant des conceptions optimisées [1].

Composants clés d'une machine d'extrusion en aluminium

Une machine d'extrusion en aluminium se compose généralement de trois pièces principales:

- Tête d'extrusion: Cela comprend la matrice, le radiateur, le dispositif de prétraitement et la cavité d'extrusion. La matrice façonne l'aluminium, tandis que le radiateur garantit qu'il est suffisamment doux pour être formé [7].

- Système hydraulique: Ce système fournit la haute pression nécessaire pour pousser l'aluminium à travers la matrice. Il comprend un réservoir de carburant, une pompe à huile et des cylindres à haute pression [3] [12].

- Système de contrôle: ce système contrôle le fonctionnement de toute la machine, à l'aide d'un contrôleur API, d'une interface humaine-machine et de composants électriques pour automatiser le processus [2].

Le processus d'extrusion en aluminium: un guide étape par étape

Le processus d'extrusion en aluminium implique plusieurs étapes clés [12]:

1. Préparation de la matrice: La matrice, qui détermine la forme du produit final, est préchauffée entre 450-500 ° C pour maximiser sa durée de vie et assurer un flux métallique uniforme [7].

2. Préparation des billettes: les billettes en aluminium, généralement cylindriques, sont coupées à la longueur requise et préchauffées à une plage de température de 400 à 500 ° C [5]. Ce préchauffage adoucit l'aluminium, le rendant suffisamment malléable pour être façonné sans compromettre son intégrité structurelle [5].

3. Transfert de billettes: la billette préchauffée est ensuite transférée à la presse d'extrusion, où un lubrifiant est appliqué pour empêcher la billette et la RAM de s'adapter les uns aux autres [12].

4. Extrusion: La RAM hydraulique de la presse d'extrusion applique une immense pression, jusqu'à 15 000 tonnes, pour forcer la billette à travers la matrice [5] [11] [12]. L'aluminium se dilate pour remplir les murs des conteneurs avant d'être pressé contre la matrice [12].

5. Extinction: Comme l'aluminium est forcé pendant la filière, il émerge dans la forme souhaitée. L'extrusion nouvellement formée est ensuite éteinte, rapidement refroidie à l'aide de l'air ou de l'eau [3] [13]. La trempe définit la structure cristalline du métal, donnant à l'extrusion les propriétés mécaniques souhaitées [3] [13].

6. Étirement: Après refroidissement, les profils extrudés sont étirés pour corriger toute torsion ou flexion qui peut s'être produite pendant les processus d'extrusion et d'extinction [7] [11]. Cela garantit que le produit final est droit et répond aux tolérances dimensionnelles requises [7].

7. COUPE: Les extrusions étirées sont ensuite coupées sur les longueurs spécifiées [11].

8. Vieillissement: Enfin, les longueurs de coupe sont artificiellement vieillies dans des fours à environ 190 ° C pendant 4 à 8 heures pour atteindre la force et la dureté souhaitées [11].

Types d'extrusion d'aluminium

Il existe deux méthodes principales d'extrusion en aluminium: directe et indirecte [5].

- Extrusion directe: Dans l'extrusion directe, le RAM pousse le billet d'aluminium chauffé à travers une matrice stationnaire [5]. Il s'agit de la méthode la plus courante [5].

- Extrusion indirecte: Dans l'extrusion indirecte, la matrice se déplace tandis que la billette reste stationnaire [5]. Cette méthode réduit le frottement et permet un meilleur contrôle de la température [5].

Voici un tableau résumant les principales différences:

| l'aspect | de | extrusion d'extrusion directe |

| Mouvement de billette | Billette se déplace à travers un dé | Le billette reste immobile pendant que la déménage |

| Friction | Plus haut | Inférieur |

| Contrôle de la température | Moins précis | Plus précis |

| Cas d'utilisation courants | Composants structurels, cadres | Applications nécessitant des finitions et une précision plus lisses |

Innovations dans la technologie d'extrusion en aluminium

Plusieurs avancées ont amélioré le processus d'extrusion en aluminium [2] [10]:

- Impression 3D: l'impression 3D est utilisée pour créer des moules de matrice complexes, améliorant la vitesse et la précision par rapport aux méthodes traditionnelles [2].

- Automatisation: l'utilisation de la robotique et des systèmes automatisés augmente l'efficacité, réduit les coûts et améliore la qualité [2].

- Technologie CAO: La technologie de conception assistée par ordinateur (CAD) permet la création de profils en aluminium avec des contours complexes et améliore la précision [2].

- Innovation en alliage: les nouveaux alliages d'aluminium offrent une résistance améliorée, une résistance à la corrosion et une soudabilité [10].

- Dies flexibles: l'outillage flexible adapte l'extrusion décède 'sur la mouche ' pour les cours de production de petits lots et le prototypage rapide [10].

- Simulation: les logiciels de simulation avancés modèles d'écoulement, de température et de contrainte des matériaux pour tester la viabilité des processus d'extrusion pratiquement [10].

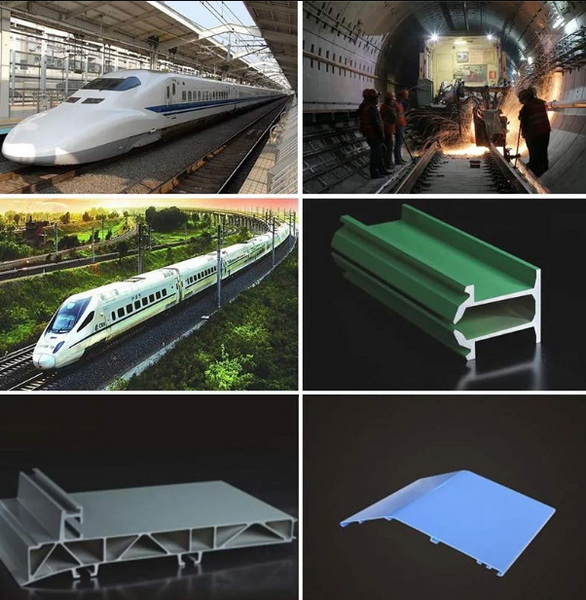

Applications au-delà des rails de balles

Alors que * les extrudeurs de rail de balles en aluminium * sont spécifiquement conçus pour les composants de rail à grande vitesse, l'extrusion en aluminium, en général, a une large gamme d'applications dans diverses industries [1] [5] [9]:

- Transport: Les extrusions en aluminium sont utilisées dans les blocs de moteur, les boîtiers de transmission et les cadres de véhicules [1] [9].

- Automobile: L'aluminium est idéal pour fabriquer des pièces légères mais durables, améliorant l'efficacité énergétique en réduisant le poids global du véhicule [5].

- Aérospatiale: les extrusions en aluminium sont cruciales dans les trames d'aéronefs et les composants structurels en raison de leur rapport résistance / poids élevé [5].

- Construction: Les extrusions en aluminium sont utilisées dans les cadres de fenêtre, les systèmes de porte et les façades du bâtiment en raison de leur durabilité et de leur résistance aux intempéries [1] [5] [9].

- Électronique: les extrusions en aluminium sont utilisées dans les dissipateurs de chaleur et les cas de protection pour les composants électroniques [5].

L'avenir de l'extrusion en aluminium

L'avenir de l'extrusion en aluminium semble prometteur, avec des innovations en cours et une demande croissante dans diverses industries [10]. Le développement de nouveaux alliages, des techniques d'automatisation avancées et des pratiques durables améliorera encore l'efficacité et la polyvalence du processus [10]. Alors que les industries continuent de rechercher des matériaux légers, forts et résistants à la corrosion, l'extrusion d'aluminium restera un processus de fabrication essentiel [1] [5] [9].

Alliages spécifiques pour les rails de trains à puces

Les alliages en aluminium spécifiques utilisés dans les rails de train à grande vitesse sont conçus pour répondre aux exigences de performances strictes [8]. Ces alliages contiennent généralement des ajouts de zinc, de magnésium, de manganèse et de zirconium pour améliorer la résistance, la résistance à la fatigue et la résistance à la corrosion [8]. Par exemple, un matériau en alliage en aluminium peut être composé de 93% d'Al, 4% de Zn, 1,5% de mg, 0,4% de Si, 0,36% de Fe, 0,2% de Mn, 0,06% de Cr, 0,08% de ZR, 0,2% de Ti et 0,2% de Cu [8]. La composition exacte est souvent propriétaire et adaptée à des besoins de performance spécifiques [8].

Contrôle et test de qualité

Le contrôle de la qualité est primordial dans la fabrication de composants en aluminium pour les trains à grande vitesse [4] [8]. Les extrusions subissent des tests rigoureux pour s'assurer qu'ils respectent les normes requises pour la résistance, la précision dimensionnelle et la finition de surface [4] [8]. Des méthodes de test non destructeurs, telles que les tests à ultrasons et l'inspection des rayons X, sont utilisées pour détecter les défauts ou défauts internes [8].

Durabilité dans l'extrusion d'aluminium

L'industrie de l'aluminium se concentre de plus en plus sur la durabilité [6]. Le recyclage de l'aluminium ne nécessite que 5% de l'énergie nécessaire pour produire de l'aluminium primaire, ce qui en fait un matériau très durable [6] [9]. Les installations d'extrusion modernes mettent en œuvre des technologies éconergétiques et des stratégies de réduction des déchets pour minimiser leur impact environnemental [6].

Finition de surface et traitements

Les extrusions en aluminium subissent souvent une finition de surface et des traitements pour améliorer leur apparence, leur résistance à la corrosion et leur résistance à l'usure [5] [9]. Les traitements de surface courants comprennent l'anodisation, le revêtement en poudre et la peinture [5] [9]. L'anodisation crée une couche protectrice d'oxyde d'aluminium à la surface, améliorant la résistance à la corrosion et fournissant une finition décorative [5] [9]. Le revêtement en poudre consiste à appliquer une poudre colorée à la surface, suivie d'un durcissement dans un four pour créer une finition durable et attrayante [5] [9].

Le rôle de l'extrusion dans le développement ferroviaire à grande vitesse

Le développement de réseaux ferroviaires à grande vitesse dans le monde repose fortement sur les matériaux avancés et les processus de fabrication [4]. L'extrusion en aluminium joue un rôle essentiel dans l'activation de la construction de composants de train légers, forts et durables [4]. Comme la technologie ferroviaire à grande vitesse continue de progresser, les processus d'extrusion d'aluminium également utilisés pour créer ces composants essentiels [4].

Conclusion

En conclusion, une * extrudeuse de rail de balles en aluminium * est une machine sophistiquée qui utilise les principes de l'extrusion d'aluminium pour produire des composants vitaux pour les trains à grande vitesse. Le processus implique un contrôle minutieux de la température, de la pression et de la composition des matériaux pour garantir que le produit final répond aux exigences de performance strictes. Avec des innovations en cours dans la technologie d'extrusion et un accent croissant sur la durabilité, l'extrusion en aluminium continuera de jouer un rôle crucial dans l'avancement du rail à grande vitesse et d'autres industries.

FAQ

1. Quels sont les principaux avantages de l'utilisation de l'aluminium dans les trains à grande vitesse?

L'aluminium propose une combinaison unique de propriétés, notamment la légèreté, ayant un rapport résistance / poids élevé, une excellente résistance à la corrosion et une facilité d'extrusion, ce qui le rend idéal pour la construction de train à grande vitesse [4].

2. En quoi l'extrusion directe diffère-t-elle de l'extrusion indirecte?

En extrusion directe, le RAM pousse la billette en aluminium à travers une matrice stationnaire, tandis que dans une extrusion indirecte, le déménagera tandis que la billette reste stationnaire [5]. L'extrusion directe est plus courante, mais l'extrusion indirecte offre un meilleur contrôle de la température et une frottement réduit [5].

3. Qu'est-ce que la trempe et pourquoi est-il important dans le processus d'extrusion en aluminium?

La trempe est le refroidissement rapide du profil en aluminium extrudé immédiatement après sa sortie de la matrice [3] [13]. Il est important car il définit la structure cristalline du métal, donnant à l'extrusion ses propriétés mécaniques souhaitées et empêchant la déformation [3] [13].

4. Quels sont les traitements de surface courants appliqués aux extrusions en aluminium?

Les traitements de surface courants comprennent l'anodisation, le revêtement en poudre et la peinture [5] [9]. Ces traitements améliorent l'apparence, la résistance à la corrosion et la résistance à l'usure des extrusions d'aluminium [5] [9].

5. Comment la durabilité est-elle traitée dans l'industrie de l'extrusion en aluminium?

L'industrie de l'aluminium se concentre de plus en plus sur la durabilité en favorisant le recyclage, en mettant en œuvre des technologies économes en énergie et en réduisant les déchets [6] [9]. Le recyclage de l'aluminium ne nécessite qu'une fraction de l'énergie nécessaire pour produire de l'aluminium primaire [6] [9].

Citations:

[1] https://kimsen.vn/uses-of-aluminim-extrusion-ne37.html

[2] https://www.retop-industry.com/news/29.html

[3] https://www.youtube.com/watch?v=p8bwqbp4vhk

[4] https://www.lightmetalage.com/news/industry-news/extrusion/extrusions-used-construction-chinas-new-electric-bullet-train/

[5] https://hitopindustrial.com/aluminum-extrusion-process/

[6] https://taberextrusions.com/how-taber-does-that-aluminim-extrusion-innovation-and-technology/

[7] https://kdmfab.com/aluminum-extrusion/

[8] https://patents.google.com/patent/cn106555088a/en

[9] https://www.hydro.com/profiles/uso-of-aluminim-extrusions

[10] https://www.findtop.com/the-history-and-future-of-aluminim-extrusion/

[11] https://hydal.se/wp-content/uploads/2019/10/hydal_extrusiondesignmanual_2019_en-complete_low_rev-1.pdf

[12] https://www.rapiddirect.com/blog/aluminum-extrusion-process/

[13] https://hackaday.com/2020/08/13/under-pressure-how-aluminim-extrusions-are-made/

[14] https://hydal.se/wp-content/uploads/2019/10/hydal_extrusiondesignmanual_2019_en-complete_low_rev-1.pdf

[15] https://www.step-g.com/applications/rail-vehicles

[16] https://www.canray.com.tr/en/technology/

[17] https://hackaday.com/2020/08/13/under-pressure-how-aluminim-extrusions-are-made/

[18] https://www.alumforge.com/product/aluminum-bullet-rail-extrusions/

[19] https://journals.sagepub.com/doi/10.1177/16878132231222791?icid=int.sj-abstract.citing-articles.6

[20] https://www.daboosanat.com/wp-content/uploads/2018/02/0012-extrusion-of-aluminium-alloys.pdf

[21] https://www.wileymetal.com/five-common-applications-of-aluminim-extrusion/

[22] https://bondtechnologies.net/rail-car-manufacturing-high-speed-rail-systems-get-a-boost-with-bond-gantry-machines/

[23] https://aluminium.org.au/wp-content/uploads/2023/01/aluminium-extrusion-manual-feb23.pdf

[24] https://aec.org/industries

[25] https://extrusion-dies.ru/assets/files/aluminum_extrusion_technology_p_saha.pdf

[26] https://www.kobelco.co.jp/english/releases/2014/1190507_13891.html

[27] https://extruderpress.com/aluminum-extrusion-press/

[28] https://extal.com/en/the-volution-of-aluminim-extrusion-techniques-with-extal/

[29] https://www.gabrian.com/what-is-aluminim-extrusion-process/

[30] https://www.impol.com/everything-you-need-to-know-about-aluminim-extrusion/

[31] https://eagle-aluminim.com/the-aluminum-extrusion-process/

[32] https://taberextrusions.com/aluminum-powers-new-high-speed-rail-technology/

[33] https://shop.machinemfg.com/the-aluminum-manufacturing-process-a-comprehensive-guide/

[34] https://www.ryerson.com/metal-resources/metal-market-intelligence/5-qurostions-on-aluminim-extrusions

[35] https://aec.org/faqs

[36] https://kdmfab.com/tr/alumim-extrusion/

[37] https://www.alumforge.com/xh/product/aluminum-bullet-rail-extrusions/

[38] https://www.rightonblackburns.co.uk/news/guide-to-the-aluminium-extrusion-process

[39] https://profileprecisionextrusions.com/5-initial-destions-ask-aluminim-extruder/

[40] https://xingji-alu.en.made-in-chinin

[41] https://zjaluminum-cnc.com/the-ultimate-guide-for-aluminim-extrusion/

[42] https://journals.sagepub.com/doi/abs/10.1177/=1===222791

[43] https://www.easiahome.com/aluminum-extrusion-metal-extrusion-process/

[44] https://ai.motion.com/what-t-slot-aluminim-extrusion-o-i-use/

[45] https://leadrp.net/blog/a-complete-guide-to-aluminim-extrusion/

[46] https://dajcor.com/learning-centre/faq

[47] https://www.lightmetalage.com/news/industry-news/extrusion/extrusions-used-construction-chinas-new-electric-bullet-train/

[48] https://hitopindustrial.com/aluminum-extrusion-process/

[49] https://www.minalex.com/2021/10/29/10-QUESTION-ask-aluminim-extruder/

[50] https://patents.google.com/patent/cn106555088a/en