Inhoudsmenu

● Inzicht in filmextrusie en stroomafwaartse apparatuur

● Materialen verwerkt met behulp van stroomafwaartse apparatuur voor filmextrusie

>> Polyethyleen (PE)

>> Polypropyleen (PP)

>> Polyvinylchloride (PVC)

>> Polyethyleentereftalaat (PET)

>> Ethyleenvinylacetaat (EVA)

>> Andere speciale polymeren

● Belangrijke stroomafwaartse apparatuur voor filmextrusie

>> Koelsystemen

>> Trekkers en afstandshouders

>> Snij- en snijapparatuur

>> Wikkelsystemen

>> Inspectie- en meetapparatuur

● Toepassingen van stroomafwaartse apparatuur voor filmextrusie

>> Verpakkingsindustrie

>> Industriële en technische films

>> Consumptiegoederen

>> Speciale toepassingen

● Uitdagingen en overwegingen bij de downstreamverwerking van filmextrusie

● Conclusie

● Veelgestelde vragen

>> 1. Welke soorten polymeren zijn het meest geschikt voor filmextrusie stroomafwaartse apparatuur?

>> 2. Welke invloed heeft koeling op de kwaliteit van geëxtrudeerde folie?

>> 3. Kan filmextrusie stroomafwaartse apparatuur gerecyclede materialen verwerken?

>> 4. Welke rol spelen trekkers bij de filmextrusie stroomafwaartse lijnen?

>> 5. Kunnen stroomafwaartse apparatuursystemen worden aangepast voor specifieke toepassingen?

● Citaties:

Filmextrusie stroomafwaartse apparatuur speelt een cruciale rol in de kunststofextrusie-industrie door gesmolten polymeer om te zetten in afgewerkte films en platen met nauwkeurige afmetingen en gewenste fysieke eigenschappen. Dit artikel onderzoekt de verscheidenheid aan materialen die met film kunnen worden verwerkt extrusie downstream-apparatuur , de soorten apparatuur die erbij betrokken zijn, hun toepassingen en hoe deze systemen kwaliteit en efficiëntie in de productie garanderen.

Inzicht in filmextrusie en stroomafwaartse apparatuur

Filmextrusie is een proces waarbij thermoplastische polymeren worden gesmolten en via een matrijs tot dunne films of platen worden gevormd. De stroomafwaartse apparatuur verwijst naar alle machines en apparaten die de geëxtrudeerde film verwerken nadat deze de matrijs verlaat, inclusief koel-, trek-, snij-, wikkel- en inspectiesystemen. Deze componenten zijn essentieel voor het behoud van de vorm, dikte, oppervlaktekwaliteit en algehele prestaties van de film.

De stroomafwaartse apparatuur omvat doorgaans:

- Koelsystemen zoals watertanks, sproeikoeling of vacuümkoeling om de film te laten stollen en stabiliseren.

- Trekkers die de filmsnelheid en -spanning regelen om vervorming te voorkomen.

- Snij- en snijmachines voor het op maat snijden van films of het in bepaalde lengtes snijden.

- Winders die de afgewerkte film op kernen rollen voor opslag en transport.

- Inspectie- en meetapparatuur om de consistentie van afmetingen en kwaliteit te garanderen.

Samen maken deze systemen de efficiënte productie van films met nauwe toleranties en consistente kwaliteit mogelijk[1][3][4][6].

Materialen verwerkt met behulp van stroomafwaartse apparatuur voor filmextrusie

Downstream-apparatuur voor filmextrusie is veelzijdig en kan een breed scala aan thermoplastische materialen verwerken. De materiaalkeuze hangt af van de toepassingsvereisten zoals flexibiliteit, sterkte, helderheid, barrière-eigenschappen en chemische bestendigheid. Veel voorkomende materialen zijn onder meer:

Polyethyleen (PE)

- Lagedichtheidpolyethyleen (LDPE) en lineair lagedichtheidpolyethyleen (LLDPE) worden veel gebruikt voor verpakkingsfolies, landbouwfolies en krimpfolies vanwege hun flexibiliteit en taaiheid.

- Hogedichtheidpolyethyleen (HDPE) wordt gebruikt voor dikkere films die een hogere sterkte en chemische bestendigheid vereisen.

Polypropyleen (PP)

- Gebruikt voor verpakkingsfilms die een goede helderheid, stijfheid en hittebestendigheid vereisen.

- Veel voorkomend in voedselverpakkingen, etiketten en industriële films.

Polyvinylchloride (PVC)

- Gebruikt in films die duurzaamheid, helderheid en chemische bestendigheid vereisen.

- Gebruikt in medische verpakkingen, blisterverpakkingen en krimpfolies.

Polyethyleentereftalaat (PET)

- Bekend om uitstekende sterkte, helderheid en barrière-eigenschappen.

- Gebruikt in voedselverpakkingen, laminaten en industriële toepassingen.

Ethyleenvinylacetaat (EVA)

- Flexibele en elastische films die worden gebruikt bij het verpakken en lamineren.

Andere speciale polymeren

- Thermoplastisch polyurethaan (TPU) voor flexibele, slijtvaste films.

- Nylon (polyamide) voor zeer sterke barrièrefilms.

- Gecoëxtrudeerde films die meerdere polymeren combineren om specifieke eigenschappen te bereiken, zoals vochtbarrières of smeltlasbaarheid.

Deze materialen vereisen verschillende stroomafwaartse verwerkingsomstandigheden en apparatuuraanpassingen om een optimale filmkwaliteit te bereiken[2][4][6].

Belangrijke stroomafwaartse apparatuur voor filmextrusie

Koelsystemen

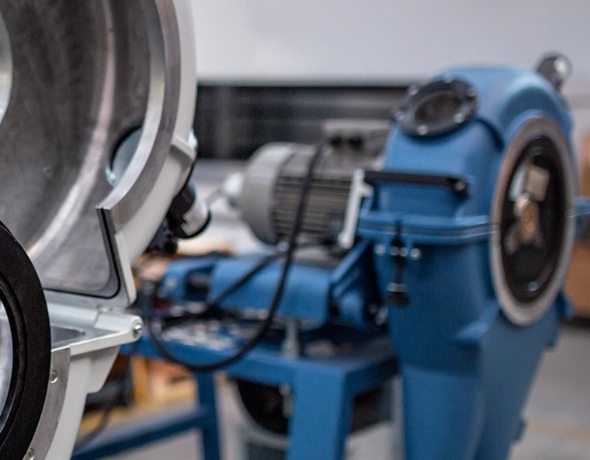

Afkoeling is van cruciaal belang onmiddellijk nadat de film de matrijs verlaat om het gesmolten polymeer te laten stollen en de dimensionele stabiliteit te behouden. Koelmethoden omvatten:

- Waterbaden of tanks waar de film door water gaat om snel af te koelen.

- Spraykoelsystemen die een fijne waternevel aanbrengen.

- Vacuümkoeltanks die negatieve druk gebruiken om de filmvorm te stabiliseren.

- Gekoelde rollen om de film af te koelen en te geleiden terwijl de dikte wordt gecontroleerd.

Een goede koeling voorkomt vervorming, krimp of oppervlaktedefecten[1][4][6].

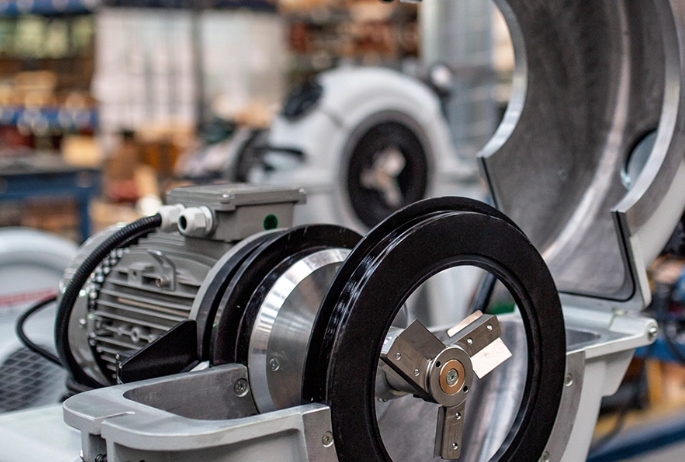

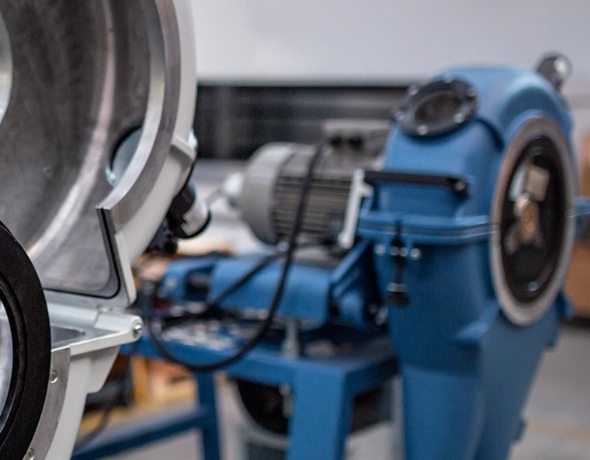

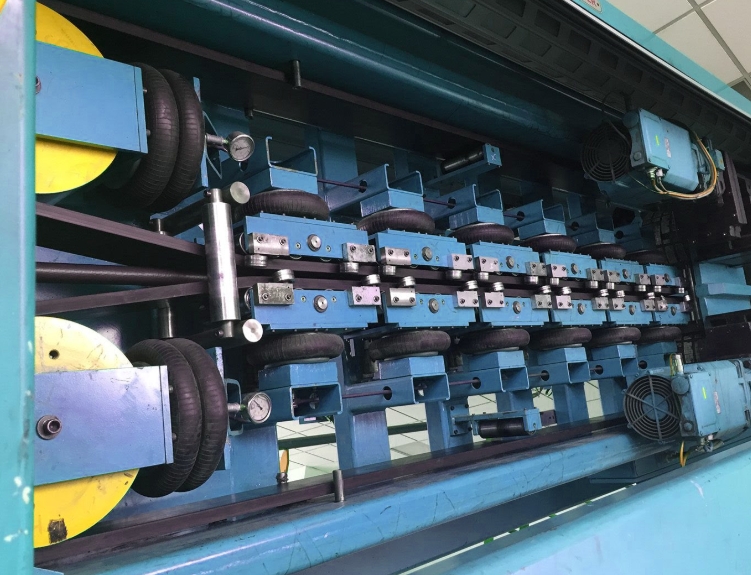

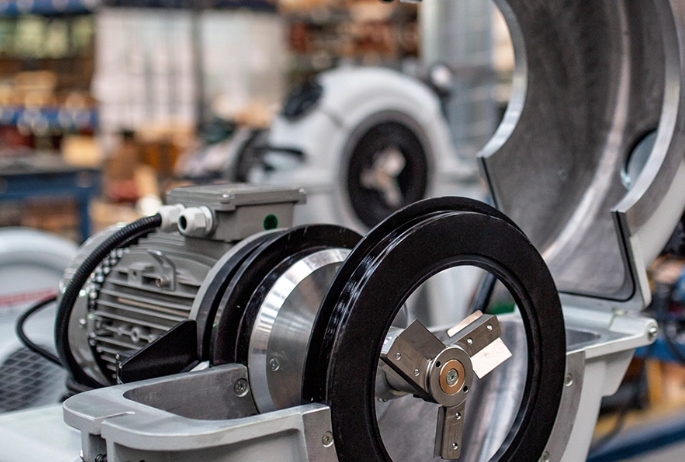

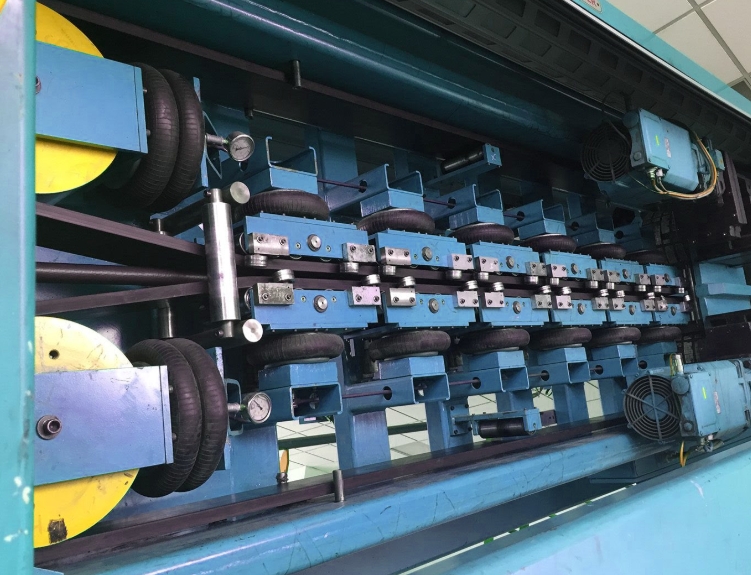

Trekkers en afstandshouders

Trekkers behouden een consistente filmsnelheid en spanning, wat essentieel is voor maatnauwkeurigheid en oppervlaktekwaliteit. Typen zijn onder meer:

- Bandtrekkers die de folie vastgrijpen met wrijvingsbanden.

- Caterpillar trekkers met doorlopende treden voor een stevige grip.

- Roltrekkers die de folie voorzichtig geleiden.

Trekkers worden vaak geïntegreerd met snelheidsregelsystemen om te synchroniseren met extrusiesnelheden[1][3][4][5].

Snij- en snijapparatuur

Snijders snijden de film op de gewenste breedte of lengte. Veel voorkomende snijders zijn:

- Roterende messen voor continue, zuivere sneden.

- Vliegende messensnijders die met de film meebewegen om te snijden zonder de lijn te stoppen.

- Snijmachines die brede folierollen in smallere rollen verdelen.

Snijprecisie is cruciaal om aan de productspecificaties te voldoen en verspilling te minimaliseren[3][4][7].

Wikkelsystemen

Opwikkelaars verzamelen de afgewerkte film op kernen of spoelen voor opslag en transport. Kenmerken omvatten:

- Servo- of VFD-gestuurde wikkelaars met variabele frequentieaandrijving voor nauwkeurige spanningscontrole.

- Gesloten spanningscontrole om uitrekken of vervormen van de film te voorkomen.

- Automatische rolwisselsystemen voor continu gebruik.

Opwindsystemen zijn essentieel voor het efficiënt verwerken van grote hoeveelheden film[3][4][5].

Inspectie- en meetapparatuur

Moderne stroomafwaartse lijnen bevatten sensoren en camera's om het volgende te monitoren:

- Filmdikte en uniformiteit.

- Oppervlaktedefecten zoals gaatjes of gels.

- Roldiameter en spanning.

Deze apparaten maken realtime kwaliteitscontrole mogelijk en verminderen defecte uitvoer[3][6].

Toepassingen van stroomafwaartse apparatuur voor filmextrusie

Downstream-apparatuur voor filmextrusie wordt in verschillende industrieën gebruikt vanwege het vermogen om diverse materialen te verwerken tot films met specifieke eigenschappen.

Verpakkingsindustrie

- Voedselverpakkingsfilms die barrière-eigenschappen en helderheid vereisen.

- Krimpfolie voor het bundelen van producten.

- Landbouwfolies voor gewasbescherming.

- Medische verpakkingsfilms die steriliteit en bescherming garanderen.

Industriële en technische films

- Beschermfolie voor elektronica of auto-onderdelen.

- Lamineerfilms voor documenten en etiketten.

- Filtratiemembranen en flexibele drukplaten.

Consumptiegoederen

- Boodschappentassen, vuilniszakken en voeringen.

- Wegwerphandschoenen en medische films.

Speciale toepassingen

- Films voor biowetenschappen en farmaceutisch gebruik, waarvoor vaak kleinere, nauwkeurige downstream-apparatuur nodig is.

- Films die worden gebruikt in dakbedekking, geomembranen en milieubescherming.

Elke toepassing vereist specifieke downstream-apparatuurconfiguraties om aan de productvereisten te voldoen[2][3][4].

Uitdagingen en overwegingen bij de downstreamverwerking van filmextrusie

- Materiaalverwerking: Licht filmschroot vereist gespecialiseerde in-line granulatie- en mengapparatuur om efficiënt te recyclen zonder dat dit ten koste gaat van de kwaliteit[1].

- Dimensionale controle: het handhaven van nauwe diktetoleranties vereist een nauwkeurige synchronisatie tussen de output van de extruder en de stroomafwaartse trekkers en wikkelaars[1][3].

- Koelefficiëntie: Onjuiste koeling kan filmvervorming of oppervlaktedefecten veroorzaken, waardoor het ontwerp van het koelsysteem van cruciaal belang is[4][6].

- Maatwerk: Downstream-apparatuur moet vaak op maat worden gemaakt voor specifieke materialen of producten, zoals medische slangen of autofilms, om te voldoen aan strenge kwaliteits- en regelgevingsnormen[3].

- Automatisering en controle: geavanceerde besturingssystemen met feedbackloops verbeteren de processtabiliteit en productuniformiteit[2][5].

Conclusie

Apparatuur voor filmextrusie stroomafwaarts is onmisbaar bij het omzetten van gesmolten polymeren in hoogwaardige films en platen die op maat zijn gemaakt voor diverse toepassingen. Met deze apparatuur kan een breed scala aan materialen, waaronder polyethyleen, polypropyleen, PVC, PET en speciale polymeren, efficiënt worden verwerkt. Koelsystemen, trekkers, snijders, wikkelaars en inspectieapparatuur werken harmonieus samen om maatnauwkeurigheid, oppervlaktekwaliteit en productie-efficiëntie te garanderen. De mogelijkheid om stroomafwaartse apparatuur aan te passen aan specifieke materialen en productvereisten stelt fabrikanten in staat te voldoen aan strenge industriële normen en markteisen. Naarmate de extrusietechnologie vordert, blijft de downstream-apparatuur evolueren, waardoor verbeterde controle, automatisering en veelzijdigheid voor de filmextrusie-industrie wordt geboden.

Veelgestelde vragen

1. Welke soorten polymeren zijn het meest geschikt voor filmextrusie stroomafwaartse apparatuur?

De meeste thermoplastische materialen zoals polyethyleen (LDPE, LLDPE, HDPE), polypropyleen, PVC, PET, EVA, TPU en nylon zijn zeer geschikt. De apparatuur kan worden aangepast om verschillende smeltpunten en materiaaleigenschappen aan te kunnen[2][4].

2. Welke invloed heeft koeling op de kwaliteit van geëxtrudeerde folie?

Door afkoeling wordt het gesmolten polymeer vast en wordt de vorm ervan gestabiliseerd. Efficiënte koeling voorkomt vervorming, krimp en oppervlaktedefecten, waardoor de film voldoet aan de dimensionele en esthetische normen[1][4][6].

3. Kan filmextrusie stroomafwaartse apparatuur gerecyclede materialen verwerken?

Ja, maar voor het recyclen van filmschroot zijn gespecialiseerde in-line granulatie- en mengsystemen nodig om een uniforme menging met nieuwe hars en een consistente extrusie-output te garanderen[1].

4. Welke rol spelen trekkers bij de filmextrusie stroomafwaartse lijnen?

Trekkers handhaven een consistente filmsnelheid en -spanning, waardoor uitrekken of vervorming wordt voorkomen. Ze synchroniseren het stroomafwaartse proces met de extrusie-uitvoer voor maatnauwkeurigheid[3][4].

5. Kunnen stroomafwaartse apparatuursystemen worden aangepast voor specifieke toepassingen?

Absoluut. Apparatuur kan worden aangepast aan verschillende productvereisten, zoals medische films die steriel moeten worden verwerkt of autofilms die een hoge sterkte en hittebestendigheid vereisen[3][5].

Citaties:

[1] https://www.conairgroup.com/resources/resource/extrude-processing-basic-guide-to-auxiliary-equipment/

[2] https://extruders.leistritz.com/en-us/exlusion/newsletter/2022-01/4-Film-Sheet-Laminate-equipment-overview-12-2020.pdf

[3] https://jieyatwinscrew.com/blog/downstream-equipment/

[4] https://www.techicy.com/downstream-extrude-definition-equipment-and-applications.html

[5] https://www.reelpowerind.com/parts-and-service/knowledge-center/downstream-equipment-for-exlusion.html

[6] https://www.bausano.com/en/glossary/downstream-the-role-of-the-post-extrusie-process-in-plastic-production

[7] https://www.globalspec.com/learnmore/manufacturing_process_equipment/manufacturing_equipment_components/downstream_exlusion_equipment

[8] https://www.sciencedirect.com/topics/engineering/film-extrusie

[9] https://www.thermofisher.com/blog/materials/webinar-downstream-options-for-extrusie/

[10] https://www.bausano.com/en/press-and-news/welke-types-van-materialen-kunnen-geëxtrudeerd worden

[11] https://www.oke-group.com/en/extrusie/inline-processing/

[12] https://www.ptonline.com/articles/a-film-processors-guide-to-understanding-materials-equipment

[13] https://www.rdnmfg.com/products-downstream-extrude-equipment/

[14] https://www.globalspec.com/learnmore/manufacturing_process_equipment/manufacturing_equipment_components/downstream_exlusion_equipment

[15] https://www.tappi.org/content/pdf/member_groups/Packaging/0101R186D.pdf

[16] https://www.fictiv.com/articles/plastic-extrude-explained

[17] https://diamat.com/products/downstream/

[18] https://cdsmachines.com

[19] https://www.chyiyang.com/7-layer-co-extrusie-blown-film-machine

[20] https://www.bausano.com/en/glossary/downstream-the-role-of-the-post-extrusie-process-in-plastic-production

[21] https://www.hmel.in/assets/pdf/technical_guide_to_cast_film.pdf

[22] http://www.plasticmachinerysales.com/category/464/Plastic-Extrude-Equipment.html

[23] https://www.ptonline.com/articles/extrude-orientation-the-good-and-the-bad

[24] https://extruders.leistritz.com/en-row/extrusie/brochures/leistritz-film-extrusie-en.pdf

[25] https://www.dynisco.com/userfiles/files/27429_Legacy_Txt.pdf

[26] https://www.battenfeld-cincinnati.com/products/downstream-systems

[27] https://chalvo.com/cast-film-extrude-process-a-complete-guide/

[28] https://extruders.leistritz.com/en-us/exlusion/newsletter/2020-3-life-science/Film-Sheet-Laminate-LS-equipment-overview.pdf

[29] https://www.asaclean.com/blog/purging-for-extrude-screw-barrel-vs.-downstream

[30] https://www.polystarco.com/blog-detail/frequently-asked-questions-about-blown-film-machines/

[31] https://www.goodfishgroup.com/plastic-extrude-company

[32] https://omnexus.specialchem.com/selection-guide/an-in- depth-look-at-extrude

[33] https://www.sciencedirect.com/topics/engineering/cast-film-extrusie

[34] https://blog.goldsupplier.com/plastic-extrusie-machines/

[35] https://www.collin-solutions.com/en/technology/

[36] https://www.chyiyang.com/water-cooling-downstream-2-layer-co-extrusie-blown-film-machine

[37] https://extruders.leistritz.com/en-us/exlusion/newsletter/2022-01/4-Film-Sheet-Laminate-equipment-overview-12-2020.pdf

[38] https://www.lyondellbasell.com/492c4f/globalassets/documents/polymers-technical-literature/blown_film_problems.pdf

[39] https://www.lyondellbasell.com/globalassets/documents/polymers-technical-literature/blown_film_problems.pdf?id=14252

[40] https://europlas.com.vn/en-US/blog-1/cast-film-extrude-process-the-ultimate-guide