Inhoudsmenu

● Inleiding tot geen drogende extrusiegranulatie

● Belangrijke factoren die de prijs beïnvloeden

>> 1. Kwaliteit en type apparatuur

>> 2. Productiecapaciteit

>> 3. Automatiseringsniveau

>> 4. Aanpassingsopties

>> 5. Factoren voor marktvraag en supply chain

● Voordelen van geen drogene extrusiegranulatie

● Toepassingen in de industrie

>> 1. Farmaceutische producten

>> 2. Bevestigingsmest

>> 3. Voedselverwerking

● Milieu -impact

● Toekomstige trends in geen drogende extrusiegranulatie

● Conclusie

● FAQ

>> 1. Wat is geen extrusiegranulatie van de drogen?

>> 2. Hoe beïnvloedt de productiecapaciteit de prijsstelling?

>> 3. Wat zijn de voordelen van geautomatiseerde systemen?

>> 4. Kan ik mijn productielijn aanpassen?

>> 5. Hoe beïnvloedt de marktvraag de prijzen?

● Citaten:

De prijs van een 'nee De productielijn van de extrusiegranulatie van extrusie 'kan aanzienlijk variëren op basis van verschillende factoren. Inzicht in deze factoren is cruciaal voor fabrikanten en bedrijven die in deze technologie willen investeren. Dit artikel duikt in de verschillende elementen die de prijzen van dergelijke productielijnen beïnvloeden en inzichten bieden in hun operationele voordelen en markttrends.

Inleiding tot geen drogende extrusiegranulatie

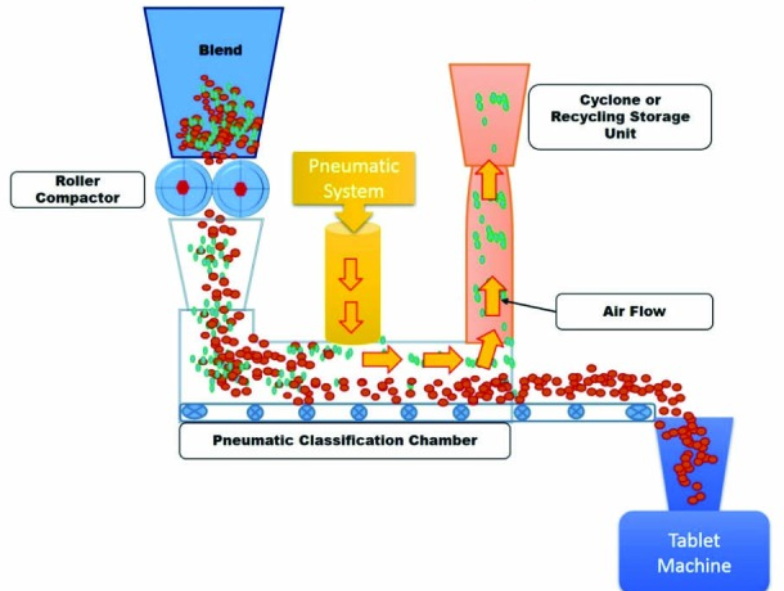

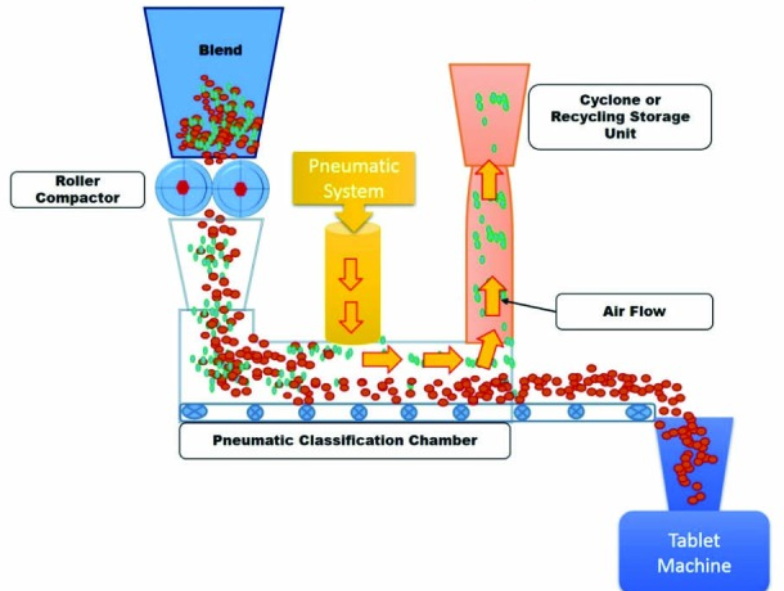

Geen drogende extrusiegranulatie is een modern productieproces dat extrusie en granulatie combineert zonder een droogfase. Deze technologie is populair geworden vanwege zijn energie-efficiëntie, kosteneffectiviteit en milieuvoordelen. Door de droogstap te elimineren, kunnen fabrikanten de operationele kosten aanzienlijk verlagen en de productkwaliteit verbeteren.

Belangrijke factoren die de prijs beïnvloeden

Verschillende factoren beïnvloeden de prijs van een productielijn zonder drogende extrusiegranulatie:

1. Kwaliteit en type apparatuur

Het type en de kwaliteit van apparatuur die in de productielijn wordt gebruikt, spelen een belangrijke rol bij het bepalen van de prijs. Machines van hoge kwaliteit worden vaak geleverd met geavanceerde functies die de prestaties, duurzaamheid en efficiëntie verbeteren.

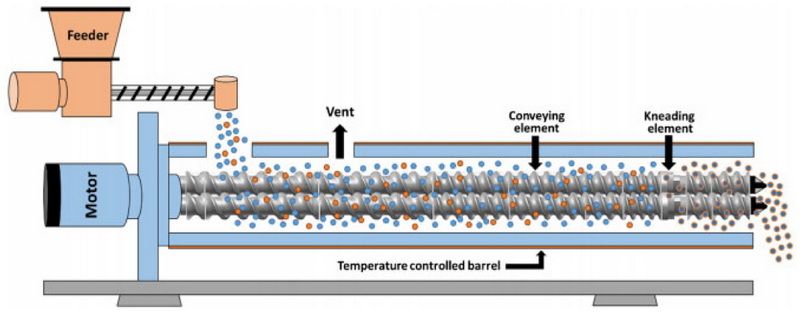

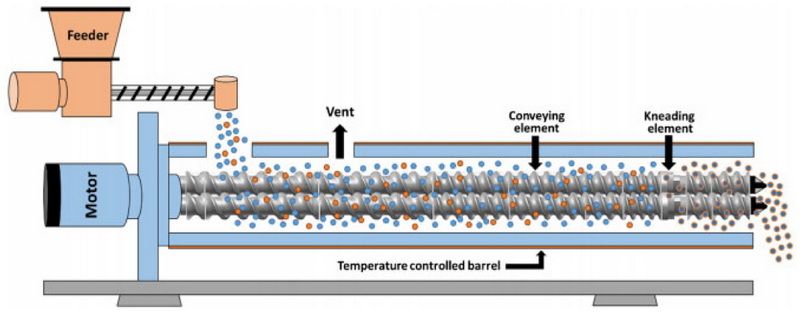

-Extrudertype: Verschillende soorten extruders (bijv. Twin-screw versus enkele schroef) kunnen de kosten beïnvloeden. Tweeling-schroefsextruders hebben vaak de voorkeur voor hun vermogen om een breed scala aan materialen aan te kunnen en beter mengmogelijkheden te bieden.

- Materiaalsamenstelling: apparatuur gemaakt van hoogwaardige materialen (zoals roestvrij staal) is meestal duurder, maar biedt een betere levensduur en weerstand tegen slijtage.

2. Productiecapaciteit

De capaciteit van de productielijn is een andere kritieke factor. Lijnen met een hogere capaciteit kosten meestal meer vanwege de grotere omvang en complexiteit van de apparatuur.

- Kleinschalige (1-5 t/h): deze lijnen zijn over het algemeen minder duur, variërend van $ 30.000 tot $ 45.000.

- Gemiddelde schaal (10-20 t/h): prijzen kunnen variëren van $ 60.000 tot $ 90.000.

- Grootschalige (30 t/u of meer): deze kunnen hoger zijn dan $ 360.000, afhankelijk van specificaties en configuraties.

3. Automatiseringsniveau

De mate van automatisering geïntegreerd in de productielijn beïnvloedt zijn prijs. Volledig geautomatiseerde systemen die minimale menselijke interventie vereisen, zullen over het algemeen hogere kosten vooraf hebben, maar kunnen leiden tot lagere operationele kosten op lange termijn.

- Handmatige systemen: lagere initiële kosten maar hogere arbeidskosten in de loop van de tijd.

- Geautomatiseerde systemen: hogere initiële investeringen maar lagere arbeidskosten en verhoogde efficiëntie.

4. Aanpassingsopties

Aanpassingsopties voor specifieke productiebehoeften kunnen ook van invloed zijn op de prijzen. Op maat gemaakte oplossingen die aan unieke vereisten voldoen, kunnen een premie zijn.

- Specifieke functies: aangepaste ontwerpen voor specifieke materialen of producttypen kunnen de kosten verhogen.

- Modulaire systemen: systemen die zijn ontworpen voor flexibiliteit en schaalbaarheid kunnen ook hogere prijzen oplopen.

5. Factoren voor marktvraag en supply chain

Marktdynamiek, inclusief de vraag naar gegranuleerde producten en schommelingen voor supply chain, kan de prijzen van apparatuur beïnvloeden.

- Verhoogde vraag: hogere vraag naar meststoffen of farmaceutische producten kan de prijzen verhogen.

- Supply chain -problemen: verstoringen van de grondstoftoevoer kunnen leiden tot verhoogde kosten voor fabrikanten.

Voordelen van geen drogene extrusiegranulatie

Investeren in een productielijn zonder drogende extrusiegranulatie biedt verschillende voordelen:

- Energie -efficiëntie: het elimineren van de droogfase vermindert het energieverbruik aanzienlijk. Fabrikanten besparen aanzienlijke energiekosten in verband met verwarmings- en koelsystemen [1].

- Verminderde verwerkingstijd: de afwezigheid van droogstappen versnelt de productiecycli, waardoor een hogere doorvoer mogelijk is. Dit is met name gunstig in industrieën waar time-to-market van cruciaal belang is [6].

- Verbeterde productkwaliteit: de gecontroleerde omgeving tijdens extrusie minimaliseert de afbraak van gevoelige materialen, wat resulteert in korrels van hogere kwaliteit [1].

- Lagere operationele kosten: lagere vereisten voor apparatuur voor drogen en koelen leiden tot lager kapitaal- en operationele uitgaven [6].

Toepassingen in de industrie

Geen drogende extrusiegranulatietechnologie vindt toepassingen in verschillende industrieën:

1. Farmaceutische producten

In farmaceutische producten wordt deze methode gebruikt om vaste doseringsvormen te produceren zoals tabletten en capsules. De afwezigheid van vocht tijdens de verwerking zorgt ervoor dat actieve farmaceutische ingrediënten (API's) stabiel en effectief blijven [6].

2. Bevestigingsmest

De kunstmestindustrie heeft ook aanzienlijk geprofiteerd van no-drogende extrusiegranulatietechnologie. Deze methode zorgt voor nauwkeurige controle over kenmerken van voedingsstoffen door de formulering tijdens de productie aan te passen. Bijvoorbeeld:

- Meststoffen met gecontroleerde afgifte zijn ontworpen om voedingsstoffen in de loop van de tijd langzaam vrij te maken, waardoor de impact op het milieu wordt verminderd en tegelijkertijd de gewasopbrengst wordt verbeterd [1].

- Organische meststoffen kunnen worden geproduceerd zonder hun gunstige eigenschappen te vernederen, waardoor het geschikt is voor duurzame landbouwpraktijken [1].

3. Voedselverwerking

Bij voedselverwerking wordt geen drogende extrusiegranulatie gebruikt om uniforme korrelige producten zoals smaakstoffen en voedingssupplementen te creëren. Deze methode verbetert de oplosbaarheid en dispergeerbaarheid binnen voedingsproducten [1].

Milieu -impact

Een van de meest overtuigende redenen voor het aannemen van no-drogende extrusiegranulatieproductielijnen is hun verminderde voetafdruk van het milieu in vergelijking met traditionele methoden. Door droogprocessen te elimineren:

- Er zijn lagere emissies geassocieerd met verwarmingssystemen.

- Afvalwatergeneratie wordt geminimaliseerd, omdat het niet nodig is om na de productie van de apparatuur te wassen of te spoelen.

- Energieverbruik is aanzienlijk verminderd - tot 60% minder dan conventionele methoden - waardoor het een milieuvriendelijke optie is [6].

Toekomstige trends in geen drogende extrusiegranulatie

Naarmate de technologie blijft evolueren, moeten fabrikanten zich aanpassen aan nieuwe innovaties en tegelijkertijd uitdagingen moeten aangaan met betrekking tot materiële variabiliteit en naleving van de regelgeving. Belangrijkste trends zijn:

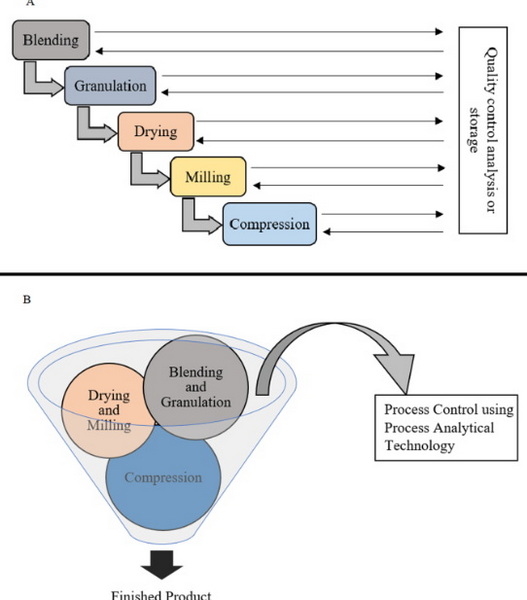

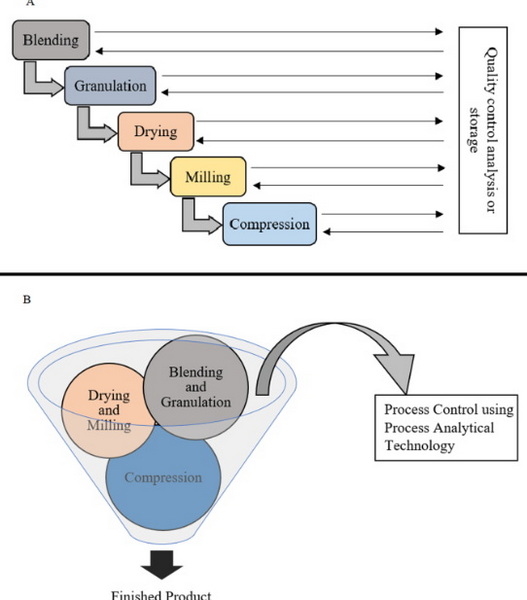

- Verbeterde procescontrole: de integratie van procesanalytische technologie (PAT) -systemen stelt fabrikanten in staat om processen in realtime te controleren, waardoor optimale omstandigheden worden gehandhaafd tijdens de productie [3].

- Verhoogde automatisering: automatisering zal een belangrijke rol blijven spelen bij het verbeteren van de efficiëntie en het verlagen van de arbeidskosten tussen productieprocessen [6].

- Duurzame praktijken: naarmate industrieën streven naar duurzaamheid, zullen innovaties gericht op het verminderen van afvalopwekking tijdens productieprocessen vaker voorkomen [3] [6].

Conclusie

De prijs van een productielijn zonder drogende extrusie granulatie wordt beïnvloed door verschillende factoren, waaronder apparatuurkwaliteit, productiecapaciteit, automatiseringsniveau, aanpassingsopties en marktdynamiek. Inzicht in deze elementen helpt bedrijven om weloverwogen beslissingen te nemen bij het investeren in deze technologie. Naarmate de industrieën duurzame productieoplossingen blijven zoeken, wordt geen drogene extrusiegranulatie waarschijnlijk steeds populairder vanwege de vele voordelen zoals energie -efficiëntie, kostenbesparingen, verbeterde productkwaliteit en verminderde milieu -impact.

FAQ

1. Wat is geen extrusiegranulatie van de drogen?

Geen drogende extrusiegranulatie is een proces dat extrusie en granulatie combineert zonder een droogfase te vereisen, waardoor het energiezuinig en milieuvriendelijk is.

2. Hoe beïnvloedt de productiecapaciteit de prijsstelling?

Hogere productiecapaciteiten leiden in het algemeen tot verhoogde apparatuurgrootte en complexiteit, wat resulteert in hogere prijzen voor de productielijn.

3. Wat zijn de voordelen van geautomatiseerde systemen?

Geautomatiseerde systemen verlagen de arbeidskosten, verbeteren de efficiëntie en zorgen voor een consistente productkwaliteit in vergelijking met handmatige systemen.

4. Kan ik mijn productielijn aanpassen?

Ja, veel fabrikanten bieden aanpassingsopties om de productielijn aan te passen op basis van specifieke behoeften of producttypen.

5. Hoe beïnvloedt de marktvraag de prijzen?

Verhoogde vraag naar producten die worden geproduceerd door geen drogende extrusiegranulatie kan de prijzen van apparatuur verhogen als gevolg van verhoogde concurrentie tussen fabrikanten.

Citaten:

[1] https://www.yjing-extrusion.com/what-are-the-latest-inovations-in-no-drying-extrusion-granulation-production-lines.html

[2] https://www.yz-mac.com/npk-compound-fertilizer-extrusion-granulation-production-line/

[3] https://www.pharmtech.com/view/exploring-advances-in-twin-screw-extrusion-for-solid-dosage-drugs

[4] https://www.yjing-extrusion.com/where-is-ther-a-drying-extrusion-granulation-line.html

[5] https://www.pharmtech.com/view/comparing- Manufacturing-process-Options

[6] https://www.yjing-extrusion.com/what-are-the-advantages-of-no-drying-extrusion-granulation-production-equipment.html

[7] https://fertilizer-machinery.com/production_line/compound-fertilizer-plant/extrusion-granulator-productie-line.html

[8] https://asmedigitalcollection.asme.org/astm-ebooks/book/2013/chapter-abstract/27872569/granulation-witout-a-drying-step-using-sing-dielectric?redirected from=fulltext

[9] https://www.sciencedirect.com/science/article/pii/s026387623008286

[10] https://www.yz-mac.com/no-drying-extrusion-compound-fertilizer-production-lines/

[11] https://www.zionmarketresearch.com/report/pharmaceutical-pellets-market

[12] https://pubs.acs.org/doi/10.1021/ie2006752

[13] https://www.matconibc.com/blog/how-to-crease-production-toutput-of-your-granulation-process-equipment-en-improve-your-winstbaarheid

[14] https://www.linkedin.com/pulse/advancements-dry-granulation-technology-enhancing-efficiency-steve-ku-bsctc

[15] https://github.com/prashikb001/marketnavigator/blob/main/dry-granulating-machine-market-size-and-opportunity-analysis.md

[16] https://aiche.onlinelibrary.wiley.com/doi/full/10.1002/amp2.10136

[17] https://producturingchemist.com/continuous-andefficient-ranulation --168506

[18] https://www.yjing-extrusion.com/news/no-drying-granulation.html

[19] https://www.360IreSearch.com/library/intelligence/granulation-production-line

[20] https://www.energy.gov/sites/prod/files/2016/07/f33/fctto_battelle_mfg_cost_analysis_pp_chp_fc_systems.pdf

[21] https://www.linkedin.com/pulse/drying-dual-mode-extrusion-cylindrical-granulator-organic-yu-

[22] https://www.sciencedirect.com/science/article/pii/s2949866x24000674

[23] https://www.sciencedirect.com/science/article/abs/pii/s0022354916418253

[24] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/