Inhoudsmenu

● Inzicht in aluminium extrusiespersuitlijning

>> Sleutelcomponenten van een aluminium extrusiedruk

● Het belang van een goede afstemming

● Methoden voor het bereiken van perfecte afstemming

>> Traditionele uitlijningstechnieken

>> Moderne uitlijningstechnieken

● Stappen voor effectieve aluminium extrusie -persuitlijning

● Veel voorkomende uitdagingen bij het bereiken van afstemming

● Geavanceerde technieken voor precisie -afstemming

>> Eindige elementanalyse (FEA)

>> Realtime monitoringsystemen

>> Voorspellende onderhoudstechnologieën

● De rol van training in afstemmingspraktijken

● Case studies in succesvolle afstemmingspraktijken

● Conclusie

● FAQ's

>> 1. Wat zijn de tekenen van verkeerde uitlijning in een aluminium extrusiedruk?

>> 2. Hoe vaak moet ik mijn extrusiepersuitlijning controleren?

>> 3. Kan ik uitlijningscontroles uitvoeren terwijl de pers werkt?

>> 4. Welke tools zijn het beste voor het meten van persuitlijning?

>> 5. Hoe beïnvloedt thermische expansie de uitlijning van de extrusiepers?

● Citaten:

Aluminium extrusie is een veel gebruikt productieproces waarmee complexe vormen en profielen van aluminiumlegeringen kunnen worden gemaakt. Het bereiken van perfecte uitlijning in de aluminium extrusiespers is echter cruciaal voor het waarborgen van hoogwaardige output en het minimaliseren van defecten. Dit artikel biedt een uitgebreide gids voor het bereiken van optimale aluminium extrusie -persuitlijning, het dekken van essentiële technieken, tools en best practices.

Inzicht in aluminium extrusiespersuitlijning

De juiste uitlijning van de aluminium extrusiespers houdt in dat alle componenten correct worden gepositioneerd ten opzichte van elkaar. Verzuim kan leiden tot verschillende kwesties, waaronder inconsistente matrijsprestaties, ongelijke slijtage op componenten en productdefecten zoals buitenspecie-wanddikte. Daarom is het inzicht in de geometrische relaties tussen de perscomponenten essentieel voor effectieve afstemming.

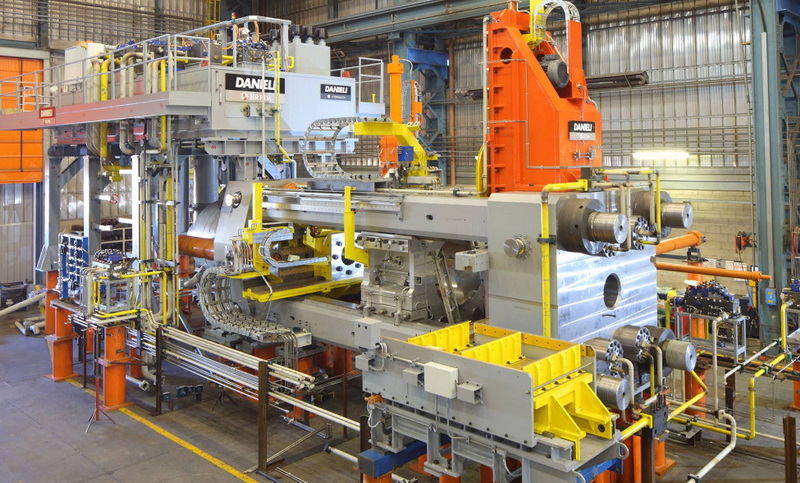

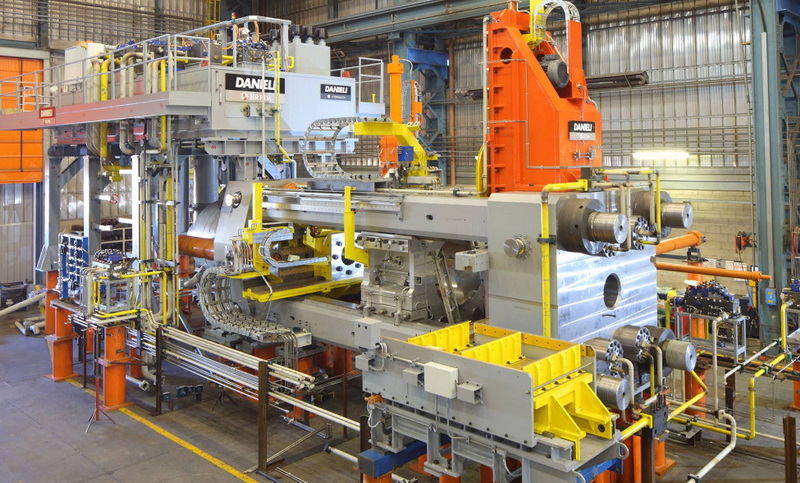

Sleutelcomponenten van een aluminium extrusiedruk

- Persbasis: de basis die alle andere componenten ondersteunt.

- Plaat: het deel dat de dobbelsteen vasthoudt en druk uitoefent op de aluminium billet.

- RAM: het mechanisme dat de knuppel door de dobbelsteen duwt.

- Container: de kamer waar de knuppel wordt geplaatst vóór extrusie.

- Tie -staven: structurele elementen die de integriteit en uitlijning van de pers behouden.

Het belang van een goede afstemming

1. Kwaliteitscontrole: juiste uitlijning zorgt voor uniforme extrusieprofielen en vermindert defecten.

2. Levensduur van apparatuur: vermindert slijtage op componenten, waardoor hun levensduur wordt verlengd.

3. Operationele efficiëntie: minimaliseert downtime veroorzaakt door verkeerde uitlijningsgerelateerde problemen.

Methoden voor het bereiken van perfecte afstemming

Het bereiken van perfecte aluminium extrusie -persuitlijning omvat verschillende methoden die kunnen worden gecategoriseerd in traditionele en moderne technieken.

Traditionele uitlijningstechnieken

Traditionele methoden worden al tientallen jaren gebruikt, maar kunnen tijdrovend en minder nauwkeurig zijn in vergelijking met moderne technieken:

- Optisch gereedschap: niveaus, trammelstangen en pluimbobs gebruiken om referentielijnen vast te stellen.

- Mechanische metingen: incrementele metingen van componenten met behulp van micrometers en meetstaven.

Hoewel deze methoden effectief zijn, vereisen ze vaak aanzienlijke downtime voor installatie en metingen.

Moderne uitlijningstechnieken

Moderne technologie heeft een revolutie teweeggebracht in de manier waarop uitlijning wordt uitgevoerd in aluminium extrusiepersen:

- Laser-trackers: deze apparaten bieden metingen met een hoge nauwkeurigheid door laserstralen bij te houden die op verschillende componenten worden gereflecteerd. Ze kunnen meerdere punten tegelijkertijd meten, waardoor de meettijd aanzienlijk wordt verkort en de nauwkeurigheid wordt verbeterd.

- 3D -coördinatenmeetsystemen (CMS): deze systemen gebruiken geavanceerde sensoren om een uitgebreid 3D -model van de perscomponenten te maken. Dit zorgt voor realtime monitoring van uitlijning tijdens de werking.

- Digitale kantelindicatoren: gebruikt in combinatie met lasertrackers, volgen deze apparaten hoekige bewegingen van componenten onder operationele belastingen.

Stappen voor effectieve aluminium extrusie -persuitlijning

1. Eerste inspectie:

- Voer een grondige inspectie uit van alle perscomponenten om zichtbare verkeerde afstemming of slijtage te identificeren.

2. Stel referentiepunten in:

- Stel referentiepunten op met behulp van optische gereedschappen of lasertrackers om te dienen als benchmarks voor uitlijning.

3. Meet componentrelaties:

- Gebruik 3D CMS- of lasertrackers om de geometrische relaties tussen belangrijke componenten zoals de RAM, Container en Die te meten.

4. Pas componenten indien nodig aan:

- Basis op basis van meetgegevens aanpassingen aan individuele componenten (bijv. Grenzende platen of aanpassingsstaven) om een goede uitlijning te bereiken.

5. Monitor tijdens gebruik:

- Implementeer continue monitoring met behulp van digitale tilt -indicatoren en lasertrackers om doorlopende afstemming tijdens de productie te garanderen.

6. Regelmatige onderhoudscontroles:

- Plan regelmatige onderhoudscontroles om de afstemming opnieuw te beoordelen en de nodige aanpassingen te maken op basis van slijtagepatronen waargenomen tijdens de werking.

Veel voorkomende uitdagingen bij het bereiken van afstemming

Het bereiken van perfecte aluminium extrusiepersuitlijning kan een uitdaging zijn vanwege verschillende factoren:

- Thermische expansie: componenten kunnen zich anders uitzetten onder operationele temperaturen, wat hun afstemming beïnvloedt.

- slijtage na verloop van tijd: continu gebruik kan leiden tot slijtage in kritieke gebieden zoals tie -staven en platen, waardoor frequente herschikking nodig is.

- Complexe geometrieën: de complexiteit van bepaalde geëxtrudeerde vormen kan gespecialiseerde hulpmiddelen of technieken vereisen voor de juiste afstemming.

Geavanceerde technieken voor precisie -afstemming

Naast traditionele en moderne methoden, kunnen verschillende geavanceerde technieken de precisie in aluminium extrusiepersuitlijning verbeteren:

Eindige elementanalyse (FEA)

Eindige elementanalyse kan worden gebruikt om te simuleren hoe verschillende spanningen de componentuitlijning onder verschillende operationele omstandigheden beïnvloeden. Door deze simulaties te analyseren, kunnen ingenieurs potentiële verkeerde uitlijningen voorspellen voordat ze zich voordoen en ontwerpen dienovereenkomstig aanpassen.

Realtime monitoringsystemen

Het integreren van sensoren in de extrusiepers zorgt voor realtime monitoring van componentposities. Deze sensoren kunnen onmiddellijke feedback geven als een component tijdens de werking van zijn optimale positie afwijkt, waardoor snelle corrigerende acties mogelijk zijn.

Voorspellende onderhoudstechnologieën

Het gebruik van voorspellende onderhoudstechnologieën kan helpen anticiperen op wanneer er verkeerde uitlijning kan optreden op basis van historische gegevenstrends. Deze proactieve aanpak minimaliseert onverwachte uitvaltijd door onderhoud te plannen voordat zich problemen voordoen.

De rol van training in afstemmingspraktijken

Trainingsoperators en onderhoudspersoneel op de juiste uitlijningstechnieken is essentieel voor het handhaven van optimale prestaties in aluminium extrusiepersen:

- Regelmatige trainingssessies moeten zowel traditionele methoden als moderne technologieën behandelen.

- Het benadrukken van het belang van nauwkeurige metingen kan leiden tot een betere naleving van onderhoudsschema's.

- Operators moeten bekend zijn met het interpreteren van gegevens van geavanceerde meetsystemen zoals lasertrackers en CMS -apparaten.

Case studies in succesvolle afstemmingspraktijken

Verschillende bedrijven hebben met succes geavanceerde afstemmingspraktijken geïmplementeerd die leiden tot aanzienlijke verbeteringen in efficiëntie:

1. Een toonaangevende fabrikant van de auto -onderdelen heeft lasertracker -technologie aangenomen voor hun extrusiepers, wat resulteerde in een vermindering van downtime met 30% als gevolg van problemen met verkeerde uitlijning.

2. Een producent van de lucht- en ruimtevaartcomponent heeft realtime monitoringsystemen geïntegreerd in hun persen, waardoor ze consequent precieze toleranties konden handhaven en tegelijkertijd de schrootpercentages met 25%verlaagden.

3. Een bedrijfsmateriaalbedrijf gebruikte voorspellende onderhoudstechnologieën waarmee ze onderhoud kunnen plannen op basis van werkelijke gebruikspatronen in plaats van willekeurige tijdlijnen, wat leidde tot verbeterde productiviteit.

Conclusie

Het bereiken van perfecte aluminium extrusiepersuitlijning is essentieel voor het handhaven van de productkwaliteit en de operationele efficiëntie. Door gebruik te maken van een combinatie van traditionele methoden en moderne technologie naast geavanceerde praktijken zoals FEA en realtime monitoringsystemen, kunnen fabrikanten ervoor zorgen dat hun persen op optimale prestatieniveaus werken. Regelmatig monitoring en onderhoud zijn cruciaal bij het in stand houden van deze afstemming in de loop van de tijd, wat uiteindelijk leidt tot verminderde downtime en verhoogde productiviteit.

FAQ's

1. Wat zijn de tekenen van verkeerde uitlijning in een aluminium extrusiedruk?

Verkeerde uitlijningssignalen omvatten ongelijke extrusieprofielen, verhoogde slijtage van componenten, ongebruikelijke geluiden tijdens de werking en overmatige schrootpercentages.

2. Hoe vaak moet ik mijn extrusiepersuitlijning controleren?

Het wordt aanbevolen om de uitlijning ten minste eenmaal elke productiecyclus of na aanzienlijk onderhoudswerkzaamheden op de pers te controleren.

3. Kan ik uitlijningscontroles uitvoeren terwijl de pers werkt?

Hoewel sommige moderne technologieën tijdens het bedrijf metingen mogelijk maken, is het over het algemeen veiliger om controles uit te voeren wanneer de pers niet onder lading is.

4. Welke tools zijn het beste voor het meten van persuitlijning?

Lasertrackers en 3D -coördinatenmeetsystemen behoren tot de beste tools voor nauwkeurige meting van persuitlijning vanwege hun precisie en efficiëntie.

5. Hoe beïnvloedt thermische expansie de uitlijning van de extrusiepers?

Thermische expansie kan ervoor zorgen dat componenten uit hun uitgelijnde posities verschuiven als ze tijdens de werking opwarmen; Aldus kunnen aanpassingen nodig zijn op basis van temperatuurveranderingen.

Citaten:

[1] https://aluminium-guide.com/extrusion-press-alignment/

[2] https://www.brilextechnical.com/blog/modular-marine-cable- laying-turntables-0

[3] https://www.ptonline.com/articles/extrusion-know-how-proper-alignment-saves-wear-tearor-worse

[4] https://waykenrm.com/blogs/aluminum-extrusion/

[5] https://www.alcircle.com/news/tech-trends-diving-the-aluminium-extrusion-industry-111131

[6] https://www.oasisalignment.com/blog/laser-tracker-technology-for-aluminum-extrusion-press-alignment/

[7] https://americandouglasmetals.com/2024/05/19/understanding-the-aluminum-extrusion-process/

[8] https://insights.made-in-china.com/common-failures-and-preventive-mesures-of-aluminum-profile-extrusion-press-machine_tauaomcjunhf.html

[9] https://yamunaind.com/innovation-spotlight-recent-advancements-in-aluminium-extrusion-technology/

[10] http://www.a-solution.com.au/pdfs/extrusion%20press%20alignment%20With%20Modern%20Technology%20et2000.pdf

[11] https://nationalindustries.world/2025/01/02/the-future-of-aluminum-how-extrusion-technology-is-transforming-industries/

[12] http://www.a-solution.com.au/pdfs/brochure%20extrusion%20press%20al.pdf

[13] https://geminigroup.net/understanding-aluminum-extrusion-ys/

[14] https://www.researchgate.net/profile/abul-fazal-arif/publication/281905425_product_defects_in_aluminum_extrusion_and_its_impact _On_operational_cost/links/55FDC16908AE07629E2F1A1F/Productdefecten-in-aluminium-extrusie-en-impact-on-operational-cost.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf.pdf

[15] https://taberextrusions.com/how-taber-does-that-aluminum-extrusion-inovation-and-technology/

[16] https://bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

[17] https://www.reddit.com/r/machinists/comments/9f6p88/why_would_this_happen_every_12_hours_on_a_12/

[18] https://www.practicalmachinist.com/forum/threads/extrusion-guide-for-aluminium.189436/

[19] https://www.linkedin.com/pulse/how-solve-common-faults-aluminum-extrusion-press-wonsten

[20] https://www.atieuno.com/2023/07/17/aluminium-extrusion-process-guide/

[21] https://www.worthyhardware.com/news/aluminum-extrusion-process/

[22] https://dunawayinc.com/9-essential-Maintopy-tips-to-maximize-the-Life-Fy-Hydraulic-extrusion-press/