伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 有限要素分析(FEA)

>> リアルタイム監視システム

>> 予測メンテナンス技術

● 結論

● FAQ

>> 2。押出プレスアライメントを確認する頻度はどれくらいですか?

>> 3.マスコミの動作中にアライメントチェックを実行できますか?

>> 4.プレスアライメントを測定するのに最適なツールは何ですか?

>> 5.熱膨張は押出プレスアライメントにどのように影響しますか?

● 引用:

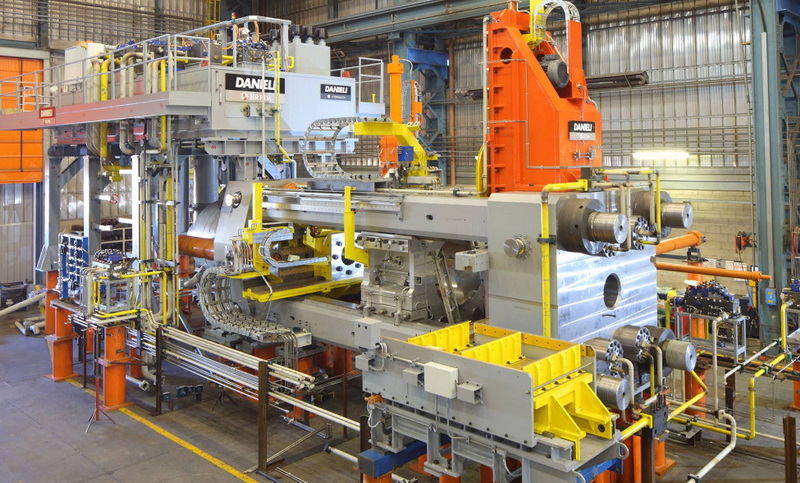

アルミニウム押出は 、アルミニウム合金からの複雑な形状とプロファイルの作成を可能にする広く使用されている製造プロセスです。ただし、高品質の出力を確保し、欠陥を最小化するためには、アルミニウム押出プレスで完全なアライメントを達成することが重要です。この記事では、重要なテクニック、ツール、ベストプラクティスをカバーする最適なアルミニウム押出プレスアライメントを実現する方法に関する包括的なガイドを提供します。

アルミニウム押出プレスの適切なアライメントには、すべてのコンポーネントが互いに正しく配置されるようにすることが含まれます。不整合は、一貫性のないダイパフォーマンス、コンポーネントでの不均一な摩耗、スペック外の壁の厚さなどの製品欠陥など、さまざまな問題につながる可能性があります。したがって、プレスコンポーネント間の幾何学的関係を理解することは、効果的なアラインメントに不可欠です。

- プレスベース:他のすべてのコンポーネントをサポートする基盤。

- プラテン:ダイを保持し、アルミニウムビレットに圧力をかける部分。

- RAM:ビレットをダイを通して押し込むメカニズム。

- コンテナ:押し出し前にビレットが配置されるチャンバー。

- タイロッド:マスコミの完全性とアラインメントを維持する構造要素。

1。品質管理:適切なアライメントにより、均一な押出プロファイルが保証され、欠陥が軽減されます。

2。機器の寿命:コンポーネントの摩耗と裂け目を減らし、寿命を延ばします。

3。運用効率:整列関連の問題によるダウンタイムを最小限に抑えます。

完璧なアルミニウム押出プレスアライメントの達成には、従来の技術と現代的な技術に分類できるいくつかの方法が含まれます。

従来の方法は何十年も使用されてきましたが、現代のテクニックと比較して時間がかかり、精度が低くなる可能性があります。

- 光学ツール:レベル、トランメルロッド、および垂直ボブを使用して、参照線を確立します。

- 機械的測定:マイクロメートルと測定ロッドを使用したコンポーネントの増分測定。

これらの方法は効果的ですが、多くの場合、セットアップと測定には大きなダウンタイムが必要です。

現代のテクノロジーは、アルミニウム押出プレスでのアラインメントの実行方法に革命をもたらしました。

- レーザートラッカー:これらのデバイスは、さまざまなコンポーネントに配置されたターゲットから反射されるレーザービームを追跡することにより、高精度測定を提供します。複数のポイントを同時に測定でき、測定時間を大幅に短縮し、精度を向上させることができます。

-3D座標測定システム(CMS):これらのシステムは、高度なセンサーを使用して、プレスコンポーネントの包括的な3Dモデルを作成します。これにより、動作中のアライメントのリアルタイム監視が可能になります。

- デジタルチルトインジケーター:レーザートラッカーと組み合わせて使用されているこれらのデバイスは、運用負荷の下でコンポーネントの角張った動きを監視します。

1。初期検査:

- すべてのプレスコンポーネントの徹底的な検査を実施して、目に見える不整合または摩耗を識別します。

2.参照ポイントの設定:

- 光学ツールまたはレーザートラッカーを使用して参照ポイントを確立して、アライメントのベンチマークとして機能します。

3。コンポーネントの関係を測定します。

- 3D CMSまたはレーザートラッカーを使用して、RAM、コンテナ、ダイなどの主要なコンポーネント間の幾何学的関係を測定します。

4.必要に応じてコンポーネントを調整します。

- 測定データに基づいて、適切なアライメントを実現するために、個々のコンポーネント(たとえば、プラテンのシミングまたはタイロッドの調整)を調整します。

5。操作中の監視:

- デジタルチルトインジケーターとレーザートラッカーを使用して継続的な監視を実装して、生産中に継続的な整合性を確保します。

6.定期的なメンテナンスチェック:

- 定期的なメンテナンスチェックをスケジュールして、操作中に観察された摩耗パターンに基づいてアライメントを再評価し、必要な調整を行います。

完璧なアルミニウム押出プレスアライメントを達成することは、さまざまな要因のために困難な場合があります。

- 熱膨張:コンポーネントは、運用温度の下で異なる拡張を行う可能性があり、アライメントに影響します。

- 時間の経過とともに摩耗:継続的な使用は、ネクタイロッドやプラテンなどの重要な領域での摩耗につながる可能性があり、頻繁な再編成を必要とします。

- 複雑なジオメトリ:特定の押し出された形状の複雑さには、適切なアライメントのために特殊なツールまたは技術が必要になる場合があります。

従来の方法と最新の方法に加えて、いくつかの高度な技術は、アルミニウム押出プレスアライメントの精度を高めることができます。

有限要素分析を使用して、さまざまなストレスがさまざまな動作条件下でコンポーネントのアライメントにどのように影響するかをシミュレートできます。これらのシミュレーションを分析することにより、エンジニアは発生する前に潜在的な不整合を予測し、それに応じて設計を調整できます。

センサーを押出プレスに統合すると、コンポーネント位置のリアルタイム監視が可能になります。これらのセンサーは、操作中に最適な位置から逸脱しているコンポーネントが迅速な是正処置を可能にする場合、すぐにフィードバックを提供できます。

予測メンテナンステクノロジーを利用することは、履歴データの傾向に基づいて、ミスアライメントがいつ発生するかを予測するのに役立ちます。この積極的なアプローチは、問題が発生する前にメンテナンスをスケジュールすることにより、予期しないダウンタイムを最小限に抑えます。

適切なアライメント技術に関するトレーニングオペレーターとメンテナンス担当者は、アルミニウム押出プレスで最適なパフォーマンスを維持するために不可欠です。

- 定期的なトレーニングセッションでは、従来の方法と最新のテクノロジーの両方をカバーする必要があります。

- 正確な測定の重要性を強調すると、メンテナンススケジュールの遵守が向上する可能性があります。

- オペレーターは、レーザートラッカーやCMSデバイスなどの高度な測定システムからのデータの解釈に精通している必要があります。

いくつかの企業は、効率の大幅な改善につながる高度なアライメントプラクティスの実装に成功しています。

1.主要な自動車部品メーカーは、押し出しプレスのためにレーザートラッカーテクノロジーを採用し、その結果、不整合の問題によりダウンタイムが30%減少しました。

2。航空宇宙コンポーネントの生産者は、リアルタイム監視システムをプレスに統合しました。これにより、スクラップレートを25%削減しながら、正確な許容範囲を一貫して維持することができました。

3.建設材料会社は、任意のタイムラインではなく実際の使用パターンに基づいてメンテナンスをスケジュールできる予測メンテナンス技術を利用し、生産性の向上につながりました。

完全なアルミニウム押出プレスアライメントを達成することは、製品の品質と運用効率を維持するために不可欠です。 FEAやリアルタイム監視システムなどの高度なプラクティスとともに、従来の方法と最新のテクノロジーの組み合わせを利用することにより、メーカーはプレスが最適なパフォーマンスレベルで動作することを保証できます。定期的な監視とメンテナンスは、時間の経過とともにこのアラインメントを維持する上で重要であり、最終的にはダウンタイムの短縮と生産性の向上につながります。

不整合標識には、不均一な押出プロファイル、コンポーネントの摩耗の増加、操作中の異常なノイズ、および過剰なスクラップレートが含まれます。

生産サイクルごとに少なくとも1回、または報道機関での重要なメンテナンス作業の後に、アラインメントを確認することをお勧めします。

一部の最新のテクノロジーでは、操作中に測定を可能にしますが、報道機関が負荷をかけていない場合、一般的にチェックを実行する方が安全です。

レーザートラッカーと3D座標測定システムは、精度と効率のために、プレスアライメントの正確な測定に最適なツールです。

熱膨張により、コンポーネントは動作中に加熱されると、整列位置からシフトします。したがって、温度変化に基づいて調整が必要になる場合があります。

[1] https://aluminium-guide.com/extrusion-press-alignment/

[2] https://www.brilextechnical.com/blog/modular-marine-cable-laying-turntables-0

[3] https://www.ptonline.com/articles/extrusion-know-how-proper-alignment-saves-wear-tearor-worse

[4] https://waykenrm.com/blogs/aluminum-extrusion/

[5] https://www.alcircle.com/news/tech-trends-driving-the-aluminium-extrusion-industry-11131

[6] https://www.oasisalignment.com/blog/laser-tracker-technology-for-aluminum-extrusion-press-alignment/

[7] https://americandouglasmetals.com/2024/05/19/understanding-the-aluminum-extrusion-process/

[8] https://insights.made-in-china.com/common-failures-and-preventive-measures of-aluminum-profile-extrusion-machine_tauaomcjunhf.html

[9] https://yamunaind.com/innovation-potlight-recent-advancements-in-aluminium-extrusion-technology/

[10] http://www.a-solution.com.au/pdfs/extrusion%20press%20alignment%20with%20modern%20technology%20et2000.pdf

[11] https://nationalIndustries.world/2025/01/02/the-future-of-aluminum-how-extrusion-technology-is-transforming-industries/

[12] http://www.a-solution.com.au/pdfs/brochure%20extrusion%20press%20al.pdf

[13] https://geminigroup.net/understanding-aluminum-extrusion-dies/

[14] https://www.researchgate.net/profile/abul-fazal-arif/publication/281905425_product_defects_in_aluminum_extrusion_and_its_its_impact _ON_OPERATIONAL_COST/LINKS/55FDC16908AE07629E2F1A1F/PRODUCT-DEFECTS-IN-ALMIUNIUM-EXTRUSION-AND-INVACT-ON-OPERATIONAL-COST.pdf

[15] https://taberextrusions.com/how-taber-does-that-aluminum-extrusion-innovation-and-technology/

[16] https://bonnellalumunium.com/tech-info-resources/aluminum-extrusion-process/

[17] https://www.reddit.com/r/machinists/comments/9f6p88/why_would_this_happen_every_12_hours_on_a_12/

[18] https://www.practicalmachinist.com/forum/threads/extrusion-guide-for-aluminium.189436/

[19] https://www.linkedin.com/pulse/how-solve-common-faults-aluminum-extrusion-press-wonsten

[20] https://www.atieuno.com/2023/07/17/aluminium-extrusion-process-guide/

[21] https://www.worthyhardware.com/news/aluminum-extrusion-process/

[22] https://dunawayinc.com/9-essential-maintenance-tips-to-maximize-the-life-your-hydraulic-extrusion-press/