Inhoudsmenu

● Inleiding tot aluminiumextrusie

● Factoren die de kosten van aluminiumextrusie beïnvloeden

>> 1. Grondstofkosten

>> 2. Kosten van extrusiematrijzen

>> 3. Profielcomplexiteit en -grootte

>> 4. Productievolume

>> 5. Afwerking en secundaire bewerkingen

>> 6. Legeringselectie

● Prijsstructuur voor aluminiumextrusie

● Kostenbesparende strategieën bij aluminiumextrusie

>> 1. Ontwerpoptimalisatie

>> 2. Volumeplanning

>> 3. Standaardprofielen

>> 4. Materiaalkeuze

>> 5. Afwerkingsoverwegingen

● De toekomst van de kosten van aluminiumextrusie

● Conclusie

● Veelgestelde vragen

>> Vraag 1: Wat zijn de gemiddelde kosten per pond voor aluminiumextrusie?

>> Vraag 2: Hoe beïnvloedt de keuze van de aluminiumlegering de extrusiekosten?

>> Vraag 3: Wat is het typische kostenbereik voor een aluminium extrusiematrijs?

>> Vraag 4: Welke invloed heeft het productievolume op de kosten van aluminiumextrusie?

>> Vraag 5: Wat zijn enkele effectieve strategieën om de extrusiekosten van aluminium te verlagen?

Inleiding tot aluminiumextrusie

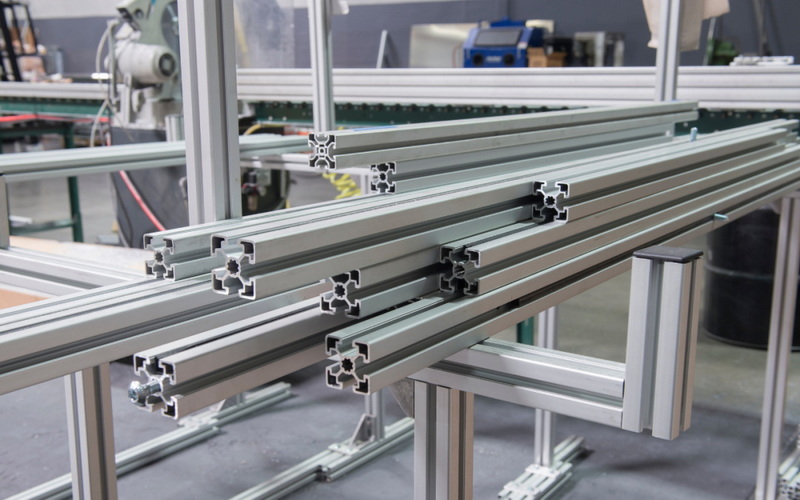

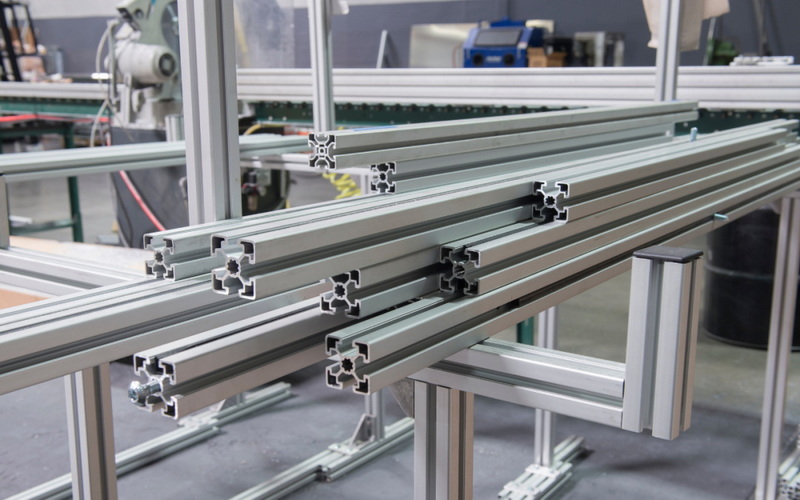

Aluminiumextrusie is een veelzijdig productieproces dat een revolutie teweeg heeft gebracht in verschillende industrieën, van de bouw en de automobielsector tot de lucht- en ruimtevaart en consumentengoederen. Bij dit proces wordt verwarmd aluminium door een matrijs geperst om profielen met specifieke dwarsdoorsnedevormen te creëren. De resulterende geëxtrudeerde aluminiumproducten staan bekend om hun sterkte, lichtgewichteigenschappen en corrosieweerstand. Eén vraag die echter vaak opkomt bij het overwegen van aluminiumextrusie voor een project is: 'Hoeveel kost aluminiumextrusie?'

Om deze vraag uitgebreid te beantwoorden, moeten we ons verdiepen in de verschillende factoren die de prijsstelling van aluminiumextrusie beïnvloeden. Dit artikel onderzoekt de fijne kneepjes van de aluminium-extrusiekosten, van grondstofprijzen tot productieprocessen, en geeft inzicht in hoe u uw projectbudget kunt optimaliseren en tegelijkertijd hoogwaardige resultaten kunt behalen.

Factoren die de kosten van aluminiumextrusie beïnvloeden

1. Grondstofkosten

De kosten van ruw aluminium zijn de belangrijkste factor bij het bepalen van de totale prijs van aluminiumextrusie. De aluminiumprijzen fluctueren op basis van de mondiale marktomstandigheden, vraag en aanbod en geopolitieke factoren. Vanaf 2024 heeft de aluminiummarkt een aanzienlijke volatiliteit gekend, met prijzen variërend van $2.000 tot $3.000 per ton. Deze fluctuatie heeft een directe invloed op de kosten van aluminium-extrusieprojecten.

2. Kosten van extrusiematrijzen

De extrusiematrijs is een cruciaal onderdeel in het aluminium-extrusieproces. Het is een op maat gemaakt gereedschap dat het aluminium tot het gewenste profiel vormt. De matrijskosten kunnen aanzienlijk variëren, afhankelijk van de complexiteit van het profiel en het verwachte productievolume. Voor standaardprofielen kunnen de matrijskosten variëren van $500 tot $1.000, terwijl complexe of grote matrijzen voor aangepaste profielen tot $2.000 of meer kunnen kosten.

3. Profielcomplexiteit en -grootte

De complexiteit en grootte van het aluminium profiel hebben rechtstreeks invloed op de extrusiekosten. Eenvoudige, kleine profielen zijn over het algemeen goedkoper te produceren dan grote, ingewikkelde profielen. Dit komt omdat complexe profielen mogelijk meer materiaal, langere productietijden en mogelijk meerdere extrusiepassages vereisen om de gewenste vorm te bereiken.

4. Productievolume

De hoeveelheid aluminium extrusies die nodig is voor een project speelt een belangrijke rol bij het bepalen van de kosten per eenheid. Grotere productieruns resulteren doorgaans in lagere kosten per eenheid vanwege schaalvoordelen. De initiële instelkosten, inclusief matrijsvoorbereiding en machinekalibratie, kunnen over een groter aantal eenheden worden gespreid, waardoor de totale kosten per stuk worden verlaagd.

5. Afwerking en secundaire bewerkingen

Veel aluminiumprofielen ondergaan na het extrusieproces een aanvullende afwerking of nabewerking. Deze kunnen het volgende omvatten:

- Anodiseren

- Poedercoating

- Schilderen

- Op lengte knippen

- Boren

- Bewerking

Elk van deze processen draagt bij aan de totale kosten van de aluminiumextrusie. De keuze van de afwerking heeft niet alleen invloed op het uiterlijk, maar ook op de duurzaamheid en functionaliteit van het eindproduct.

6. Legeringselectie

Het type aluminiumlegering dat in het extrusieproces wordt gebruikt, kan de kosten aanzienlijk beïnvloeden. Gangbare legeringen zoals 6061 of 6063 zijn over het algemeen goedkoper, terwijl gespecialiseerde legeringen met verbeterde eigenschappen duurder kunnen zijn. De keuze van de legering hangt af van de specifieke vereisten van de toepassing, zoals sterkte, corrosieweerstand of thermische geleidbaarheid.

Prijsstructuur voor aluminiumextrusie

Als u de prijsstructuur voor aluminium-extrusie begrijpt, kunt u de kosten voor uw project beter inschatten. Over het algemeen wordt aluminiumextrusie op twee manieren geprijsd:

1. Prijs per pond: deze methode is gebruikelijk voor standaardprofielen en grote bestellingen. Vanaf 2024 variëren de prijzen doorgaans van $ 3 tot $ 5 per pond voor gewone profielen, terwijl op maat gemaakte of gespecialiseerde extrusies $ 5 tot $ 10 per pond of meer kunnen kosten.

2. Prijs per voet: Voor kleinere bestellingen of bij aankoop bij distributeurs wordt de prijs vaak per voet extrusie gegeven. Dit kan variëren van een paar dollar per voet voor eenvoudige profielen tot $ 20 of meer voor complexe of grote doorsneden.

Kostenbesparende strategieën bij aluminiumextrusie

Hoewel de kosten voor aluminiumextrusie kunnen oplopen, zijn er verschillende strategieën die u kunt gebruiken om uw budget te optimaliseren zonder concessies te doen aan de kwaliteit:

1. Ontwerpoptimalisatie

Nauw samenwerken met extrusie-experts om uw profielontwerp te optimaliseren, kan tot aanzienlijke kostenbesparingen leiden. Eenvoudige veranderingen in wanddikte of profielgeometrie kunnen het materiaalgebruik en de complexiteit van de extrusie verminderen, waardoor de totale kosten worden verlaagd.

2. Volumeplanning

Plan indien mogelijk grotere productieruns om te profiteren van schaalvoordelen. Dit kan de kosten per eenheid van uw extrusies aanzienlijk verlagen.

3. Standaardprofielen

Overweeg om waar mogelijk standaardprofielen te gebruiken. Deze profielen hebben bestaande matrijzen en worden in grote hoeveelheden geproduceerd, waardoor ze kosteneffectiever zijn dan op maat gemaakte ontwerpen.

4. Materiaalkeuze

Kies de meest geschikte legering voor uw toepassing. Hoewel gespecialiseerde legeringen betere eigenschappen kunnen bieden, zijn ze vaak kostbaar. In veel gevallen kunnen standaardlegeringen zoals 6061 of 6063 tegen lagere kosten aan de projectvereisten voldoen.

5. Afwerkingsoverwegingen

Overweeg zorgvuldig de noodzaak van afwerkingsprocessen. Hoewel afwerkingen zoals anodiseren of poedercoaten het uiterlijk en de duurzaamheid kunnen verbeteren, dragen ze ook bij aan de totale kosten. Voor sommige toepassingen kan de natuurlijke afwerking van het geëxtrudeerde aluminium voldoende zijn.

De toekomst van de kosten van aluminiumextrusie

Als we naar de toekomst kijken, zullen verschillende factoren waarschijnlijk de kosten van aluminiumextrusie beïnvloeden:

1. Duurzaamheidsinitiatieven: De drang naar duurzamere productieprocessen kan leiden tot investeringen in groenere technologieën, wat mogelijk de prijsstelling kan beïnvloeden.

2. Automatisering en AI: Een toenemend gebruik van automatisering en kunstmatige intelligentie in het extrusieproces zou kunnen leiden tot verbeterde efficiëntie en mogelijk lagere kosten.

3. Ontwikkelingen op het gebied van nieuwe legeringen: Voortdurend onderzoek naar nieuwe aluminiumlegeringen kan resulteren in materialen met verbeterde eigenschappen, mogelijk tegen verschillende prijsniveaus.

4. Mondiale economische factoren: Veranderingen in het mondiale handelsbeleid, de energiekosten en de beschikbaarheid van grondstoffen zullen een impact blijven hebben op de prijsstelling van aluminiumextrusie.

Conclusie

Het begrijpen van de kosten die gepaard gaan met aluminiumextrusie is cruciaal voor projectplanning en budgettering. Hoewel de initiële investering in aluminiumextrusie aanzienlijk lijkt, wegen de voordelen op de lange termijn vaak op tegen de kosten. De duurzaamheid, veelzijdigheid en recycleerbaarheid van aluminium extrusies maken ze tot een kosteneffectieve keuze voor veel toepassingen.

Door rekening te houden met factoren zoals grondstofkosten, matrijzen, profielcomplexiteit, productievolume en afwerkingsvereisten, kunt u weloverwogen beslissingen nemen over uw aluminium-extrusieprojecten. Houd er rekening mee dat een nauwe samenwerking met ervaren extrusieprofessionals u kan helpen uw ontwerpen en processen te optimaliseren, wat mogelijk tot aanzienlijke kostenbesparingen kan leiden.

Terwijl de aluminium-extrusie-industrie zich blijft ontwikkelen, zal het op de hoogte blijven van markttrends, technologische vooruitgang en duurzaamheidsinitiatieven van cruciaal belang zijn om de kosten effectief te beheersen. Met een zorgvuldige planning en strategische besluitvorming kan aluminiumextrusie hoogwaardige, kosteneffectieve oplossingen bieden voor een breed scala aan industriële en architecturale toepassingen.

Veelgestelde vragen

Vraag 1: Wat zijn de gemiddelde kosten per pond voor aluminiumextrusie?

A1: De gemiddelde kosten per pond voor aluminiumextrusie variëren doorgaans van €3 tot €5 voor gewone profielen. Op maat gemaakte of gespecialiseerde extrusies kunnen echter $ 5 tot $ 10 per pond of meer kosten, afhankelijk van factoren zoals complexiteit, volume en afwerkingsvereisten.

Vraag 2: Hoe beïnvloedt de keuze van de aluminiumlegering de extrusiekosten?

A2: De keuze van de aluminiumlegering kan de extrusiekosten aanzienlijk beïnvloeden. Gangbare legeringen zoals 6061 of 6063 zijn over het algemeen goedkoper, terwijl gespecialiseerde legeringen met verbeterde eigenschappen duurder kunnen zijn. De specifieke legering wordt gekozen op basis van de toepassingsvereisten, zoals sterkte, corrosieweerstand of thermische geleidbaarheid.

Vraag 3: Wat is het typische kostenbereik voor een aluminium extrusiematrijs?

A3: De kosten van een aluminium extrusiematrijs kunnen sterk variëren, afhankelijk van de complexiteit van het profiel en het verwachte productievolume. Voor standaardprofielen kunnen de matrijskosten variëren van $ 500 tot $ 1.000. Complexe of grote matrijzen voor aangepaste profielen kunnen tot $ 2.000 of meer kosten.

Vraag 4: Welke invloed heeft het productievolume op de kosten van aluminiumextrusie?

A4: Het productievolume heeft een aanzienlijke invloed op de kosten per eenheid van aluminiumextrusie. Grotere productieruns resulteren doorgaans in lagere kosten per eenheid vanwege schaalvoordelen. De initiële installatiekosten, inclusief matrijsvoorbereiding en machinekalibratie, kunnen over een groter aantal eenheden worden gespreid, waardoor de totale kosten per stuk worden verlaagd.

Vraag 5: Wat zijn enkele effectieve strategieën om de extrusiekosten van aluminium te verlagen?

A5: Verschillende strategieën kunnen de extrusiekosten van aluminium helpen verlagen:

1. Optimaliseer het profielontwerp om materiaalgebruik en complexiteit te minimaliseren.

2. Plan grotere productieruns om te profiteren van schaalvoordelen.

3. Gebruik waar mogelijk standaardprofielen in plaats van aangepaste ontwerpen.

4. Kies geschikte legeringen die voldoen aan de projectvereisten zonder onnodige premiumeigenschappen.

5. Houd zorgvuldig rekening met de noodzaak van afwerkingsprocessen, aangezien deze de totale kosten verhogen.