Eine Nachricht hinterlassen

- Heim

- Über uns

-

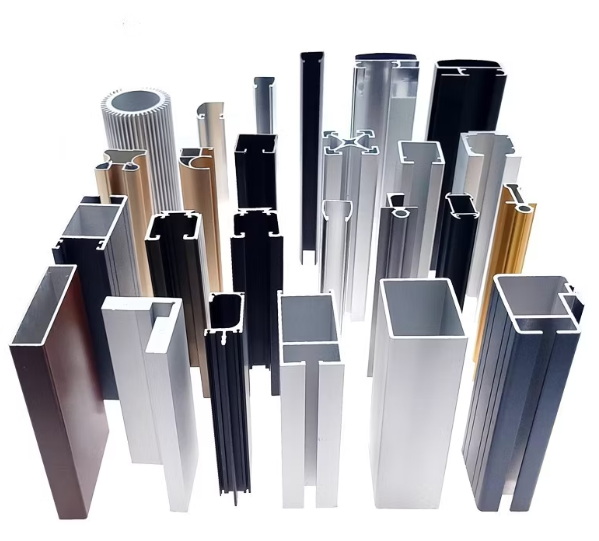

- Hersteller von Aluminium -Extrusionspresse

- Aluminium -Extrusion -Press -Lieferant

- Aluminium -Extruderhersteller

- Aluminium -Extruderlieferant

- Extrusion Press Machine Hersteller

- Extrusion Pressmaschinenlieferant

- Hersteller von Aluminium -Extrusionsleitungen

- Aluminium -Extrusionslinie -Lieferant

- Automatischer Extrusionsleitungshersteller

- Automatische Extrusionslinienlieferant

-

-

-

- Ausrüstung

- Stärke

- Video

- Service

- Nachricht

- Kontaktieren Sie uns

schließen

Wählen Sie Ihre Website

Global

Social Media

- Heim

- Über uns

-

- Hersteller von Aluminium -Extrusionspresse

- Aluminium -Extrusion -Press -Lieferant

- Aluminium -Extruderhersteller

- Aluminium -Extruderlieferant

- Extrusion Press Machine Hersteller

- Extrusion Pressmaschinenlieferant

- Hersteller von Aluminium -Extrusionsleitungen

- Aluminium -Extrusionslinie -Lieferant

- Automatischer Extrusionsleitungshersteller

- Automatische Extrusionslinienlieferant

-

-

-

- Ausrüstung

- Stärke

- Video

- Service

- Nachricht

- Kontaktieren Sie uns