Ponuka obsahu

● Úvod do vytláčania po prúde zariadenia

>> Kľúčové komponenty následného zariadenia

● Aplikácie vytláčania po prúde

● Dôležitosť následných zariadení pri efektívnosti výroby

>> Výhody prispôsobenia následného zariadenia

● Pokročilé technológie v po prúde extrúzie

>> Úloha automatizácie pri extrúzii po prúde

>> Udržateľnosť pri extrúzii po prúde

● Výzvy a budúci vývoj

● Záver

● Často kladené otázky

>> 1. Aká je primárna funkcia chladiacich systémov pri extrúzii po prúde?

>> 2. Ako prispievajú sťahovatelia k procesu extrúzie?

>> 3. Aké typy nožov sa bežne používajú pri extrúzii po prúde?

>> 4. Prečo sú vinutia systémy dôležité pri extrúzii po prúde?

>> 5. Ako využíva výroba prispôsobenia následného zariadenia?

Extrúzia po prúde zariadenia hrá rozhodujúcu úlohu vo výrobnom procese rôznych materiálov vrátane plastov, kovov a guma. Tieto kusy zariadení sú nevyhnutné na transformáciu surových extrudovaných materiálov na hotové výrobky, ktoré spĺňajú špecifické rozmery, tvary a normy kvality. V tomto článku sa ponoríme do kľúčových funkcií Extrúzia po prúde zariadenia , skúmanie ich typov, aplikácií a dôležitosti pri zabezpečovaní efektívnych výrobných procesov.

Úvod do vytláčania po prúde zariadenia

Extrúzia po prúde zariadenia sa vzťahuje na všetky zariadenia a stroje používané po samotnom procese extrúzie. Tieto stroje sú zodpovedné za chladenie, tvarovanie, rezanie a zhromažďovanie extrudovaného materiálu, čo zabezpečuje, že spĺňa požadované špecifikácie pre veľkosť, tvar, kvalitu povrchu a výkon.

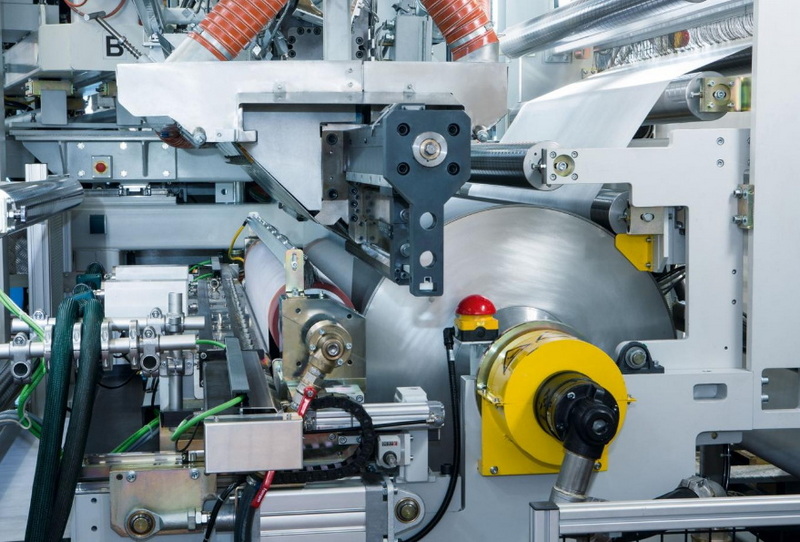

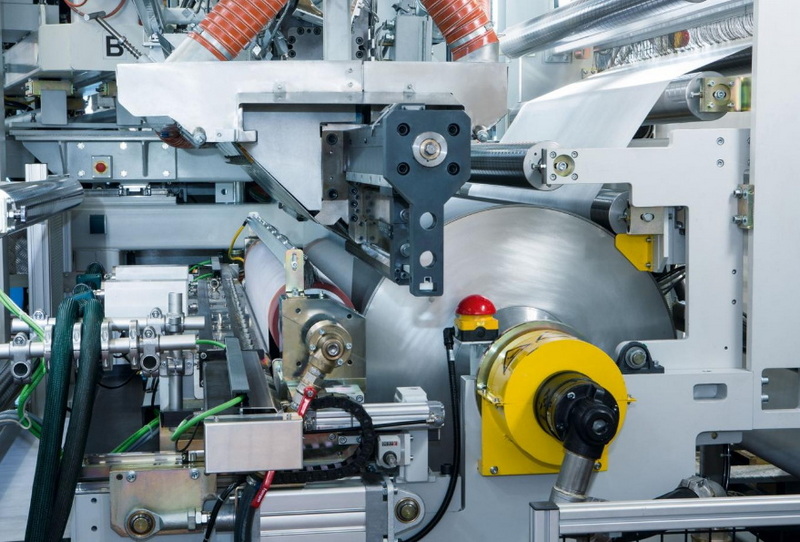

Kľúčové komponenty následného zariadenia

Medzi hlavné komponenty extrúzneho zariadenia patrí:

- Chladiace systémy: Používajú sa na rýchle stuhnutie extrudovaného materiálu po tom, čo opustí extrudér. Metódy chladenia môžu zahŕňať vodné kúpele, chladenie vzduchu alebo chladené valčeky. Napríklad nádrže na veľkosť vákua používajú záporný tlak na udržanie tvaru produktu počas chladenia. Výber metódy chladenia závisí od vlastností materiálu a požadovanej rýchlosti chladenia.

- Sťahovatelia: Tieto zariadenia čerpajú extrudovaný materiál cez výrobnú linku kontrolovanou rýchlosťou, udržiavajú napätie a zabezpečujú konzistentné rozmery. Bežné typy zahŕňajú sťahovatelia pásov, sťahovatelia húsenice a sťahovatelia valcov. Každý typ sťahovača je vhodný pre rôzne materiály a požiadavky na výrobu.

- Rezačky: Používa sa na oddelenie kontinuálneho extrudovaného produktu do požadovaných dĺžok. Typy zahŕňajú rotačné rezačky, rezačky lietajúcich nožov a píly. Výber rezačky závisí od materiálu a požadovanej presnosti. Napríklad otočné rezačky sa často používajú na vysokorýchlostné rezanie plastových profilov.

- Vinutia: rozhodujúce pre zhromažďovanie a skladovanie flexibilných, nepretržitých produktov, ako sú filmy, listy, vlákna alebo káble, do zvládnuteľných roliek alebo cievok. Tieto systémy zabezpečujú, aby bol materiál správne zarovnaný a napnutý počas vinutia, aby sa zabránilo záhybom alebo poškodeniu.

Aplikácie vytláčania po prúde

Extrúzia po prúde zariadenia sa široko používa v rôznych odvetviach vrátane:

- Plastové vytláčanie: nevyhnutné na výrobu rúr, profilov a listov. Chladiace nádrže, sťahovatelia, nožnice a navíjače zaisťujú, že tvar a rozmery extrudovaných výrobkov sa počas chladenia udržiavajú. Napríklad pri výrobe potrubí PVC chladiaci systém zaisťuje, že potrubie si zachová svoj kruhový tvar a rozmery.

- Extrúzia kovov: Používa sa pri výrobe hliníkových profilov. Po extrúzii môžu byť tieto profily potiahnuté plastom, ochladené, natiahnuté a rezané pred povrchovým dokončením. Po prúde zariadenia pomáha udržiavať presnosť a kvalitu potrebnú pre tieto aplikácie.

- Výroba gumy a káblov: Po prúde vybavenia je rozhodujúce pre manipuláciu a dokončenie gumových hadíc a káblov. Napríklad gumové hadice vyžadujú presné chladenie a tvarovanie, aby sa zabezpečila flexibilita a trvanlivosť.

Dôležitosť následných zariadení pri efektívnosti výroby

Po prúde vybavenia je nevyhnutné na zabezpečenie efektívnosti výroby a kvality výrobkov. Pomáha udržiavať rozmerovú presnosť, kvalitu povrchu a znižuje odpad, čím sa zvyšuje celková rýchlosť výroby. Optimalizáciou chladenia, ťahania, rezania a vinutia môžu výrobcovia dosiahnuť vyššiu mieru priepustnosti a lepšiu konzistenciu výrobkov.

Výhody prispôsobenia následného zariadenia

Prispôsobenie následného zariadenia umožňuje výrobcom lepšiu kontrolu kvality koncových výrobkov, zlepšovanie presnosti a rýchlosti počas výňatku. Toto je obzvlášť dôležité pre špecializované výrobky, ako sú lekárske hadičky a automobilové komponenty, kde je kritická presnosť a konzistentnosť. Prispôsobené zariadenie môže byť prispôsobené na manipuláciu s konkrétnymi materiálmi alebo geometriami produktu, čím sa zvyšuje celková účinnosť výrobnej linky.

Pokročilé technológie v po prúde extrúzie

Posledný pokrok v technológii viedol k sofistikovanejším následným zariadením, ktoré ponúka vylepšenú presnosť a automatizáciu. Napríklad integrácia senzorov a AI môže optimalizovať rýchlosti chladenia a regulácie napätia v reálnom čase, znížiť defekty a zlepšiť kvalitu produktu.

Úloha automatizácie pri extrúzii po prúde

Automatizácia hrá významnú úlohu v moderných procesoch extrúzie po prúde. Automatizované systémy môžu nepretržite monitorovať a upravovať výrobné parametre, zabezpečujú konzistentnú kvalitu výrobku a znižujú manuálnu prácu. To nielen zvyšuje účinnosť, ale tiež zvyšuje bezpečnosť minimalizáciou ľudského zásahu v potenciálne nebezpečných procesoch.

Udržateľnosť pri extrúzii po prúde

S rastúcim environmentálnym obavám sa odvetvie extrúzie zameriava na udržateľné postupy. Po prúde zariadenia môžu byť navrhnuté tak, aby minimalizovali spotrebu energie a zníženie odpadu. Napríklad použitie efektívnych chladiacich systémov môže znížiť náklady na energiu pri zachovaní kvality výrobku.

Výzvy a budúci vývoj

Napriek pokroku v zariadení na vytláčanie po prúde zostávajú výzvy. Jedným z hlavných problémov je vyváženie rýchlosti výroby s kvalitou produktu. Budúci vývoj sa pravdepodobne zameria na integráciu vyspelejších technológií, ako je prediktívna údržba a monitorovanie kvality v reálnom čase, na riešenie týchto výziev.

Záver

Záverom možno povedať, že extrúzne vybavenie je nevyhnutné vo výrobnom procese, čím sa zabezpečuje, že extrudované materiály sú správne tvarované, ochladené a dokončené tak, aby vyhovovali konkrétnym požiadavkám na výrobky. Pochopením kľúčových funkcií a aplikácií týchto kusov zariadení môžu výrobcovia optimalizovať svoje výrobné linky z hľadiska efektívnosti a kvality.

Často kladené otázky

1. Aká je primárna funkcia chladiacich systémov pri extrúzii po prúde?

Chladiace systémy sa používajú na rýchle spevnenie extrudovaného materiálu, udržiavanie jeho tvaru a predchádzanie deformácii. Bežné metódy zahŕňajú vodné kúpele a chladenie vzduchu.

2. Ako prispievajú sťahovatelia k procesu extrúzie?

Sťahovatelia čerpajú extrudovaný materiál cez výrobnú linku kontrolovanou rýchlosťou, zabezpečujú konzistentné rozmery a udržiavajú napätie, aby sa zabránilo deformácii.

3. Aké typy nožov sa bežne používajú pri extrúzii po prúde?

Bežné typy zahŕňajú rotačné rezačky, rezačky lietajúcich nožov a píly. Výber rezačky závisí od materiálu a požadovanej presnosti.

4. Prečo sú vinutia systémy dôležité pri extrúzii po prúde?

Vinutia systémy zhromažďujú a ukladajú flexibilné, nepretržité produkty, ako sú filmy a káble, do zvládnuteľných roliek alebo cievok, ktoré uľahčujú skladovanie a prepravu.

5. Ako využíva výroba prispôsobenia následného zariadenia?

Prispôsobenie následných zariadení umožňuje lepšiu kontrolu nad kvalitou produktu, zlepšením presnosti a rýchlosti počas výpisov, čo je obzvlášť prospešné pre špecializované výrobky.