Ponuka obsahu

● Úvod do extrúzie

>> Prehľad procesu extrúzie

● Výhody pokročilého zariadenia používaného pri extrúzii

>> 1. Zvýšená presnosť a konzistentnosť

>> 2. Zvýšená účinnosť a produktivita

>> 3. Udržateľnosť a energetická účinnosť

>> 4. Prispôsobenie a všestrannosť

>> 5. Nákladová efektívnosť

● Inovácie v extrúznej technológii

>> Úloha umelej inteligencie (AI)

>> Pokročilé senzorové technológie

● Aplikácie pokročilého extrúzneho zariadenia

>> Vytláčanie lekárskych hadíc

>> Hliníkové vytláčanie

>> Vytláčanie plastových filmov

● Budúci vývoj v oblasti extrúznej technológie

● Vplyv pokročilých extrúznych zariadení na priemysel

● Záver

● Často

>> 1. Aké sú kľúčové výhody používania pokročilých vytláčajúcich zariadení?

>> 2. Ako AI prispieva k procesu extrúzie?

>> 3. Akú úlohu zohrávajú pokročilé senzory v extrúzii?

>> 4. Ako podporuje moderné extrúzne vybavenie udržateľnosť?

>> 5. Aké odvetvia majú najväčší úžitok z pokročilých extrúznych technológií?

Extrúzia je základný proces v modernej výrobe, ktorý sa používa na vytváranie širokej škály výrobkov od plastov po kovy. Pokrok v zariadeniach používaných pri extrúzii výrazne zvýšil efektívnosť, presnosť a udržateľnosť tohto procesu. Tento článok skúma výhody pokročilých Vybavenie v extrúzii , zdôrazňujúc, ako inovácie v strojoch, automatizácii a materiáloch transformujú odvetvia.

Úvod do extrúzie

Extrúzia zahŕňa vynútenie materiálu cez matri, aby sa vytvoril produkt so špecifickým prierezovým tvarom. Tento proces je rozhodujúci v odvetviach, ako je automobilový priemysel, letecký priestor, výstavba a zdravotnícke pomôcky. Vďaka všestrannosti a efektívnosti extrúzie z neho robí nevyhnutný nástroj na výrobu vlastných komponentov na presné špecifikácie.

Prehľad procesu extrúzie

Proces extrúzie zvyčajne zahŕňa nasledujúce kroky:

1. Príprava materiálu: Suroviny sa privádzajú do extrudéra.

2. Topenie a miešanie: Materiál sa roztopí a zmieša sa v extrudérovom hlavni.

3. Tvarovanie: Roztavený materiál je vynútený matrici, aby sa dosiahol požadovaný tvar.

4. Chladenie a finalizácia: Extrudovaný produkt je ochladený a dokončený.

Výhody pokročilého zariadenia používaného pri extrúzii

1. Zvýšená presnosť a konzistentnosť

Pokročilé vybavenie v extrúzii, ako sú extrudéry poháňané servoprvoz, ponúka presnú kontrolu nad parametrami, ako je teplota, tlak a rýchlosť skrutky. Táto presnosť zaisťuje rovnomernosť v extrudovaných výrobkoch, znižuje odpad z materiálu a zvyšuje celkovú kvalitu. Servan-poháňané systémy umožňujú úpravy v reálnom čase, čo zabezpečuje, že proces extrúzie funguje v rámci optimálnych parametrov.

2. Zvýšená účinnosť a produktivita

Moderné extrúzne stroje sú vybavené pokročilými riadiacimi systémami, ako sú programovateľné logické radiče (PLC), ktoré umožňujú monitorovanie a úpravy v reálnom čase. To má za následok konzistentné miery výstupu, rýchle výroby a zníženie prestoje. Integrácia automatizačných technológií tiež umožňuje nepretržitú prevádzku s minimálnym ľudským zásahom, čím sa ďalej zvyšuje produktivita.

3. Udržateľnosť a energetická účinnosť

Vysokoúčinné ohrievače a pokročilé chladiace systémy sú navrhnuté tak, aby znížili spotrebu energie pri zachovaní vysokokvalitných výstupov vytláčania. Tieto systémy sú v súlade s cieľmi udržateľnosti minimalizáciou odpadu a spotreby energie. Okrem toho môžu moderní extrudéri spracovať recyklované materiály, prispievať k obehovému hospodárstvu a znižujú vplyv na životné prostredie.

4. Prispôsobenie a všestrannosť

Pokročilé extrúzne stroje môžu spracovať širokú škálu materiálov vrátane bioplastov, čo umožňuje vlastné profily prispôsobené konkrétnym priemyselným potrebám. Táto flexibilita umožňuje rýchle prototypovanie a rýchlejší čas na trh pre nové výrobky. Schopnosť extrudovať komplexné tvary a profily tiež podporuje inovácie v oblasti dizajnu produktov.

5. Nákladová efektívnosť

Investovanie do moderných extrúznych zariadení ponúka nákladovo efektívne riešenia znížením potreby viacerých strojov, optimalizáciou využívania zdrojov a minimalizáciou odpadu. Energeticky efektívny návrh týchto strojov tiež vedie k nižším prevádzkovým nákladom. Okrem toho presnosť a konzistentnosť dosiahnutá pri pokročilom zariadení znižuje potrebu následného spracovania, čím sa ušetrí dodatočné náklady.

Inovácie v extrúznej technológii

Úloha umelej inteligencie (AI)

AI hrá rozhodujúcu úlohu pri optimalizácii extrúznych procesov analýzou údajov a predpovedaním výsledkov. Algoritmy AI umožňujú úpravy parametrov procesu v reálnom čase, zabezpečujú optimálny výkon a znižujú odpad materiálu. AI môže tiež predpovedať potenciálne problémy skôr, ako sa vyskytnú, umožňujúca proaktívnu údržbu a minimalizáciu prestojov.

Pokročilé senzorové technológie

Moderné senzory monitorujú prietok teploty, tlaku a materiálu s vysokou presnosťou a poskytujú spätnú väzbu v reálnom čase do riadiacich systémov. To umožňuje okamžité opravy na udržanie konzistentnej kvality produktu. Integrácia technológií internetu vecí ďalej zvyšuje zber a analýzu údajov, čo umožňuje informovanejšie rozhodovanie v procese extrúzie.

Aplikácie pokročilého extrúzneho zariadenia

Vytláčanie lekárskych hadíc

V lekárskom priemysle sa pokročilé extrúzne vybavenie používa na vytváranie vysoko kvalitných lekárskych skúmaviek s presnou hrúbkou steny a priemerom. Táto presnosť je rozhodujúca pre splnenie prísnych štandardov požadovaných v zdravotníckych prostrediach. Pokročilí extrudéri zabezpečujú, že lekárske hadičky spĺňajú potrebné špecifikácie pre bezpečnosť a výkon.

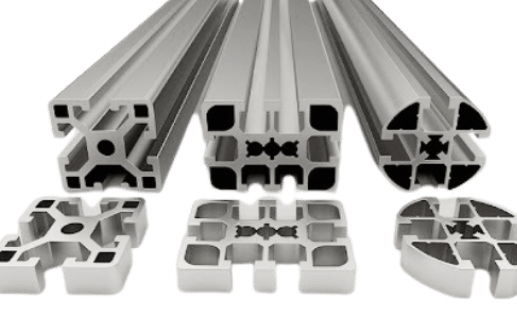

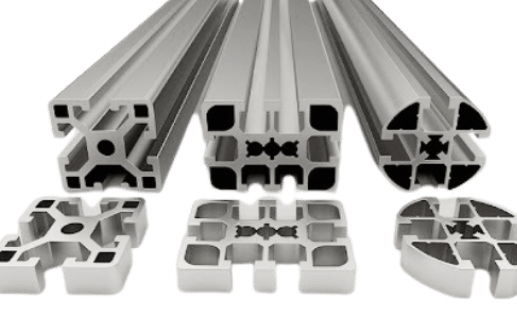

Hliníkové vytláčanie

Hliníková extrúzia sa vyvinula na vysoko automatizovaný proces, ktorý využíva technológie, ako je vysokotlakový extrúzia a kontrola kvality riadenej AI. To má za následok silnejšie a odolnejšie profily pre kritické odvetvia, ako je letecký priestor a obrana. Presnosť a konzistentnosť dosiahnutá s pokročilým zariadením sú nevyhnutné na výrobu komponentov, ktoré spĺňajú prísne požiadavky na bezpečnosť a výkon.

Vytláčanie plastových filmov

Plastové filmové prínosy z pokročilého vybavenia výrobou filmov s jednotnou hrúbkou a vlastnosťami. Je to rozhodujúce pre aplikácie, ako je obaly, kde integrita filmu priamo ovplyvňuje bezpečnosť produktu a trvanlivosť. Pokročilé extrudéry môžu tiež produkovať filmy so špecifickými bariérovými vlastnosťami, čím sa zvyšujú ich funkčnosť v rôznych aplikáciách.

Budúci vývoj v oblasti extrúznej technológie

Keďže sa technológia neustále vyvíja, môžeme očakávať ďalšie inovácie v extrúznych zariadeniach. Integrácia sofistikovanejších AI a algoritmov strojového učenia zlepší prediktívnu údržbu a optimalizáciu procesov. Okrem toho pokrok v materiálovej vede rozšíri rozsah materiálov, ktoré sa dajú extrudovať, čím sa otvorí nové možnosti pre návrh produktu a inovácie.

Vplyv pokročilých extrúznych zariadení na priemysel

Prijatie pokročilých extrúznych zariadení transformuje priemyselné odvetvia tým, že umožňuje výrobu vysoko kvalitných a vlastných komponentov efektívne a udržateľne. Táto transformácia je obzvlášť zrejmá v odvetviach, kde sú prvoradé presnosť a konzistentnosť, ako je letecký priestor a zdravotná starostlivosť. Ako sa priemyselné odvetvia naďalej vyvíjajú, úloha pokročilého extrúzneho vybavenia zostane ústredným prvkom pri splnení požiadaviek modernej výroby.

Záver

Výhody pokročilých zariadení používaných pri extrúzii sú mnohostranné, zvyšujú presnosť, efektívnosť, udržateľnosť a nákladovú efektívnosť. Ako sa odvetvia naďalej vyvíjajú, integrácia špičkových technológií, ako sú AI a pokročilé senzory, zostane rozhodujúca pre riadenie inovácií a splnenie požiadaviek modernej výroby.

Často

1. Aké sú kľúčové výhody používania pokročilých vytláčajúcich zariadení?

Medzi hlavné výhody patrí zvýšená presnosť a konzistentnosť, zvýšená účinnosť a produktivita, udržateľnosť a energetická účinnosť, prispôsobenie a univerzálnosť a nákladová efektívnosť.

2. Ako AI prispieva k procesu extrúzie?

AI prispieva analýzou údajov a predpovedaním výsledkov, čo umožňuje úpravy parametrov spracovania v reálnom čase pre optimálny výkon a znížený odpad.

3. Akú úlohu zohrávajú pokročilé senzory v extrúzii?

Pokročilé senzory monitorujú parametre procesu s vysokou presnosťou a poskytujú spätnú väzbu v reálnom čase na okamžité korekcie, aby sa zachovala konzistentná kvalita produktu.

4. Ako podporuje moderné extrúzne vybavenie udržateľnosť?

Moderné vybavenie podporuje udržateľnosť prostredníctvom zníženej spotreby energie, minimalizovaného odpadu a schopnosti spracovať recyklované materiály, ktoré sú v súlade s cieľmi životného prostredia.

5. Aké odvetvia majú najväčší úžitok z pokročilých extrúznych technológií?

Priemyselné odvetvia ako automobilový priemysel, letectvo, výstavba, zdravotnícke pomôcky a spotrebný tovar majú významne výnos z pokročilých extrúznych technológií z dôvodu potreby vysokokvalitných a vlastných komponentov.