Inhoudsmenu

● Inzicht in drogende extrusiegranulatie

>> Belangrijke componenten van een productielijn van een drogende extrusiegranulatie

● Voordelen van het drogen van extrusiegranulatie

● Toepassingen van drogende extrusiegranulatie

● Het vinden van een drogende extrusiegranulatieproductielijn

● Uitdagingen bij het drogen van extrusiegranulatie

● Toekomstige trends in drogende extrusiegranulatie

● Conclusie

● FAQ

>> 1. Wat is droge granulatie?

>> 2. Wat zijn de voordelen van het gebruik van een productielijn van een drogende extrusiegranulatie?

>> 3. Welke soorten producten kunnen met deze methode worden geproduceerd?

>> 4. Hoe werkt het droogproces in deze productielijn?

>> 5. Waar kan ik een productielijn voor het drogen van extrusiegranulatie kopen?

Droogextrusiegranulatie is een cruciaal proces in verschillende industrieën, met name bij de productie van meststoffen, farmaceutische producten en voedselproducten. Dit artikel zal de fijne kneepjes van Productielijnen van extrusiegranulatie van extrusie , inclusief hun componenten, processen en toepassingen. We zullen ook bespreken waar we deze productielijnen kunnen vinden en visuele hulpmiddelen bieden om het begrip te vergroten.

Inzicht in drogende extrusiegranulatie

Drooge extrusiegranulatie is een methode die de processen van extrusie en drogen combineert om korrels uit poedervormige materialen te produceren. Deze techniek is met name voordelig voor materialen die gevoelig zijn voor vocht of warmte, omdat het geen toevoeging van water of bindmiddelen vereist tijdens het granulatieproces. Het proces kan worden onderverdeeld in verschillende belangrijke fasen, die elk bijdragen aan de kwaliteit en kenmerken van het eindproduct.

Belangrijke componenten van een productielijn van een drogende extrusiegranulatie

1. Bereiding van grondstof:

- De eerste stap omvat het bereiden van grondstoffen die typisch kristalwater bevatten of een vochtgehalte van ongeveer 5%hebben. De deeltjesgrootte moet idealiter tussen 80 mesh tot 300 mesh zijn voor optimale granulatie. Juiste voorbereiding zorgt voor uniformiteit in het eindproduct.

2. Extrusieproces:

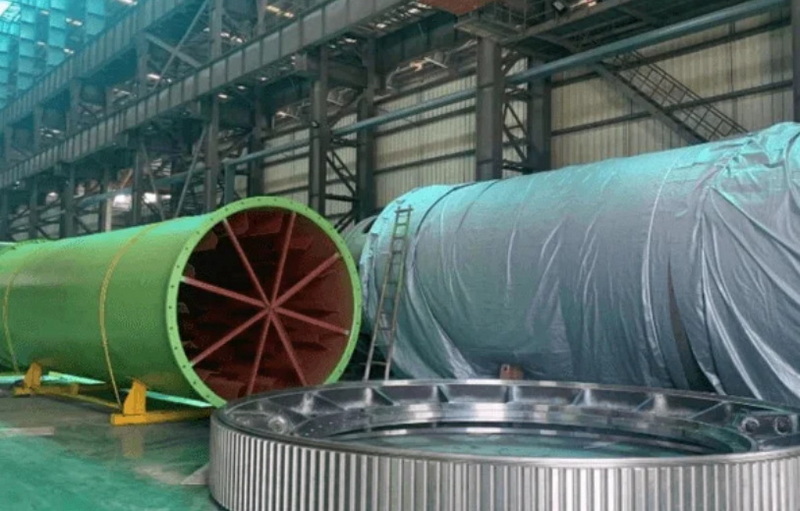

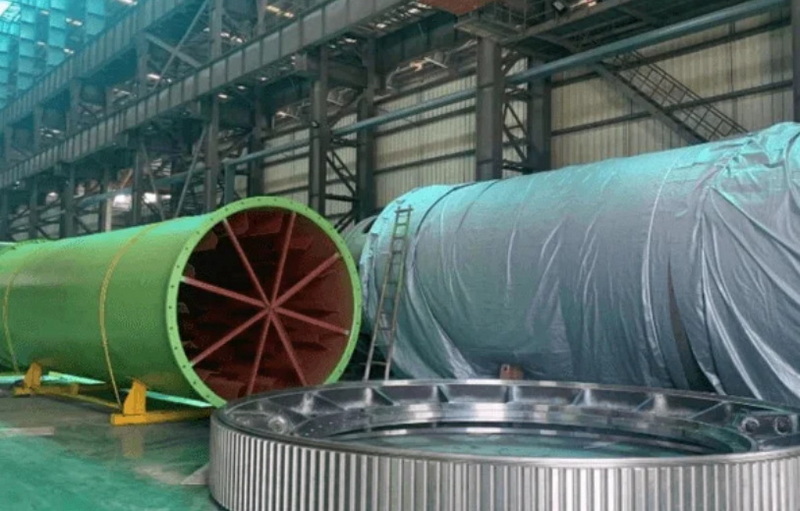

- In deze fase worden materialen ingevoerd in een extruder, waar ze worden onderworpen aan hoge druk door tegenrandende rollen. Deze druk compacteert de materialen in grote tabletten of pellets. Het ontwerp van de extruder kan variëren op basis van de materiaaleigenschappen en de gewenste uitgangsgrootte.

3. DROGENTE Fase:

- Na extrusie worden de gevormde pellets gedroogd met hete lucht. Het droogproces is cruciaal omdat het overtollig vocht verwijdert zonder de pellets te overhangen, waardoor hun structurele integriteit wordt gewaarborgd. Verschillende droogmethoden kunnen worden gebruikt, zoals gefluïdiseerde beddrogers of roterende drogers, afhankelijk van de productieschaal en specifieke vereisten.

4. Koelingsproces:

- Eenmaal gedroogd, worden de pellets gekoeld tot kamertemperatuur om vervorming of verzachting te voorkomen als gevolg van restwarmte. Koeling kan worden bereikt door luchtkoeling of waterkoelsystemen.

5. Screening en verpakking:

- De laatste fase omvat het screenen van de korrels op grootte -uniformiteit en verpakking voor distributie. De juiste verpakking is essentieel om de productkwaliteit tijdens opslag en transport te behouden.

Voordelen van het drogen van extrusiegranulatie

- Geen behoefte aan bindmiddelen: deze methode elimineert de behoefte aan extra bindmiddelen, die de zuiverheid van het eindproduct kunnen beïnvloeden. Dit is vooral belangrijk in farmaceutische toepassingen waar productintegriteit van cruciaal belang is.

- Energie -efficiëntie: het droogproces vereist lagere temperaturen in vergelijking met traditionele methoden, wat leidt tot energiebesparing. Deze efficiëntie verlaagt niet alleen de operationele kosten, maar minimaliseert ook de impact van het milieu.

- Hoge productie -efficiëntie: continue werkmogelijkheden zorgen voor hogere doorvoer en verminderde verwerkingstijden. Deze efficiëntie is van vitaal belang voor het voldoen aan de marktbehoeften zonder de kwaliteit in gevaar te brengen.

- Verbeterde productkwaliteit: de gecontroleerde omgeving tijdens extrusie en drogen zorgt ervoor dat de uiteindelijke korrels een consistente grootte en vorm hebben, wat cruciaal is voor toepassingen die nauwkeurige dosering of mengen vereisen.

Toepassingen van drogende extrusiegranulatie

- Productie van kunstmest: veelvuldig gebruikt bij het produceren van verschillende soorten meststoffen vanwege het vermogen om verschillende grondstoffen effectief te verwerken. Geklepen meststoffen bieden een betere stroombaarheid en toepassingsgemak in vergelijking met poedervormen.

- Farmaceutische producten: ideaal voor het produceren van korrels uit vochtgevoelige geneesmiddelen zonder hun werkzaamheid in gevaar te brengen. De uniformiteit in grootte helpt ook bij het bereiken van consistente dosering in tabletformuleringen.

- Voedselindustrie: werkzaam bij het maken van uniforme korrels voor voedseladditieven en supplementen. Smaaksupplementen en voedingssupplementen kunnen bijvoorbeeld profiteren van deze methode, omdat deze de oplosbaarheid en dispergeerbaarheid in voedselproducten verbetert.

- Chemische industrie: gebruikt voor het produceren van korrelige chemicaliën die specifieke deeltjesgroottes vereisen voor effectieve toepassing in verschillende chemische processen.

Het vinden van een drogende extrusiegranulatieproductielijn

Overweeg de volgende opties bij het zoeken naar een drogende extrusiegranulatieproductielijn:

- Fabrikanten en leveranciers: bedrijven die gespecialiseerd zijn in industriële machines bieden vaak op maat gemaakte oplossingen die zijn afgestemd op specifieke productiebehoeften. Opmerkelijke fabrikanten zijn onder andere Zhengzhou Shunxin Engineering Equipment Co., Ltd., dat verschillende modellen van droge granulators biedt die geschikt zijn voor verschillende productieschalen.

- Beurzen en exposities: het bijwonen van branchespecifieke beurzen kunnen inzicht geven in de nieuwste technologieën en apparatuur die beschikbaar zijn op de markt. Deze evenementen bevatten vaak live demonstraties waarmee potentiële kopers de prestaties van machines uit de eerste hand kunnen evalueren.

-Online marktplaatsen: websites zoals Alibaba en Made-in-China hebben talloze leveranciers die drogende extrusiegranulatiesystemen aanbieden. Met deze platforms kunnen kopers prijzen, specificaties en klantrecensies vergelijken voordat ze een aankoopbeslissing nemen.

Uitdagingen bij het drogen van extrusiegranulatie

Hoewel het drogen van extrusiegranulatie talloze voordelen biedt, zijn er ook uitdagingen die fabrikanten moeten aanpakken:

- Materiële variabiliteit: verschillende grondstoffen kunnen zich anders gedragen tijdens extrusie- en droogprocessen. Fabrikanten moeten grondig testen uitvoeren om optimale voorwaarden voor elk materiaaltype te bepalen.

- Onderhoud van apparatuur: regelmatig onderhoud is essentieel om een soepele werking te garanderen en downtime te voorkomen veroorzaakt door fouten van apparatuur. Dit omvat routinematige controles op extruders, drogers en koelsystemen.

- Energieverbruik: hoewel energiezuinig in vergelijking met andere methoden, blijft het optimaliseren van energieverbruik een prioriteit voor fabrikanten die de operationele kosten verder willen verlagen.

- Regelgevende naleving: in industrieën zoals farmaceutische producten en voedselproductie is de naleving van de regelgevingsnormen van cruciaal belang. Fabrikanten moeten ervoor zorgen dat hun processen voldoen aan de veiligheids- en kwaliteitsvoorschriften die worden vastgesteld door autoriteiten zoals de FDA of EMA.

Toekomstige trends in drogende extrusiegranulatie

De toekomst van de drogende extrusiegranulatie ziet er veelbelovend uit met de technologische vooruitgang:

- Automatisering: verhoogde automatisering in productielijnen zal de efficiëntie verbeteren door menselijke interventie te minimaliseren en tegelijkertijd consistente kwaliteitscontrole gedurende het hele proces te waarborgen.

- Smart Technologies: het opnemen van IoT-apparaten (Internet of Things) kunnen fabrikanten in realtime de apparatuurprestaties controleren, waardoor voorspellende onderhoudsstrategieën mogelijk zijn die de uitvaltijd verminderen.

- Duurzaamheidspraktijken: naarmate industrieën streven naar duurzaamheid, zullen innovaties gericht op het verminderen van afvalopwekking tijdens productieprocessen vaker voorkomen.

Conclusie

De productielijn van de drogende extrusiegranulatie is een essentieel systeem in moderne productieprocessen in verschillende industrieën. Het vermogen om korrels van hoge kwaliteit te produceren, maakt het efficiënt een voorkeurskeuze voor veel fabrikanten. Door zijn componenten en processen te begrijpen, kunnen bedrijven hun productielijnen optimaliseren voor een betere efficiëntie en productkwaliteit, terwijl ze uitdagingen aanpakken door innovatie en technologische vooruitgang.

FAQ

1. Wat is droge granulatie?

Droge granulatie is een proces dat poedermaterialen in korrels compacteert zonder vloeibare bindmiddelen of water te gebruiken. Het omvat meestal mechanische compressie via apparaten zoals rollompactoren.

2. Wat zijn de voordelen van het gebruik van een productielijn van een drogende extrusiegranulatie?

De voordelen omvatten energie-efficiëntie, eliminatie van bindmiddelen, hoge productiesnelheden, verbeterde productkwaliteit en geschiktheid voor vochtgevoelige materialen.

3. Welke soorten producten kunnen met deze methode worden geproduceerd?

Producten omvatten meststoffen, farmaceutische producten, voedseladditieven, korrelige chemicaliën en andere materialen die uniformiteit in grootte en vorm vereisen.

4. Hoe werkt het droogproces in deze productielijn?

Het droogproces maakt gebruik van hete lucht om vocht uit geëxtrudeerde pellets te verwijderen terwijl de temperatuur en de luchtstroom worden geregeld om oververhitting te voorkomen.

5. Waar kan ik een productielijn voor het drogen van extrusiegranulatie kopen?

U kunt deze systemen kopen van gespecialiseerde fabrikanten, online marktplaatsen zoals Alibaba of Made-in-China, of via industriële beurs die leveranciers van machines presenteren.