Inhoudsmenu

● Aluminium extrusie begrijpen

● Het aluminium extrusieproces

● Soorten aluminium extrusieprocessen

● Toepassingen van aluminium extrusies

● Voordelen van aluminium extrusie

● Uitdagingen in aluminium extrusie

● Innovaties in aluminium extrusietechnologie

● Milieuoverwegingen

● Toekomstige trends in aluminium extrusie

● Conclusie

● FAQ

>> 1. Welke materialen worden gebruikt voor aluminium extrusies?

>> 2. Hoe beïnvloedt de temperatuur het extrusieproces?

>> 3. Welke industrieën profiteren van aluminium extrusies?

>> 4. Kunnen aluminium extrusies worden gerecycled?

>> 5. Wat zijn gemeenschappelijke toepassingen van aluminium extrusies?

● Citaten:

Aluminium extrusie is een productieproces dat aluminiumlegering omzet in specifieke vormen, bekend als extrusies, door het door een dobbelsteen te dwingen. Dit proces wordt veel gebruikt in verschillende industrieën vanwege de veelzijdigheid, efficiëntie en de unieke eigenschappen van aluminium. In dit artikel zullen we het ingewikkelde proces achter aluminium extrusiemolens onderzoeken, met details over elke betrokken stap en het belang van deze methode in de moderne productie benadrukken.

Aluminium extrusie begrijpen

Aluminium extrusie omvat het verwarmen van aluminiumlegering totdat het vervormbaar wordt en vervolgens hoge druk uitoefent om het door een gevormde dobbelsteen te duwen. Het resultaat is een continu profiel dat kan worden gesneden tot gewenste lengtes. Dit proces kan complexe vormen creëren die lichtgewicht maar toch sterk zijn, waardoor aluminium extrusies ideaal zijn voor toepassingen in constructie, automotive, ruimtevaart en meer.

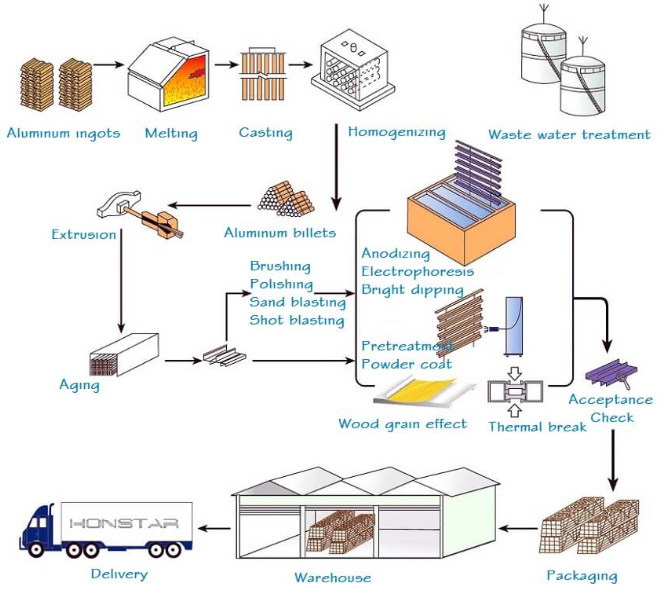

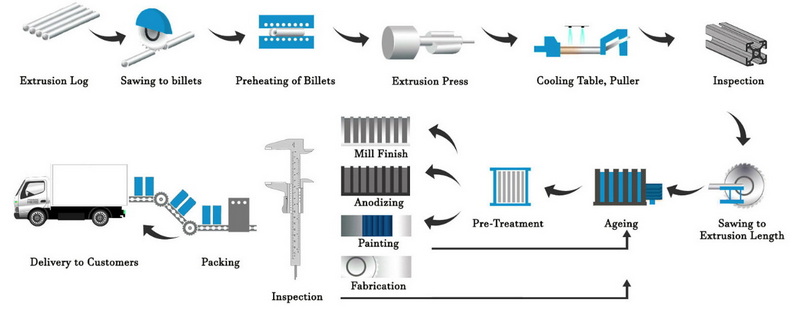

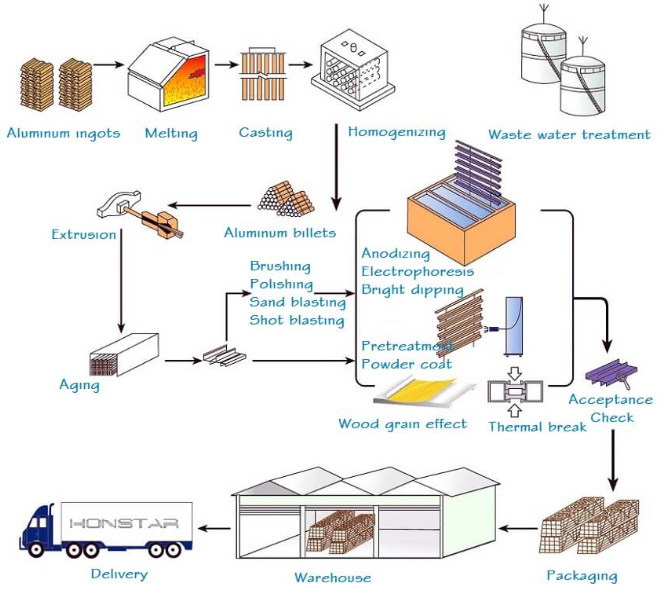

Het aluminium extrusieproces

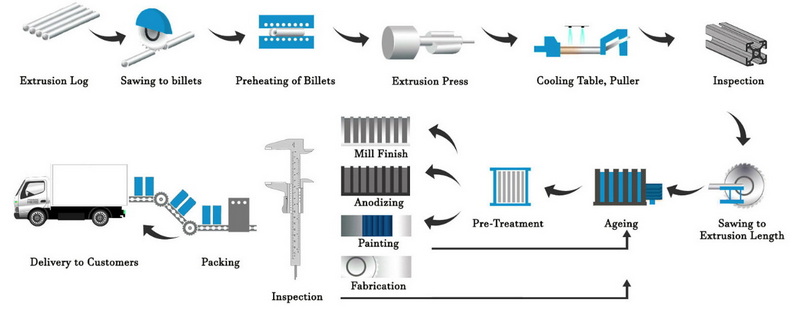

Het aluminium extrusieproces kan worden opgesplitst in verschillende belangrijke stappen:

1. Voorbereiding van de dobbelsteen

- De dobbelsteen is een cruciale component in het extrusieproces. Het is meestal gemaakt van staal en heeft een specifieke vorm die het uiteindelijke profiel van de aluminium extrusie bepaalt.

- Voor gebruik moet de matrijs worden voorverwarmd tot temperaturen tussen 450 ° F tot 500 ° F (ongeveer 232 ° C tot 260 ° C) om een optimale metaalstroom te garanderen en de levensduur te verlengen.

2. Het aluminium biljet verwarmen

- De grondstof voor extrusie is een aluminium billet, een solide cilindrisch stuk aluminiumlegering.

- De knuppel wordt in een oven verwarmd tot ongeveer 900 ° F (ongeveer 482 ° C). Deze verwarming maakt het aluminium zacht genoeg voor extrusie, terwijl het ervoor zorgt dat het solide blijft.

3. De biljet laden in de pers

- Eenmaal verwarmd, wordt de knuppel overgebracht naar een extrusiepers. De pers gebruikt hydraulische kracht om de knuppel door de dobbelsteen te duwen.

- Een RAM legt een enorme druk uit - tot 15.000 ton - door het verzacht aluminium door de opening van de diei.

4. Extrusie van aluminiumprofielen

- Naarmate de druk bouwt, breidt het aluminium uit en stroomt door de dobbelsteen, die opduikt als een continu profiel.

- Deze fase vereist zorgvuldige controle van temperatuur en druk om de consistentie en kwaliteit in de geëxtrudeerde vorm te behouden.

5. Koeling en blussen

- Na het verlaten van de dobbelsteen wordt het hot geëxtrudeerde profiel snel afgekoeld door een proces dat blussen wordt genoemd. Dit kan luchtkoeling of onderdompeling in water inhouden.

- Blussen helpt de microstructuur van het aluminium te stabiliseren en verbetert de mechanische eigenschappen.

6. Strekken en snijden

- Eenmaal afgekoeld, worden de geëxtrudeerde profielen rechtgetrokken met een stretchmachine. Deze stap corrigeert elke kromtrekken die zich tijdens extrusie heeft voorgedaan.

- De profielen worden vervolgens gesneden tot opgegeven lengtes met behulp van zagen.

7. verouderingsproces

- Om de gewenste sterkte -eigenschappen te bereiken, ondergaan geëxtrudeerde profielen een verouderingsproces. Dit kan op natuurlijke wijze worden gedaan bij kamertemperatuur of kunstmatig in een oven.

- Veroudering verbetert de hardheid en verbetert mechanische eigenschappen door gecontroleerde thermische behandelingen.

8. Afwerking bewerkingen

- Na veroudering kunnen extrusies aanvullende afwerkingsprocessen ondergaan, zoals anodiseren of schilderen om de corrosieweerstand en esthetische aantrekkingskracht te verbeteren.

- Ze kunnen ook verder worden gefabriceerd door snijden, bewerken of lassen, afhankelijk van hun beoogde toepassing.

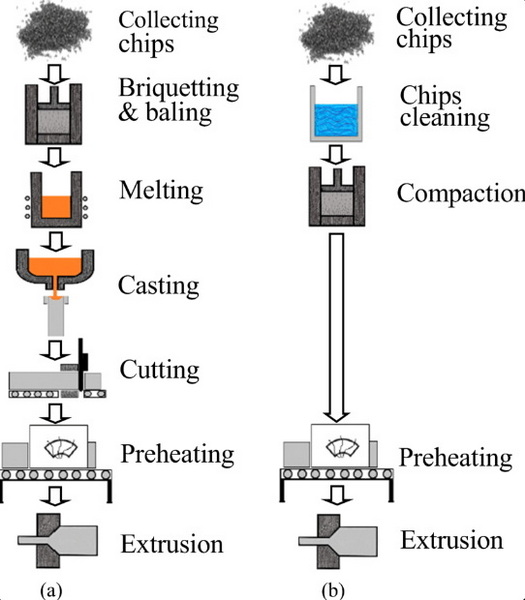

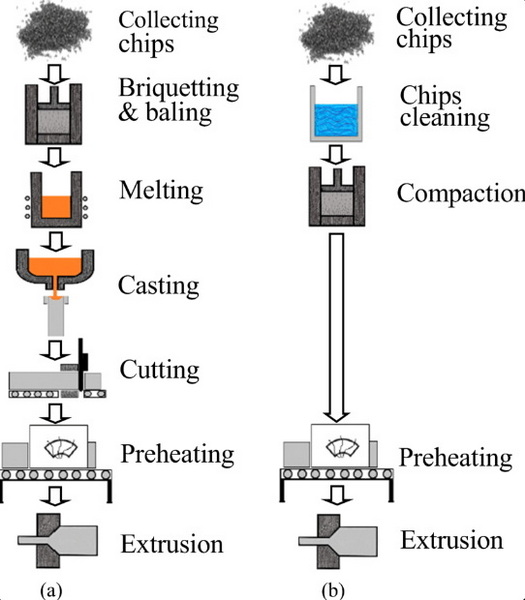

Soorten aluminium extrusieprocessen

Er zijn twee primaire soorten aluminium extrusieprocessen: directe en indirecte extrusie.

- Directe extrusie: in deze methode bewegen zowel de RAM als de billet in dezelfde richting naar de dobbelsteen. Het wordt vaak gebruikt vanwege zijn eenvoud en efficiëntie.

- Indirecte extrusie: hier, terwijl de knuppel naar de dobbelsteen beweegt, blijft de dobbelsteen zelf stationair. Deze methode zorgt voor een betere controle over de temperatuur en kan extrusies van hogere kwaliteit produceren met minder wrijving.

Toepassingen van aluminium extrusies

Aluminium extrusies worden gebruikt in verschillende industrieën vanwege hun lichtgewicht karakter en kracht:

- Constructie: gebruikt voor raamframes, deuren, vliesgevels en structurele componenten.

- Automotive: gebruikt in voertuigframes, warmtewisselaars en interieurcomponenten voor gewichtsvermindering zonder in gevaar te brengen.

-Aerospace: gebruikt in vliegtuigstructuren vanwege hun hoge sterkte-gewichtsverhouding.

- Consumentenproducten: gevonden in items zoals meubels, apparaten en sportuitrusting.

- Elektrisch: gebruikt voor koellichamen en elektrische behuizingen vanwege een uitstekende thermische geleidbaarheid.

Voordelen van aluminium extrusie

Het gebruik van aluminium extrusie biedt tal van voordelen:

- veelzijdigheid: in staat om complexe vormen te produceren die voldoen aan specifieke ontwerpvereisten.

- Lichtgewicht: de lage dichtheid van aluminium draagt bij aan verminderd gewicht in toepassingen zonder sterkte op te offeren.

- Corrosiebestendigheid: van nature resistent tegen corrosie vanwege de oxidelaag.

- Duurzaamheid: aluminium is recyclebaar zonder verlies van eigenschappen, waardoor het een milieuvriendelijke keuze is.

-Kosteneffectiviteit: hoewel de initiële gereedschapskosten hoog kunnen zijn, verlaagt de massaproductie de kosten per eenheid aanzienlijk in de loop van de tijd.

Uitdagingen in aluminium extrusie

Ondanks zijn voordelen zijn er uitdagingen in verband met aluminium extrusie:

- Die -slijtage: continu gebruik kan leiden tot slijtage van matrijzen; Daarom is regelmatig onderhoud vereist.

- Temperatuurregeling: het handhaven van consistente temperaturen tijdens de verwerking is van cruciaal belang voor kwaliteitscontrole.

- Materiaaleigenschappen: variaties in de samenstelling van legeringen kunnen de prestaties beïnvloeden; Zorgvuldige selectie is noodzakelijk op basis van toepassingsvereisten.

- Oppervlaktekwaliteit: het bereiken van een gladde oppervlakteafwerking kan moeilijk zijn; Aanvullende processen kunnen na extrusie nodig zijn.

Innovaties in aluminium extrusietechnologie

Recente ontwikkelingen in technologie hebben aluminium extrusieprocessen aanzienlijk verbeterd:

- Computer-aided Design (CAD): CAD-software stelt ingenieurs in staat om complexe sterft met precisie te ontwerpen voordat ze worden geproduceerd. Dit leidt tot een betere efficiëntie en verminderd afval tijdens de productie.

- Simulatiesoftware: geavanceerde simulatietools kunnen voorspellen hoe materialen zich zullen gedragen tijdens extrusieprocessen. Dit helpt parameters zoals temperatuur en druk te optimaliseren voordat de werkelijke productie begint.

- Automatisering: automatiseringstechnologieën stroomlijnen de bewerkingen binnen molens door handmatige behandeling te verminderen en de doorvoerpercentages te verhogen. Geautomatiseerde systemen verbeteren ook de veiligheid door de menselijke interactie met zware machines te minimaliseren.

- Additieve productie -integratie: sommige fabrikanten onderzoeken manieren om additieve productie (3D -printen) te integreren met traditionele extrusiemethoden. Deze hybride benadering kan unieke geometrieën creëren die voorheen onmogelijk waren met standaard extrusietechnieken alleen.

Milieuoverwegingen

Naarmate industrieën milieubewuster worden, passen aluminium extrusiemolens ook praktijken aan die hun ecologische voetafdruk minimaliseren:

- Energie-efficiëntie: Modern Mills maakt gebruik van energiezuinige machines die minder stroom verbruikt tijdens de activiteiten.

- Afvalreductie: technieken zoals recyclingsystemen met gesloten lus maken het mogelijk dat tijdens de productie tijdens de productie wordt gegenereerd in nieuwe billets voor verdere verwerking.

- Duurzame inkoop: veel fabrikanten zijn nu inkoop van grondstoffen uit gerecyclede bronnen of gebruiken legeringen die minder energie-intensieve productiemethoden vereisen.

Toekomstige trends in aluminium extrusie

Vooruitkijkend zullen verschillende trends waarschijnlijk de toekomst van aluminium extrusie vormen:

- Verhoogde vraag naar lichtgewicht materialen: aangezien industrieën manieren zoeken om de brandstofefficiëntie te verbeteren - vooral in de automobiel- en ruimtevaartsectoren - zal het beschrijven van lichtgewicht materialen zoals aluminium blijven stijgen.

- Aanpassing: de mogelijkheid om oplossingen op maat te maken, zal de groei stimuleren, omdat klanten in toenemende mate een unieke profielen zoeken die speciaal voor hun toepassingen zijn ontworpen.

- Wereldwijde marktuitbreiding: opkomende markten zullen meer investeringen in infrastructuurprojecten zien die uitgebreid gebruik van aluminium extrusies voor bouwdoeleinden vereisen.

Conclusie

Het proces achter aluminium extrusiemolens is complex en toch fascinerend. Van het voorbereiden van matrijzen en het verwarmen van knuppels tot koeling-geëxtrudeerde profielen en het afwerken van deze voor verschillende toepassingen, elke stap speelt een cruciale rol bij het waarborgen van producten van hoge kwaliteit. Naarmate de industrieën lichtgewicht maar sterk materiaal blijven zoeken voor innovatieve ontwerpen, blijft aluminium extrusie een cruciale productietechniek die klaar is voor groei te midden van evoluerende technologische vooruitgang en milieuoverwegingen.

FAQ

1. Welke materialen worden gebruikt voor aluminium extrusies?

Aluminiumlegeringen worden voornamelijk gebruikt voor extrusies vanwege hun uitstekende mechanische eigenschappen en corrosieweerstand.

2. Hoe beïnvloedt de temperatuur het extrusieproces?

Temperatuur beïnvloedt de materiaalstroom aanzienlijk; Hogere temperaturen maken aluminium meer kneedbaar, maar moeten worden gecontroleerd om defecten te voorkomen.

3. Welke industrieën profiteren van aluminium extrusies?

Industrieën zoals constructie, automotive, ruimtevaart, elektrotechniek en consumentenproducten maken uitgebreid gebruik van aluminium extrusies voor hun lichtgewicht sterkte.

4. Kunnen aluminium extrusies worden gerecycled?

Ja, aluminium is zeer recyclebaar zonder de eigenschappen van zijn eigenschappen te verslechteren, waardoor het een milieuvriendelijke optie is.

5. Wat zijn gemeenschappelijke toepassingen van aluminium extrusies?

Gemeenschappelijke toepassingen zijn onder meer raamframes, voertuigcomponenten, vliegtuigstructuren, koellichamen voor elektronica, meubelframes vanwege hun veelzijdigheid en sterkte.

Citaten:

[1] https://aec.org/aluminum-extrusion-process

[2] https://leadrp.net/pt/blog/a-complete-guide-to-aluminum-extrusion/

[3] https://www.youtube.com/watch?v=bam5hnnbct8

[4] https://www.alamy.com/stock-photo/aluminum-extrusion-fabricage.html

[5] https://www.freepik.com/free-photos-vectors/aluminum-extrusion

[6] https://www.youtube.com/watch?v=iiglq7408me

[7] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[8] https://www.istockphoto.com/de/bot-wall?returnurl=%2fde%2fphotos%2Faluminum-extrusion

[9] https://www.youtube.com/watch?v=VHKWQ_2YY9E

[10] https://www.youtube.com/watch?v=p8bwqbp4vhk

[11] https://www.istockphoto.com/de/bot-wall?returnurl=%2fde%2fphotos%2Faluminium-extrusion

[12] https://www.youtube.com/watch?v=elgtjejyfw8

[13] https://www.rapiddirect.com/blog/aluminum-extrusion-process/

[14] https://waykenrm.com/blogs/aluminum-extrusion/