Inhoudsmenu

● Inleiding tot extrusiemachines voor gegolfde buizen

● Industrieën die extrusiemachines voor gegolfde buizen gebruiken

>> 1. Bouwsector

>> 2. Landbouwsector

>> 3. Auto-industrie

>> 4. Telecommunicatie en stroomdistributie

● Voordelen van het gebruik van extrusiemachines voor gegolfde buizen

● Technische specificaties van extrusiemachines voor gegolfde buizen

>> Tabel: Technische specificaties van PE-golfpijpvervaardigingsmachine

● Vooruitgang in de extrusietechnologie van gegolfde buizen

>> Voordelen van moderne extrusielijnen voor gegolfde buizen

● Duurzaamheid en milieu-impact

>> Milieuvoordelen van gegolfde buizen

● Markttrends en toekomstige ontwikkelingen

>> Impact van opkomende technologieën

● Casestudies: succesvolle toepassingen van extrusiemachines voor gegolfde buizen

>> Voordelen van toepassingen in de echte wereld

● Conclusie

● Veelgestelde vragen

>> 1. Welke materialen worden gebruikt voor gegolfde buizen?

>> 2. Hoe werken extrusiemachines voor gegolfde buizen?

>> 3. Wat zijn de voordelen van het gebruik van extrusiemachines voor gegolfde buizen?

>> 4. Wat zijn de gebruikelijke toepassingen van gegolfde buizen?

>> 5. Welke invloed heeft de materiaalkeuze op het gebruik van gegolfde buizen?

Extrusiemachines voor gegolfde buizen spelen een cruciale rol in verschillende industrieën vanwege het vermogen om flexibele, duurzame en veelzijdige buizen te produceren. Deze buizen worden gebruikt in toepassingen waarbij sterkte, weerstand tegen corrosie en aanpassingsvermogen aan complexe omgevingen cruciaal zijn. In dit artikel zullen we de industrieën onderzoeken die gegolfde buizen gebruiken extrusiemachines en de redenen achter hun wijdverbreide acceptatie.

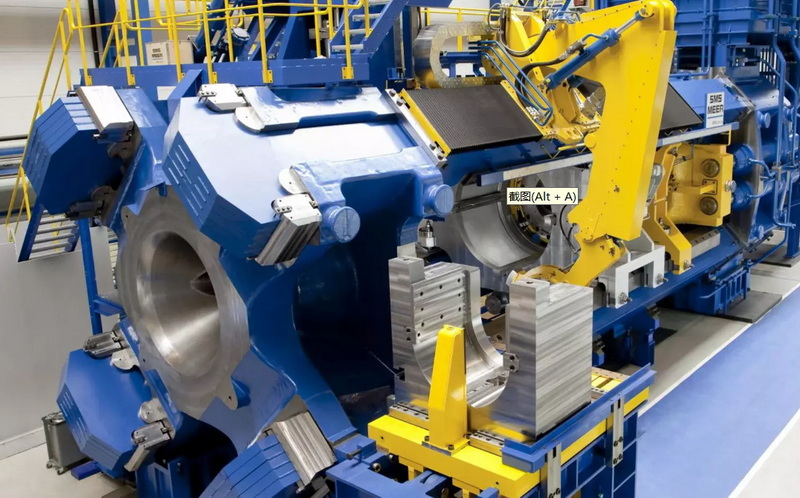

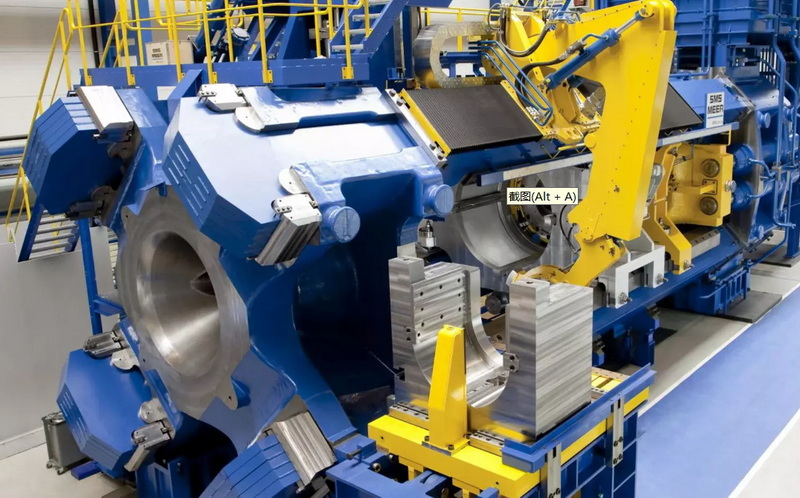

Inleiding tot extrusiemachines voor gegolfde buizen

Extrusiemachines voor gegolfde buizen zijn ontworpen om buizen met gegolfde oppervlakken te vervaardigen, die hun flexibiliteit en weerstand tegen externe druk vergroten. Het proces omvat het extruderen van plastic materialen zoals PE, PP, PVC en PA door een matrijs om de gegolfde vorm te vormen. Deze machines zijn essentieel voor de productie van buizen die worden gebruikt in drainagesystemen, kabelbescherming en bouwprojecten.

Industrieën die extrusiemachines voor gegolfde buizen gebruiken

1. Bouwsector

De bouwsector is sterk afhankelijk van gegolfde buizen voor drainagesystemen, rioleringsnetwerken en kabelbescherming. Dankzij hun flexibiliteit kunnen ze zich aanpassen aan complexe terrein- en ondergrondse omstandigheden, waardoor het risico op leidingbreuk wordt verminderd. Bovendien zijn gegolfde buizen licht van gewicht en gemakkelijk te transporteren, waardoor ze ideaal zijn voor grootschalige bouwprojecten.

2. Landbouwsector

In de landbouw worden gegolfde buizen gebruikt voor irrigatiesystemen vanwege hun duurzaamheid en weerstand tegen omgevingsfactoren. Ze zijn bestand tegen de druk van de waterstroom en zijn bestand tegen chemicaliën en meststoffen die in de landbouw worden gebruikt, waardoor een betrouwbare watertoevoer naar gewassen wordt gegarandeerd.

3. Auto-industrie

Autofabrikanten gebruiken gegolfde buizen voor draadsnijden en bedrading vanwege hun flexibiliteit en slijtvastheid. Deze buizen beschermen elektrische kabels tegen schade veroorzaakt door trillingen en bewegingen in voertuigen, waardoor betrouwbare elektrische verbindingen worden gegarandeerd.

4. Telecommunicatie en stroomdistributie

Gegolfde buizen beschermen stroom- en communicatiekabels tegen externe schade en erosie, waardoor een betrouwbare dienstverlening wordt gegarandeerd. Ze worden gebruikt in ondergrondse kabelnetwerken om te beschermen tegen omgevingsfactoren zoals vocht en temperatuurschommelingen.

Voordelen van het gebruik van extrusiemachines voor gegolfde buizen

- Efficiëntie en snelheid: deze machines automatiseren het productieproces, waardoor de productietijd aanzienlijk wordt verkort en de efficiëntie wordt verhoogd. Moderne extrusielijnen kunnen buizen produceren met snelheden tot enkele meters per minuut, afhankelijk van het materiaal en de buismaat.

- Milieuduurzaamheid: ze zijn milieuvriendelijk en verminderen het energieverbruik en de materiaalverspilling. Geavanceerde koelsystemen en energiezuinige motoren dragen bij aan lagere operationele kosten en een kleinere ecologische voetafdruk.

- Kosteneffectiviteit: door het minimaliseren van handarbeid en het terugdringen van schroot verlagen deze machines de productiekosten. Het gebruik van hoogwaardige materialen en nauwkeurige productieprocessen zorgen ervoor dat het eindproduct voldoet aan strenge industrienormen, waardoor de noodzaak voor nabewerking wordt verminderd.

Technische specificaties van extrusiemachines voor gegolfde buizen

Extrusiemachines voor gegolfde buizen omvatten doorgaans componenten zoals extruders met enkele of dubbele schroef, golfmatrijzen, koelsystemen en snijmachines. De machinekeuze is afhankelijk van de materiaalsoort en de gewenste buisspecificaties. PE- en PP-buizen vereisen bijvoorbeeld andere extrusietemperaturen en -drukken dan PVC-buizen.

Tabel: Technische specificaties van de machine voor het maken van PE-golfbuizen

| Model |

Buisdiameter (mm) |

Productiesnelheid (m/min) |

Productiecapaciteit (kg/u) |

Totaal vermogen (kw) |

| SJ45/33 |

10~32 |

6~8 |

40 |

20 |

| SJ45/33 |

25~50 |

6~8 |

70 |

30 |

| SJ55/33 |

25-63 |

5-6 |

80 |

45 |

| SJ65/33 |

25-110 |

4-5 |

120 |

60 |

Vooruitgang in de extrusietechnologie van gegolfde buizen

Recente ontwikkelingen in de extrusietechnologie voor gegolfde buizen zijn gericht op het verbeteren van de productie-efficiëntie en productkwaliteit. Innovaties omvatten onder meer hogesnelheidswaterkoelsystemen, die de koelefficiëntie verbeteren en de productiekosten verlagen door continu gebruik mogelijk te maken zonder noemenswaardige stilstand. Bovendien vereenvoudigt de ontwikkeling van niet-platform golfkartonmachines het proces van het wisselen van mallen voor verschillende buismaten, waardoor de productie flexibeler en efficiënter wordt.

Voordelen van moderne extrusielijnen voor gegolfde buizen

- Verhoogde productiesnelheid: Moderne extrusielijnen kunnen de productiesnelheid tot 40% verhogen in vergelijking met oudere modellen.

- Verbeterde koelsystemen: Geavanceerde koelsystemen, zoals drukwaterkoeling, verbeteren de leidingkwaliteit door consistente koeling gedurende het hele productieproces te garanderen.

- Verbeterde flexibiliteit: Dankzij de mogelijkheid om snel van matrijzen te wisselen, kunnen fabrikanten een breed scala aan buismaten en -typen produceren, om tegemoet te komen aan uiteenlopende industriële behoeften.

Duurzaamheid en milieu-impact

Extrusielijnen voor gegolfde buizen zijn ontworpen met het oog op duurzaamheid. Ze maken gebruik van milieuvriendelijke materialen en bevatten energiebesparende functies om de ecologische voetafdruk en operationele kosten te minimaliseren. Door gebruik te maken van de allernieuwste co-extrusietechnologie kunnen fabrikanten buizen produceren die niet alleen structureel robuust zijn, maar ook een superieure hydraulische efficiëntie bieden, waardoor het energieverbruik tijdens de vloeistofoverdracht wordt verminderd en de eindgebruikers aanzienlijke kostenbesparingen opleveren.

Milieuvoordelen van gegolfde buizen

- Verminderd materiaalgebruik: Gegolfde buizen vereisen minder materiaal dan traditionele buizen, waardoor afval wordt verminderd en hulpbronnen worden bespaard.

- Langere levensduur: Hun weerstand tegen corrosie en slijtage verlengt hun levensduur, waardoor de noodzaak voor frequente vervangingen en de daarmee samenhangende gevolgen voor het milieu wordt verminderd.

- Energie-efficiëntie: De hydraulische efficiëntie van gegolfde buizen vermindert het energieverbruik bij vloeistofoverdrachtstoepassingen, wat bijdraagt aan lagere operationele kosten en milieuvoordelen.

Markttrends en toekomstige ontwikkelingen

De verwachting is dat de markt voor extrusiemachines voor gegolfde buizen zal groeien als gevolg van de toenemende vraag vanuit infrastructuurprojecten en de behoefte aan duurzame oplossingen. Toekomstige ontwikkelingen zullen zich waarschijnlijk richten op de integratie van geavanceerde technologieën zoals AI en IoT om productieprocessen te optimaliseren en de productkwaliteit te verbeteren. Daarnaast zal er meer nadruk worden gelegd op het gebruik van gerecyclede materialen om de duurzaamheid te vergroten.

Impact van opkomende technologieën

- Kunstmatige intelligentie (AI): AI kan productieparameters optimaliseren en onderhoudsbehoeften voorspellen, waardoor de uitvaltijd wordt verminderd en de algehele efficiëntie wordt verbeterd.

- Internet of Things (IoT): IoT-sensoren kunnen de productie in realtime monitoren, waardoor onmiddellijke aanpassingen mogelijk zijn om een consistente productkwaliteit te garanderen.

- Gerecycleerde materialen: Het gebruik van gerecyclede kunststoffen in gegolfde buizen zal steeds vaker voorkomen, waardoor de hoeveelheid afval afneemt en initiatieven op het gebied van de circulaire economie worden ondersteund.

Casestudies: succesvolle toepassingen van extrusiemachines voor gegolfde buizen

Verschillende bedrijven hebben met succes machines voor de extrusie van gegolfde buizen in hun activiteiten geïntegreerd, waardoor aanzienlijke verbeteringen in de productie-efficiëntie en productkwaliteit zijn bereikt. Een toonaangevende leverancier van bouwmaterialen verhoogde bijvoorbeeld zijn productiecapaciteit met 30% na de upgrade naar moderne extrusielijnen voor gegolfde buizen. Een ander bedrijf in de landbouwsector verlaagde de onderhoudskosten van zijn irrigatiesysteem door duurzame gegolfde buizen te gebruiken die bestand waren tegen corrosie en slijtage.

Voordelen van toepassingen in de echte wereld

- Verhoogde productiecapaciteit: Upgraden naar moderne machines kan de productiecapaciteit aanzienlijk vergroten en tegemoetkomen aan de groeiende vraag vanuit verschillende industrieën.

- Lagere onderhoudskosten: Het gebruik van duurzame gegolfde buizen in toepassingen zoals irrigatiesystemen vermindert de onderhoudsbehoeften, bespaart hulpbronnen en verbetert de operationele efficiëntie.

Conclusie

Extrusiemachines voor gegolfde buizen zijn onmisbaar in verschillende industrieën vanwege het vermogen om op efficiënte wijze flexibele buizen van hoge kwaliteit te produceren. De toepassingen ervan strekken zich uit van de bouw en de landbouw tot de automobielsector en de telecommunicatie, wat de veelzijdigheid en het belang ervan in de moderne infrastructuurontwikkeling onderstreept.

Veelgestelde vragen

1. Welke materialen worden gebruikt voor gegolfde buizen?

Gegolfde buizen worden doorgaans gemaakt van materialen zoals polyethyleen (PE), polypropyleen (PP), polyvinylchloride (PVC) en polyamide (PA), die elk verschillende eigenschappen bieden, zoals flexibiliteit, sterkte en weerstand tegen corrosie.

2. Hoe werken extrusiemachines voor gegolfde buizen?

De machine werkt door plastic materialen door een matrijs te extruderen om de gegolfde vorm te vormen. Het proces omvat het verwarmen, extruderen, golfen, afkoelen en snijden van de buis op de gewenste lengte.

3. Wat zijn de voordelen van het gebruik van extrusiemachines voor gegolfde buizen?

De voordelen zijn onder meer een hogere productiesnelheid, lagere arbeidskosten, verbeterde productkwaliteit en ecologische duurzaamheid door het verminderen van afval en energieverbruik.

4. Wat zijn de gebruikelijke toepassingen van gegolfde buizen?

Veel voorkomende toepassingen zijn onder meer drainagesystemen, kabelbescherming, landbouwirrigatie, autobedrading en bouwprojecten.

5. Welke invloed heeft de materiaalkeuze op het gebruik van gegolfde buizen?

De materiaalkeuze heeft invloed op de duurzaamheid, flexibiliteit en weerstand van de buis tegen omgevingsfactoren. HDPE-buizen zijn bijvoorbeeld zeer duurzaam en flexibel, waardoor ze ideaal zijn voor ondergrondse toepassingen.