伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 自動押出の紹介

● 自動押出の仕組み

● 自動押出の利点

● 課題と将来の開発

>> 物質的な制限

>> 高度な自動化技術

>> 材料範囲の拡大

● 結論

● よくある質問

>> 4.押出プロセスでダイはどのような役割を果たしますか?

自動押出は、機械と自動化を利用して固定断面プロファイルのオブジェクトを生成する非常に高度な製造プロセスです。このプロセスは、プラスチック、金属、複合材などのさまざまな業界で広く使用されており、パイプ、チューブ、プロファイルなどのさまざまな製品を作成しています。この記事では、の原則を掘り下げます 自動押出、そのアプリケーション、およびその仕組み。

自動押出には、最小限の人間の介入で動作できる洗練された機械の使用が含まれます。このプロセスは、原材料の準備から始まり、その後、押出機に供給されます。プラスチックの場合、これには通常、PVC、PE、PP、またはPETなどの熱可塑性プラスチックが含まれますが、金属は押出前に高温に加熱する必要があります。

1.押出機:これは、材料を溶かして押すコアマシンです。

2。ダイ:溶融物質を目的の形に形作るように設計された特殊なツール。

3。自動化システム:これらには、プロセスを制御および監視するPLC(プログラム可能なロジックコントローラー)、センサー、およびソフトウェアが含まれます。

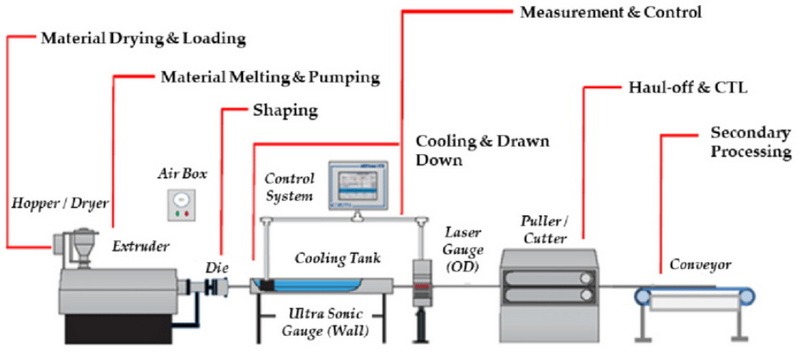

自動押出のプロセスは、いくつかの重要なステップに分解できます。

1。材料給餌:原材料は、ホッパーを介して押出機に供給されます。このステップは、押出プロセスのために一貫した材料の供給を保証するため、重要です。

2。融解:材料は、押出機のバレルを通過すると加熱され、溶けます。このプロセスには、材料が最適な融点に達するようにするための正確な温度制御が含まれます。

3.ダイによる押し出し:溶融物質は、望ましい形状を達成するためにダイを通して強制されます。 DIEは、最終製品に必要な特定の断面プロファイルを生成するように設計されています。

4。冷却:押し出し製品は冷却され、その形状を固めます。これは、材料や望ましい特性に応じて、空気、水、またはその他の冷却媒体を使用して実行できます。

5。切断と仕上げ:押し出された製品は必要な長さまで切断され、研削やコーティングなどの仕上げプロセスを受けます。

自動押出は、幅広い業界で使用されます。

- プラスチック業界:パイプ、チューブ、包装材料などのアイテムを生産します。プラスチックの押し出しは、配管と構造で使用されるPVCパイプの作成に特に一般的です。

- 金属産業:アルミニウムプロファイル、リードパイプ、およびその他の金属成分を作成します。金属押出は、軽量でありながら強力なコンポーネントのために、自動車および航空宇宙部門でよく使用されます。

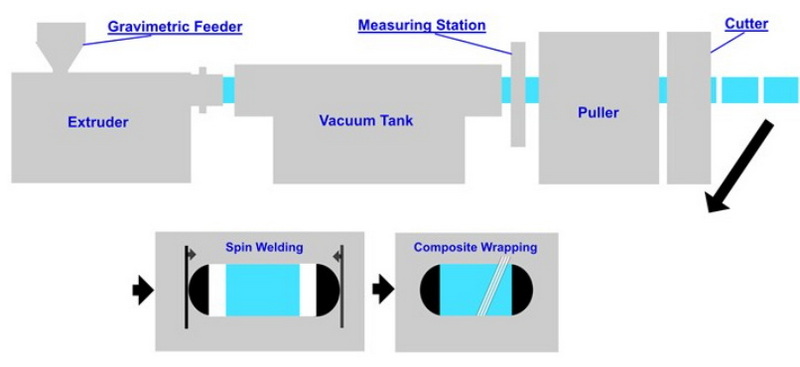

- 複合材料:製造圧力タンクおよびその他の強化構造で使用されます。複合押出は、炭素繊維などの材料をポリマーと組み合わせて、高強度と重量の比を達成します。

1.高効率:自動化されたシステムは、最小限のダウンタイムで継続的に実行でき、手動プロセスと比較して生産率が大幅に増加します。

2。一貫性:最終製品の均一性を保証します。これは、航空宇宙や自動車などの産業の品質基準を維持するために重要です。

3.費用対効果:人件費を削減し、生産性を高め、大規模な製造に適した方法となっています。

4。柔軟性:他の製造方法で達成することが困難または不可能な複雑な形状とプロファイルの生産を可能にします。

その利点にもかかわらず、自動押出は、材料の制限や正確な制御システムの必要性などの課題に直面します。将来の開発は、より高度な自動化技術の統合と、処理できる材料の範囲を拡大することに焦点を当てる可能性があります。

自動押出の主な課題の1つは、処理できる材料の制限です。たとえば、特定のプラスチックは、融解特性のため、高速押出に適していない場合があります。同様に、金属は、目的の特性を達成するために特定の条件を必要とします。

AIやIoTなどの高度な自動化技術の統合は、自動押出の効率と精度を高めることが期待されています。これらの技術は、生産パラメーターをリアルタイムで最適化し、廃棄物を減らし、製品の品質を向上させることができます。

自動的に押し出される可能性のある材料の範囲を拡大するために、研究が進行中です。これには、新しい複合材料の開発と、セラミックやガラスなどの既存の材料の押出性の改善が含まれます。

1。自動車産業:自動押出は、車両フレームの軽量アルミニウムプロファイルを生成するために使用され、燃料効率の向上と排出量の削減に貢献します。

2。建設業界:自動押出を通じて生産されたPVCパイプは、耐久性と耐食性のため、配管システムで広く使用されています。

3.航空宇宙産業:複合押出は、航空機のコンポーネントを製造するために使用されます。この航空機では、性能と安全性にとって高強度比が重要です。

自動押出の環境への影響は、使用される材料とプロセスのエネルギー効率によって異なります。ただし、従来の製造方法よりもいくつかの利点があります。

- 廃棄物の削減:自動化されたシステムは、材料の使用を最適化し、廃棄物を減らし、環境への影響を最小限に抑えることができます。

- エネルギー効率:最新の押出機は、エネルギー効率の高いように設計されており、製造プロセスの二酸化炭素排出量を削減します。

自動押出は、現代の製造における強力なツールであり、高い効率、一貫性、および費用対効果を提供します。そのアプリケーションは、プラスチックから金属や複合材まで、複数の産業に及びます。テクノロジーが進化し続けるにつれて、さらに洗練された自動化システムと押し出しの分野で機能を拡大することが期待できます。

- 自動押出の主な利点は、高効率と一貫性で動作する能力、人件費の削減、生産性の向上です。

- 自動押出は機械と自動化を使用してプロセスを制御しますが、手動押し出しは各ステップの人間の介入に依存しています。

- PVCやPEなどの熱可塑性科学、アルミニウムや鉛などの金属、複合材料など、さまざまな材料を使用できます。

- ダイは溶融物質を望ましい形に形作り、最終製品の断面プロファイルを決定します。

- はい、自動押出は、特に金属を複雑なプロファイルに形作ることができる熱い押出プロセスで、複雑なジオメトリを生成できます。