伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 共存の理解

● 共排除の応用

● 共存の課題

● 結論

● よくある質問

>> 1.共抽出とは何ですか?

>> 3。一般的に使用されている共存はどの産業でありますか?

>> 4.どのような技術的進歩が共存プロセスを改善しましたか?

● 引用:

共排除の生産ラインは 、特にプラスチック業界で製造業界に革命をもたらしました。この革新的なプロセスにより、単一のDIEを介して2つ以上の材料を同時に押し出し、複雑で多機能性の製品を作成できます。この記事では、共排除生産ラインの多くの利点、それらのアプリケーション、およびそれらが製造における効率と革新にどのように貢献するかを探ります。

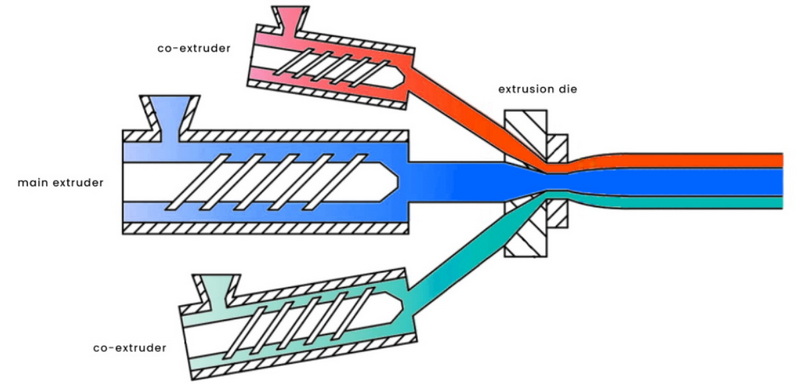

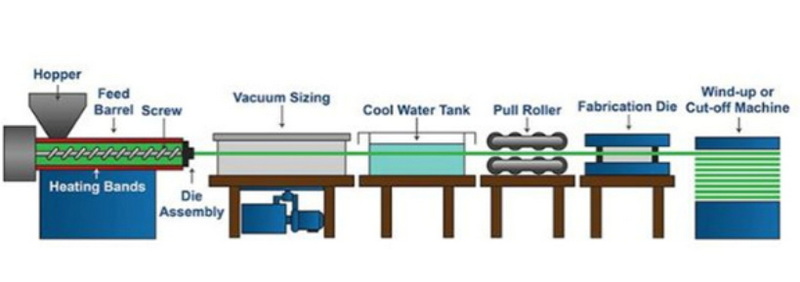

共抽出は、複数の材料を同時に押し出して単一の製品を形成することを含む製造プロセスです。この手法により、メーカーは、耐久性の向上、美学の改善、カスタマイズされた機能など、異なる特性を持つ複合構造を作成できます。通常、プロセスには以下が含まれます。

- 複数の押出機:各素材は、ダイで結合される前に、別の押出器を通して供給されます。

- 階層化:耐熱性や柔軟性などの特定の特性を実現するために、さまざまな材料を重ねることができます。

- カスタマイズ:各レイヤーのプロパティを微調整する機能により、比類のないカスタマイズの機会が可能になります。

1。効率とコスト削減の強化

共発現は、複数のステップを1つの合理化された操作に統合することにより、製造プロセスを簡素化します。これは次のとおりです。

- 機器のニーズの削減:必要なマシンが少なくなり、資本支出が低下します。

- 人件費の削減:管理するプロセスが少ないと、必要な人材が少なくなります。

- 最適化されたリソースの利用:共存は材料の使用を最大化し、廃棄物を最小限に抑え、全体的な効率を高めます。

2。汎用性の高い設計機能

共存の最も重要な利点の1つは、さまざまな素材をシームレスにブレンドする能力です。この汎用性により、メーカーは以下を行うことができます。

- 複雑なプロファイルの作成:さまざまな材料と個別の特性を単一の製品に組み合わせます。

- 美学の組み込み:二次処理なしで1つのプロファイル内で異なる色と仕上げを使用します。

- 仕立ての機能:UV保護や耐薬品性などの特定の要件を満たす製品を設計します。

3。精密工学

共抽出は、材料の組成と階層化を優れた制御を提供します。この精度を有効にします:

- 正確な材料の配置:メーカーは、製品内に異なる材料を正確に配置できます。

- 一貫した品質:高度な機械は、均一な材料の流れと層の厚さを保証し、製品の完全性を維持します。

4。持続可能性と廃棄物の削減

材料の使用法を最適化し、生産中の廃棄物を最小化することにより、共排除はより持続可能な製造業務に貢献します。これには次のものが含まれます。

- リサイクル材料の使用:共存は、リサイクルされたプラスチックを新製品に効率的に組み込むことができます。

- エネルギー消費量の削減:合理化されたプロセスは、従来の方法と比較してより少ないエネルギーを必要とすることがよくあります。

5。市場機会の拡大

強化されたプロパティを備えたカスタマイズされた製品を生産する機能により、メーカーに新しい市場機会が開かれます。共存の恩恵を受ける産業は次のとおりです。

- 自動車:軽量でありながら耐久性のある材料を必要とするコンポーネント用。

- 消費財:審美的な魅力と機能の両方を必要とするパッケージングソリューション用。

- 建設:熱断熱または気象抵抗を提供する建築材料用。

共存は、その汎用性のためにさまざまな業界で使用されます。

- パッケージング:水分と酸素に対するバリア特性を提供する多層フィルムの作成。

- 医療機器:柔軟性と生体適合性のために、異なる特性を備えたチューブの生産。

- 電子機器:特定の電気的特性または環境要因からの保護を必要とする製造コンポーネント。

テクノロジーの最近の進歩により、共排除生産ラインの能力がさらに強化されました。重要な開発には次のものがあります。

-3D印刷統合:共存と3D印刷技術を組み合わせることで、複雑な設計の迅速なプロトタイピングとテストが可能になります。

- 高度な機械:最新の共排除ラインには、温度管理と材料の流れのための洗練されたコントロールが装備されており、高品質の出力が確保されています。

その多くの利点にもかかわらず、共存には課題があります。

- 機器のコスト:マルチエクストルダーセットアップへの初期投資は高くなる可能性があります。

- 材料互換性:すべての材料を共存できるわけではありません。処理中に同様のフロー特性を示さなければなりません。

- リサイクルの問題:複数のポリマーから作られた製品は、簡単に分離できない場合はリサイクルが困難になる場合があります。

共排除生産ラインは、効率を高め、コストを削減し、製造業の設計の可能性を拡大する多くの利点を提供します。産業は消費者の需要を満たすために革新的なソリューションを求め続けているため、共存は製品開発の進歩の重要な要因として際立っています。この高度な技術を活用することにより、メーカーは、最適化されたリソース利用を通じて持続可能性を促進しながら、多様な市場ニーズに応える複雑で高性能製品を作成できます。

共排除とは、単一のDIEを介して2つ以上の材料が同時に押し出され、異なる特性を持つ複合構造を作成する製造プロセスです。

利点には、効率の向上、コスト削減、汎用性の高い設計能力、精密エンジニアリング、廃棄物削減による持続可能性、市場機会の拡大が含まれます。

共発現は、汎用性とカスタマイズされた製品を作成する能力により、包装、自動車、消費財、医療機器、電子機器などの業界で一般的に使用されています。

最近の進歩には、迅速なプロトタイピングのための3D印刷技術の統合と、生産中の温度管理と材料の流れをよりよく制御するための高度な機械の開発が含まれます。

課題には、マルチエクストルーダーセットアップの高い機器コスト、処理中の異なる材料間の互換性の問題、および簡単に分離できない複数のポリマーから作られたリサイクル製品の困難が含まれます。

[1] https://www.craftedplastics.com/blog/benefits-of-co-extrusion-in-product-development

[2] https://www.kellerplastics.com/what-is-co-extruded-plastic-an-in-depthguide/

[3] https://www.breyer-extr.com/en/?id=44∁onent=5

[4] https://www.youtube.com/watch?v=8obmhbnb1be

[5] https://www.bausano.com/en/technology/co-extrusion

[6] https://reschcor.com/co-extrusion/

[7] https://www.3erp.com/blog/how-coextrusion-works/

[8] https://optinova.com/news/co-extrusion-why-what-and-how/

[9] https://geminigroup.net/engineered-plastics/profile-extrusion-co-extrusion/manufacturing-capabilities/plastic-co-extrusion/