Menu de contenu

● Quelles sont les étapes clés du processus d'extrusion en aluminium?

● Comprendre l'extrusion d'aluminium

>> Avantages de l'extrusion d'aluminium

● Étapes clés du processus d'extrusion en aluminium

>> 1. Sélection des matériaux

>> 2. Préparation des billettes

>> 3. Chauffer la billette

>> 4. processus d'extrusion

>> 5. refroidissement

>> 6. Étirement

>> 7. Couper

>> 8. Traitement de surface

>> 9. Contrôle de la qualité

>> 10. Emballage et expédition

● Applications de l'extrusion en aluminium

● Conclusion

● Questions fréquemment posées

>> 1. Qu'est-ce que l'extrusion en aluminium?

>> 2. Quels sont les avantages de l'extrusion d'aluminium?

>> 3. Quels types d'alliages d'aluminium sont couramment utilisés pour l'extrusion?

>> 4. Comment la billette en aluminium est-elle préparée pour l'extrusion?

>> 5. Quels traitements de surface peuvent être appliqués à l'aluminium extrudé?

Quelles sont les étapes clés du processus d'extrusion en aluminium?

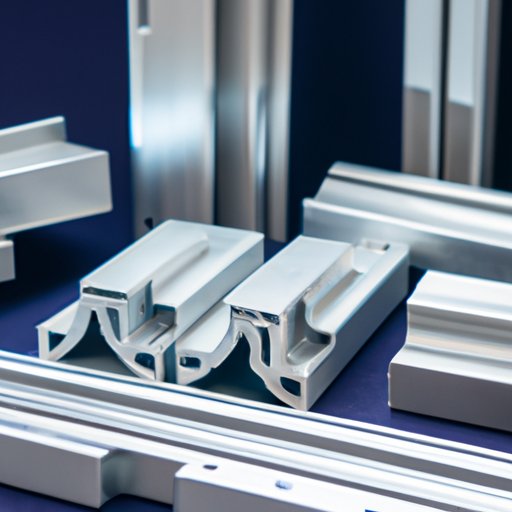

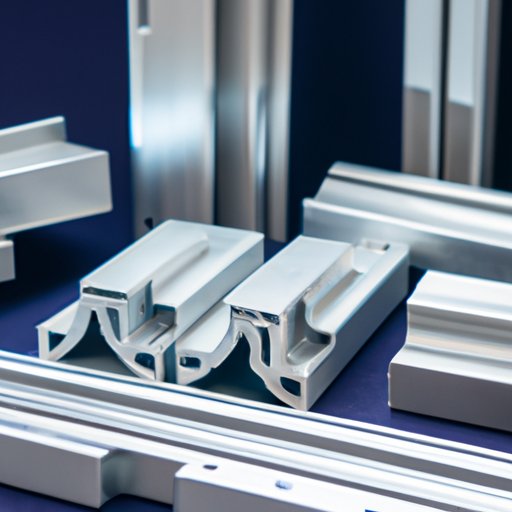

L'extrusion en aluminium est un processus de fabrication qui transforme l'alliage d'aluminium en une forme transversale souhaitée. Ce processus est largement utilisé dans diverses industries en raison de sa polyvalence, de son efficacité et de la nature légère de l'aluminium. Dans cet article, nous explorerons les étapes clés impliquées dans le processus d'extrusion en aluminium, fournissant une compréhension complète du fonctionnement de cette technique et de ses applications.

Comprendre l'extrusion d'aluminium

Avant de plonger dans les étapes, il est essentiel de comprendre ce qu'est l'extrusion d'aluminium. Le processus consiste à forcer l'alliage en aluminium à travers une matrice pour créer une forme spécifique. Le produit résultant, connu sous le nom d'extrusion, peut être utilisé dans diverses applications, de la construction aux pièces automobiles.

Avantages de l'extrusion d'aluminium

L'extrusion en aluminium offre plusieurs avantages, notamment:

- Léger: l'aluminium est nettement plus léger que les autres métaux, ce qui le rend idéal pour les applications où le poids est une préoccupation.

- Force: malgré sa légèreté, l'aluminium a un rapport résistance / poids élevé.

- Résistance à la corrosion: l'aluminium forme naturellement une couche d'oxyde protectrice, ce qui le rend résistant à la corrosion.

- Polvylity: le processus d'extrusion permet une large gamme de formes et de tailles, pour répondre à divers besoins de conception.

- Effectif: l'efficacité du processus d'extrusion peut entraîner une baisse des coûts de production, en particulier pour les volumes importants.

Étapes clés du processus d'extrusion en aluminium

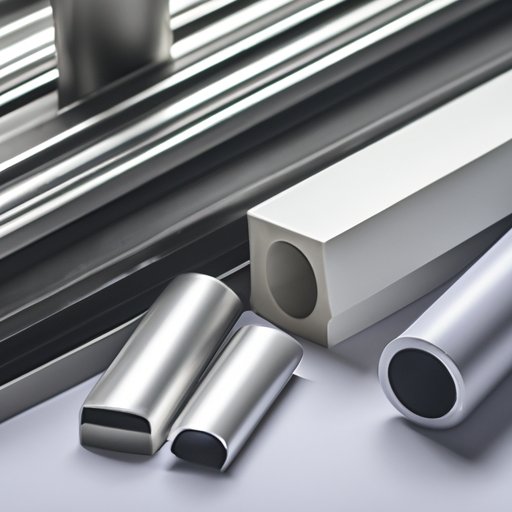

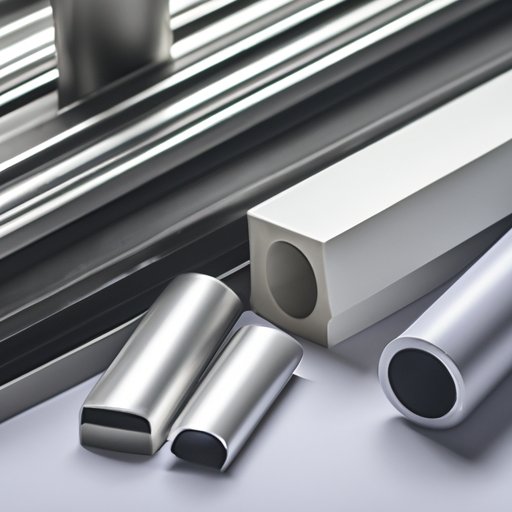

1. Sélection des matériaux

La première étape du processus d'extrusion en aluminium consiste à sélectionner l'alliage en aluminium approprié. Différents alliages ont des propriétés variables, telles que la résistance, la résistance à la corrosion et l'ouvrabilité. Les alliages couramment utilisés pour l'extrusion comprennent 6061, 6063 et 7075, chacun adapté à des applications spécifiques. Par exemple, 6061 est souvent utilisé dans des applications structurelles en raison de ses excellentes propriétés mécaniques, tandis que 6063 est favorisé pour les applications architecturales en raison de sa finition esthétique.

2. Préparation des billettes

Une fois l'alliage sélectionné, l'étape suivante consiste à préparer la billette en aluminium. Une billette est un solide morceau d'aluminium qui sera chauffé et extrudé. Les billettes sont généralement coupées sur la longueur et peuvent subir un processus de chauffage pour les rendre plus malléables. La température de chauffage varie généralement entre 400 ° F et 900 ° F, selon l'alliage utilisé. Une bonne préparation des billettes est cruciale, car elle affecte la qualité de l'extrusion finale.

3. Chauffer la billette

La billette préparée est ensuite placée dans un four où elle est chauffée à la température souhaitée. Ce processus de chauffage est crucial car il adoucit l'aluminium, ce qui le rend plus facile à extruder. Le temps de chauffage et la température sont soigneusement contrôlés pour assurer un chauffage uniforme dans toute la billette. Un chauffage incohérent peut entraîner des défauts du produit extrudé, tels que des fissures ou des surfaces inégales.

4. processus d'extrusion

Après chauffage, la billette est transférée à la presse d'extrusion. La presse à extrusion se compose d'un conteneur, d'un RAM et d'un dé. La billette chauffée est placée dans le récipient et le RAM le pousse à travers la filière. La matrice détermine la forme du produit final. Le processus d'extrusion peut être effectué en utilisant deux méthodes principales: l'extrusion directe et l'extrusion indirecte. En extrusion directe, le RAM pousse la billette directement à travers la filière, tandis que dans une extrusion indirecte, le dé se dirige vers la billette.

5. refroidissement

Une fois que l'aluminium a été extrudé à travers la filière, il est refroidi pour solidifier la forme. Le refroidissement peut être fait à l'aide de l'air ou de l'eau, selon les propriétés souhaitées du produit final. Le refroidissement rapide peut améliorer la force de l'aluminium, tandis que le refroidissement plus lent peut être utilisé pour des formes plus complexes. Le processus de refroidissement est essentiel, car il affecte les propriétés mécaniques de l'aluminium extrudé.

6. Étirement

Après refroidissement, l'aluminium extrudé peut être légèrement déformé. Pour corriger cela, les extrusions sont étirées pour s'assurer qu'elles répondent aux dimensions spécifiées. L'étirement aide également à soulager les contraintes internes qui peuvent s'être développées pendant le processus d'extrusion. Cette étape est essentielle pour maintenir l'intégrité et la précision dimensionnelle du produit final.

7. Couper

Une fois les extrusions étirées, elles sont coupées sur les longueurs souhaitées. Cette coupe peut être effectuée à l'aide de scies ou d'autres outils de coupe, en fonction de la taille et de la forme des extrusions. La précision de la coupe est vitale pour garantir que les extrusions respectent les spécifications requises pour leurs applications prévues.

8. Traitement de surface

Pour améliorer l'apparence et la durabilité de l'aluminium extrudé, des traitements de surface peuvent être appliqués. Les traitements courants comprennent l'anodisation, la peinture et le revêtement en poudre. L'anodisation crée une couche d'oxyde protectrice, tandis que la peinture et le revêtement en poudre offrent une couleur et une protection supplémentaire contre la corrosion. Le traitement de surface améliore non seulement l'esthétique, mais augmente également la durée de vie des produits en aluminium.

9. Contrôle de la qualité

Le contrôle de la qualité est une étape critique dans le processus d'extrusion en aluminium. Chaque lot d'extrusions est inspecté pour la précision dimensionnelle, la finition de surface et les propriétés mécaniques. Cela garantit que les produits finaux répondent aux spécifications et normes requises. Des techniques avancées telles que des tests non destructeurs peuvent être utilisées pour détecter tout défaut interne dans les extrusions.

10. Emballage et expédition

Une fois que les extrusions ont réussi le contrôle de la qualité, ils sont emballés pour l'expédition. Un bon emballage est essentiel pour prévenir les dommages pendant le transport. Les extrusions sont souvent groupées et enveloppées pour s'assurer qu'elles arrivent à destination en parfait état. La logistique et la manipulation efficaces sont cruciales pour maintenir la qualité des produits extrudés.

Applications de l'extrusion en aluminium

Les extrusions en aluminium sont utilisées dans un large éventail d'applications, notamment:

- Construction: Cadres de fenêtres, portes et composants structurels.

- Automobile: pièces légères qui améliorent l'efficacité énergétique, telles que les composants du châssis et les échangeurs de chaleur.

- Aérospatiale: composants qui nécessitent des rapports de résistance / poids élevés, y compris les cadres d'aéronefs et les structures des ailes.

- Électronique: dissipateurs de chaleur et enceintes pour les appareils électroniques, assurant une dissipation de chaleur efficace.

- Produits de consommation: meubles, appareils électroménagers et articles de sport qui bénéficient des propriétés légères et durables de l'aluminium.

Conclusion

Le processus d'extrusion en aluminium est une technique de fabrication vitale qui offre de nombreux avantages dans diverses industries. En comprenant les étapes clés impliquées, les fabricants peuvent optimiser leurs processus et produire des produits en aluminium de haute qualité. De la sélection des matériaux au contrôle de la qualité, chaque étape joue un rôle crucial pour garantir que le produit final répond aux spécifications souhaitées. Alors que les industries continuent de rechercher des matériaux légers et durables, l'extrusion d'aluminium restera un acteur clé dans la fabrication moderne.

Questions fréquemment posées

1. Qu'est-ce que l'extrusion en aluminium?

L'extrusion en aluminium est un processus de fabrication qui consiste à forcer l'alliage d'aluminium à travers une matrice pour créer une forme transversale spécifique.

2. Quels sont les avantages de l'extrusion d'aluminium?

Les avantages incluent le poids léger, la haute résistance, la résistance à la corrosion, la polyvalence dans la conception et la rentabilité.

3. Quels types d'alliages d'aluminium sont couramment utilisés pour l'extrusion?

Les alliages communs comprennent 6061, 6063 et 7075, chacun adapté à différentes applications en fonction de leurs propriétés mécaniques.

4. Comment la billette en aluminium est-elle préparée pour l'extrusion?

La billette est coupée sur la longueur et chauffée pour la rendre plus malléable avant d'être placée dans la presse d'extrusion.

5. Quels traitements de surface peuvent être appliqués à l'aluminium extrudé?

Les traitements courants comprennent l'anodisation, la peinture et le revêtement en poudre pour améliorer l'apparence et la durabilité.