Menu de conteúdo

● Introdução ao mecanismo de extrusão plástica

>> Componentes de máquinas de extrusão plástica

● Os principais fatores a serem considerados ao comprar máquinas de extrusão plástica para venda

>> 1. Tipo de máquina e tamanho

>> 2. Compatibilidade do material

>> 3. Capacidade de produção

>> 4. Qualidade e precisão

>> 5. Eficiência energética

● Tipos de máquinas de extrusão plástica para venda

>> Parafuso único vs. extrusoras de parafuso duplo

>> Máquinas de extrusão especializadas

● Recursos personalizáveis em máquinas de extrusão plástica para venda

>> Projeto de parafuso

>> Design de matriz

>> Sistemas de aquecimento e refrigeração

>> Sistemas de controle

● Equipamento a jusante em extrusão plástica

● Escolhendo a maquinaria de extrusão plástica certa para venda

● Manutenção e manutenção de máquinas de extrusão plástica

● Tendências futuras em máquinas de extrusão plástica

● Conclusão

● Perguntas frequentes

>> 1. Qual é a função principal das máquinas de extrusão plástica?

>> 2. Como escolho entre parafuso único e extrusoras de parafuso duplo?

>> 3. Quais são os principais fatores a serem considerados ao comprar máquinas de extrusão plástica para venda?

>> 4. Quais são os benefícios do uso de máquinas de extrusão plástica com eficiência energética?

>> 5. Qual a importância da reputação do fornecedor ao comprar máquinas de extrusão plástica para venda?

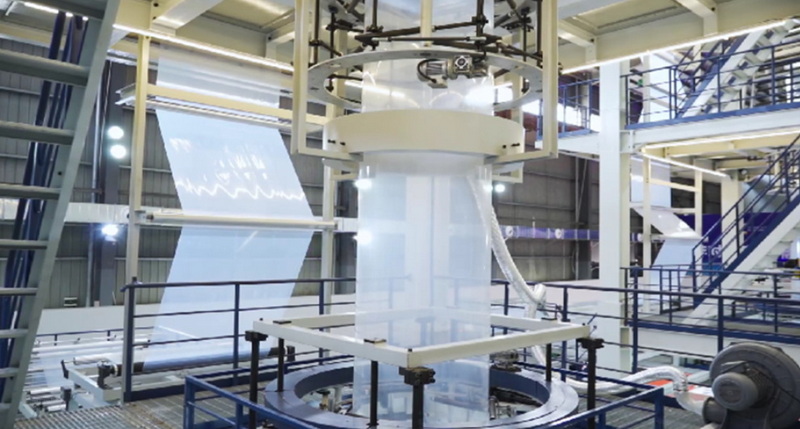

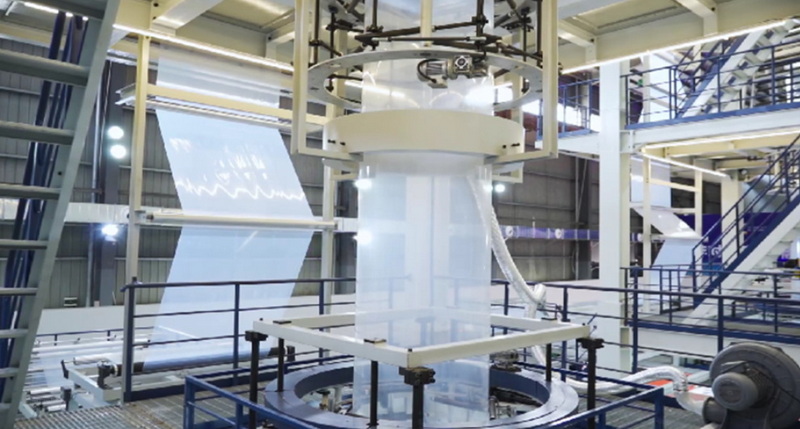

Máquinas de extrusão plástica é um componente crucial na fabricação de vários produtos plásticos, incluindo tubos, perfis, folhas e filmes. O processo envolve a fusão de material plástico cru e forçando -o através de uma matriz para criar a forma desejada. Ao comprar máquinas de extrusão plástica para venda, vários fatores devem ser considerados para garantir que o equipamento atenda às suas necessidades e orçamento de produção. Este artigo o guiará através das principais considerações e fornecerá informações sobre os tipos de plástico máquinas de extrusão disponíveis.

Introdução ao mecanismo de extrusão plástica

As máquinas de extrusão plástica foram projetadas para transformar materiais plásticos crus em perfis contínuos. O processo começa com a alimentação de grânulos de plástico em uma tremonha, que então se move para o barril da extrusora. Dentro do cano, um parafuso rotativo derrete o plástico através do calor e do atrito mecânico. O plástico fundido é então forçado através de uma matriz, que o molda na forma desejada. O produto extrudado é resfriado e solidificado, geralmente usando água ou ar, e depois cortado nos comprimentos necessários.

Componentes de máquinas de extrusão plástica

Uma máquina típica de extrusão plástica consiste em vários componentes -chave:

- Hopper: onde o material plástico cru é carregado.

- Barril: abriga o parafuso da extrusora e está equipado com aquecedores.

- Parafuso da extrusora: empurra o plástico para a frente, derretendo -o através de atrito e calor.

- Die: molda o plástico fundido no produto final.

- Sistema de resfriamento: esfria o produto extrudado para solidificá -lo.

- Cutter: corta o produto extrudado nos comprimentos desejados.

Os principais fatores a serem considerados ao comprar máquinas de extrusão plástica para venda

1. Tipo de máquina e tamanho

O tipo e o tamanho da máquina devem se alinhar com o volume de produção e as restrições de espaço. Máquinas diferentes são otimizadas para produtos específicos, como tubos, perfis ou filmes. Por exemplo, as extrusoras de tubos são projetadas com matrizes especializadas para produzir tubos uniformes, enquanto as extrusoras de perfil podem criar formas complexas como molduras de janela.

2. Compatibilidade do material

Verifique se a máquina pode lidar com os materiais específicos que você planeja usar. Diferentes plásticos têm propriedades únicas que requerem máquinas especializadas. Por exemplo, o PVC (cloreto de polivinil) requer controle preciso da temperatura para prevenir a degradação, enquanto o HDPE (polietileno de alta densidade) precisa de máquinas que possam lidar com seu alto ponto de fusão.

3. Capacidade de produção

Avalie a saída da máquina em termos de volume e velocidade. As máquinas de maior capacidade são geralmente mais eficientes, mas podem exigir um investimento maior. É essencial equilibrar as necessidades de produção com as restrições orçamentárias para maximizar o ROI (retorno do investimento).

4. Qualidade e precisão

Procure máquinas com sistemas de controle avançado para maior precisão. A precisão da máquina afeta a qualidade do produto final. As extrusoras modernas geralmente apresentam controles digitais que permitem ajustes precisos de temperatura e velocidade, garantindo a qualidade consistente do produto.

5. Eficiência energética

Opte por máquinas com eficiência energética para reduzir os custos operacionais. As máquinas modernas geralmente apresentam sistemas de aquecimento avançado e unidades de velocidade variáveis que minimizam o consumo de energia. A eficiência energética não apenas economiza custos, mas também se alinha com as metas de sustentabilidade.

Tipos de máquinas de extrusão plástica para venda

Parafuso único vs. extrusoras de parafuso duplo

- Extrusores de parafuso único: simples, econômicos e adequados para aplicações básicas. Eles são ideais para processamento de materiais como PVC e PE.

- Extrusores de parafusos duplos: ofereça melhores recursos de mistura e processamento, ideais para materiais complexos, como plásticos preenchidos ou reforçados. As extrusoras de parafuso duplo fornecem homogeneização superior e são frequentemente usadas em aplicações de composição.

Máquinas de extrusão especializadas

- Extrusores de PVC: projetados para cloreto de polivinil, mantendo controle preciso da temperatura para evitar a degradação.

- Extrusores de HDPE: projetados para polietileno de alta densidade, lidando com seu alto ponto de fusão e garantindo a qualidade consistente do produto.

- Extrusores de animais de estimação: Gerencie a cristalinidade do polietileno tereftalato para obter qualidade ideal, frequentemente usada na produção de garrafas.

Recursos personalizáveis em máquinas de extrusão plástica para venda

Projeto de parafuso

O parafuso pode ser adaptado para aprimorar os recursos de processamento e a qualidade do produto. Diferentes projetos de parafusos otimizam a fusão e a mistura de vários materiais plásticos.

Design de matriz

Matrizes personalizáveis permitem formas e dimensões específicas do produto. Essa flexibilidade é crucial para produzir perfis complexos ou produtos especializados.

Sistemas de aquecimento e refrigeração

Otimizados para condições consistentes de processamento, esses sistemas garantem que o plástico seja derretido uniformemente e resfriado com eficiência.

Sistemas de controle

Os sistemas avançados facilitam a operação remota e o monitoramento em tempo real, permitindo ajustes precisos durante a produção.

Equipamento a jusante em extrusão plástica

O equipamento a jusante inclui tanques de resfriamento, extratores, cortadores e enroladores, essenciais para terminar os produtos extrudados. Os tanques de resfriamento ajudam a solidificar o produto, enquanto os puxadores mantêm a tensão para evitar a flacidez. Os cortadores aparecem o produto com o comprimento desejado e os enroladores enrolam o produto acabado para armazenamento ou processamento adicional.

Escolhendo a maquinaria de extrusão plástica certa para venda

Ao selecionar máquinas de extrusão plástica, considere o tipo de material plástico, capacidade de produção, tamanho da máquina, eficiência energética, requisitos de manutenção e reputação do fornecedor. Um fornecedor respeitável oferece excelente serviço ao cliente, entrega pontual e suporte pós-compra, que são cruciais para manter a eficiência operacional.

Manutenção e manutenção de máquinas de extrusão plástica

A manutenção regular é essencial para prolongar a vida útil das máquinas e garantir a qualidade consistente da produção. Isso inclui limpar a máquina regularmente, verificar o desgaste em peças móveis e executar reparos de rotina. A manutenção adequada também ajuda a reduzir o tempo de inatividade e os custos operacionais.

Tendências futuras em máquinas de extrusão plástica

O futuro das máquinas de extrusão plástica está se movendo para tecnologias mais sustentáveis e eficientes. Isso inclui o uso de materiais reciclados, tecnologias avançadas de reciclagem e máquinas projetadas para minimizar o desperdício. Além disso, existe um foco crescente na digitalização, com máquinas integrando sistemas de controle mais avançados e tecnologias de IoT (Internet of Things) para aprimorar o monitoramento e a otimização.

Conclusão

A compra de máquinas de extrusão plástica para venda requer uma consideração cuidadosa de vários fatores para garantir que o equipamento atenda às suas necessidades e orçamento de produção. Ao entender os diferentes tipos de máquinas disponíveis e seus recursos personalizáveis, você pode otimizar seu processo de fabricação e melhorar a qualidade do produto. Esteja você produzindo tubos, perfis ou filmes, a seleção da maquinaria certa é crucial para alcançar a eficiência e a lucratividade em suas operações.

Perguntas frequentes

1. Qual é a função principal das máquinas de extrusão plástica?

As máquinas de extrusão plástica transformam materiais plásticos crus em perfis contínuos derretendo o plástico e forçando -o através de uma matriz.

2. Como escolho entre parafuso único e extrusoras de parafuso duplo?

Escolha extrusoras de parafuso único para aplicações básicas e extrusoras de parafuso duplo para materiais complexos que requerem melhores recursos de mistura e processamento.

3. Quais são os principais fatores a serem considerados ao comprar máquinas de extrusão plástica para venda?

Os principais fatores incluem tipo e tamanho da máquina, compatibilidade do material, capacidade de produção, qualidade e precisão e eficiência energética.

4. Quais são os benefícios do uso de máquinas de extrusão plástica com eficiência energética?

As máquinas com eficiência energética reduzem os custos operacionais e se alinham às metas de sustentabilidade, oferecendo economia de longo prazo.

5. Qual a importância da reputação do fornecedor ao comprar máquinas de extrusão plástica para venda?

Um fornecedor respeitável oferece excelente serviço ao cliente, entrega pontual e suporte pós-compra, que são cruciais para manter a eficiência operacional.