Menu Conteúdo

● Introdução ao equipamento formador de extrusão

● Como funciona o equipamento formador de extrusão

● Principais vantagens do equipamento formador de extrusão

● Aplicações mais comuns de equipamentos formadores de extrusão

>> Indústria de Plásticos

>> Indústria Metalúrgica

>> Indústria da Borracha

>> Indústria Alimentar

>> Construção e Materiais de Construção

>> Indústria Automotiva

>> Indústria Médica e Farmacêutica

>> Indústria Elétrica e Eletrônica

>> Indústria de embalagens

● Inovações e tendências em conformação por extrusão

● Conclusão

● FAQ (Perguntas Frequentes)

>> 1. Quais materiais podem ser processados usando equipamento de extrusão?

>> 2. Quais são os principais tipos de equipamentos formadores de extrusão?

>> 3. Como os equipamentos formadores de extrusão beneficiam a indústria automotiva?

>> 4. O equipamento formador de extrusão pode ser usado para aplicações médicas?

>> 5. Quais são as principais vantagens do uso de equipamentos formadores de extrusão na fabricação?

● Citações:

O equipamento de conformação por extrusão é a base da fabricação moderna, permitindo a produção eficiente de produtos com perfis transversais consistentes. Essa tecnologia é usada em um amplo espectro de indústrias, desde plásticos e metais até processamento de alimentos e produtos farmacêuticos. Sua versatilidade, economia e adaptabilidade tornam o equipamento formador de extrusão indispensável para ambientes de produção contínua e de alto volume. Neste artigo abrangente, exploraremos as aplicações mais comuns de equipamento formador de extrusão , aprofunde-se em suas vantagens e responda às principais questões relacionadas ao seu funcionamento e benefícios.

Introdução ao equipamento formador de extrusão

Equipamento de formação de extrusão refere-se a máquinas e sistemas projetados para forçar matérias-primas através de uma matriz para criar objetos com um perfil de seção transversal fixa. O processo é altamente adaptável, acomodando uma ampla gama de materiais, incluindo plásticos, metais, borracha, cerâmica e até alimentos[12][9]. Os produtos resultantes, conhecidos como extrudados, podem ser adaptados para inúmeras aplicações, alterando o formato da matriz, a matéria-prima e os parâmetros do processo.

Como funciona o equipamento formador de extrusão

Basicamente, o equipamento de conformação por extrusão consiste em vários componentes fundamentais:

- Funil: Alimenta matéria-prima (pellets, pó ou grânulos) na extrusora.

- Barril e Parafuso: O parafuso gira dentro do barril aquecido, transportando, derretendo e misturando o material.

- Matriz: Molda o material fundido ou amolecido no perfil transversal desejado.

- Sistema de resfriamento: Solidifica o produto extrusado ao sair da matriz.

- Sistema Take-Up: Afasta o produto acabado da matriz e corta ou enrola conforme necessário[3][7][12].

Existem dois tipos principais de extrusão: a extrusão a quente, que envolve o pré-aquecimento do material, e a extrusão a frio, que é realizada à temperatura ambiente ou próxima dela [12].

Principais vantagens do equipamento formador de extrusão

O equipamento de conformação por extrusão oferece diversas vantagens significativas:

- Alta Eficiência: Capaz de produção contínua, tornando-o ideal para fabricação de alto volume[4][7].

- Custo-benefício: Custos de produção mais baixos devido à automação e desperdício mínimo de material[7].

- Versatilidade: Adequado para uma ampla variedade de materiais e formatos de produtos[4][7].

- Qualidade Consistente: O controle automatizado garante uniformidade nas dimensões e propriedades do produto[7].

- Flexibilidade: A troca da matriz permite a troca rápida entre tipos e tamanhos de produtos[4].

- Escalabilidade: facilmente ampliada para produção em massa ou reduzida para prototipagem e execuções especiais[7].

Aplicações mais comuns de equipamentos formadores de extrusão

O equipamento formador de extrusão encontra aplicação em uma ampla gama de indústrias. Abaixo, examinamos os usos mais prevalentes.

Indústria de Plásticos

A indústria de plásticos é uma das maiores usuárias de equipamentos formadores de extrusão. As aplicações comuns incluem:

- Canos e tubulações: PVC, PE e outros tubos de plástico para encanamento, irrigação e uso industrial[1][10].

- Perfis: caixilhos de janelas, caixilhos de portas, calafetagem e perfis personalizados para construção e eletrodomésticos[1][10].

- Filmes e Folhas: Filmes para embalagens, folhas plásticas para termoformagem e coberturas protetoras[1][10].

- Isolamento de Fios: Revestimento de fios e cabos elétricos com capas plásticas[10].

- Peças automotivas: vedações, juntas e componentes de acabamento[1][10].

A capacidade de produzir comprimentos contínuos de produto com seções transversais consistentes torna a extrusão ideal para essas aplicações.

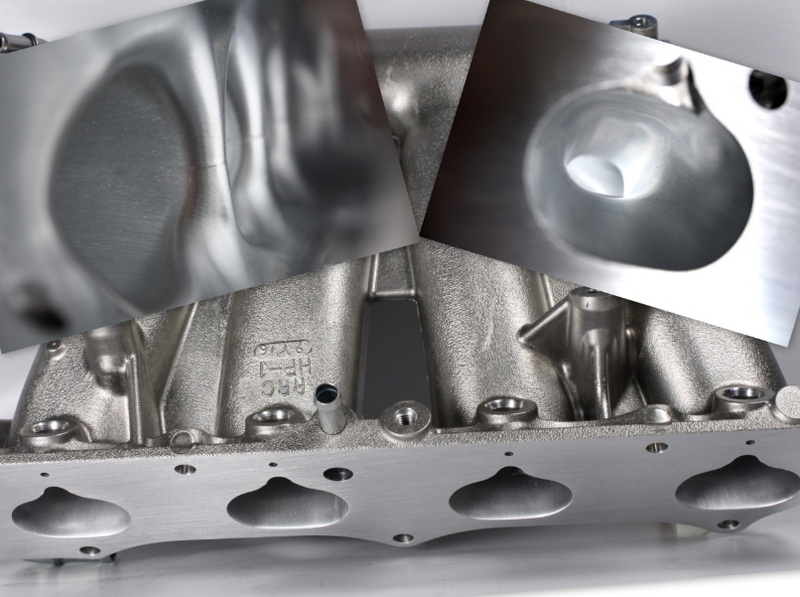

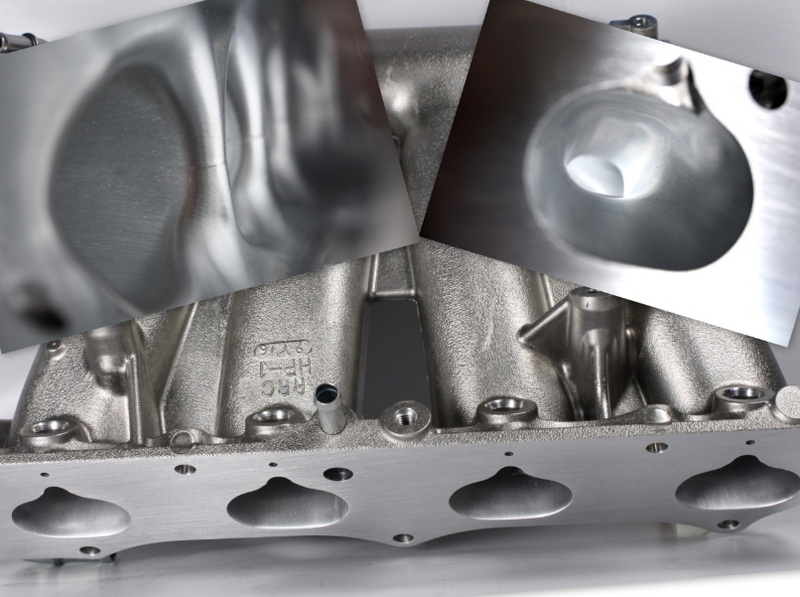

Indústria Metalúrgica

A extrusão de metal é amplamente utilizada para formar perfis e componentes complexos de alumínio, cobre, aço e outros metais. As principais aplicações incluem:

- Componentes Estruturais: Vigas, canais e trilhos para construção e transporte[5][6][8].

- Peças Automotivas: Blocos de motores, carcaças de transmissão e suportes estruturais[6].

- Componentes Aeroespaciais: Pás de motores, discos de turbinas e elementos estruturais leves[6].

- Perfis Arquitetônicos: Caixilhos de janelas e portas, paredes cortinas e guarnições decorativas[6][8].

- Dissipadores de calor: Extrusões de alumínio para aplicações de refrigeração eletrônica[8].

A extrusão de metal permite a produção eficiente de peças de alta resistência, leves e complexas.

Indústria da Borracha

A extrusão de borracha é essencial para a fabricação de produtos flexíveis e duráveis, como:

- Selos e juntas: Utilizados em aplicações automotivas, aeroespaciais e industriais[9].

- Mangueiras e tubos: Para transferência de fluidos em veículos, máquinas e eletrodomésticos[9].

- Weather Stripping: Garante vedações herméticas e estanques em portas e janelas[9].

O processo é particularmente eficaz para a produção de produtos de borracha longos e contínuos com seções transversais uniformes.

Indústria Alimentar

O equipamento de extrusão é um pilar no processamento de alimentos, especialmente para produtos que exigem formas e texturas específicas:

- Cereais matinais: Moldados e cozidos por extrusão em alta temperatura[9].

- Petiscos: Petiscos extrusados como folhados de queijo e pretzels[9].

- Massas e Macarrão: A extrusão a frio forma formatos de massa para cozimento posterior[9].

- Alimentos para animais de estimação: Alimentos secos e semi-úmidos para animais de estimação são comumente extrusados[9].

A extrusão permite controle preciso sobre a textura, formato e cozimento do produto, melhorando a qualidade e a eficiência.

Construção e Materiais de Construção

O equipamento formador de extrusão é fundamental na indústria da construção para produzir:

- Perfis de PVC e Alumínio: Caixilhos de janelas e portas, revestimentos e guarnições decorativas[1][6][8].

- Materiais de Isolamento: Extrusões de espuma e compósitos para isolamento térmico e acústico[1].

- Tubos e conduítes: Para sistemas hidráulicos, elétricos e HVAC[1][10].

O processo apoia a criação de materiais de construção leves, duráveis e resistentes às intempéries.

Indústria Automotiva

O setor automotivo depende fortemente da extrusão de componentes plásticos e metálicos:

- Vedações e juntas contra intempéries: garantindo montagens de veículos herméticas e estanques[1][6].

- Tubulação e Mangueiras: Para sistemas de combustível, freio e refrigeração[1][6].

- Perfis Estruturais: Extrusões leves de alumínio para chassis e componentes da carroceria[6][8].

- Acabamento Interior: Perfis plásticos personalizados para painéis, painéis e elementos decorativos[1].

O equipamento de conformação por extrusão permite a produção rápida e em alto volume de componentes com especificações precisas.

Indústria Médica e Farmacêutica

Na área médica, a extrusão é utilizada para produzir:

- Tubos e Cateteres: Plásticos de qualidade médica são extrudados em tubos estéreis e precisos para vários procedimentos[1].

- Microextrusões: Perfis minúsculos e intrincados para dispositivos minimamente invasivos[11].

- Sistemas de administração de medicamentos: extrusão por fusão a quente para produção de doses orais sólidas e transportadores de medicamentos[9].

A capacidade de utilizar materiais de qualidade médica e manter tolerâncias rigorosas é crucial neste setor.

Indústria Elétrica e Eletrônica

O equipamento de conformação por extrusão é essencial para a produção de:

- Isolação de Fios e Cabos: Revestimentos protetores para condutores elétricos[10].

- Barramentos: Extrusões de alumínio para distribuição de energia[8].

- Dissipadores de calor: Perfis extrudados personalizados para resfriamento eletrônico[8].

O processo garante segurança elétrica, desempenho e gerenciamento térmico.

Indústria de embalagens

A extrusão é amplamente utilizada para criar materiais de embalagem como:

- Filmes e folhas plásticas: usados para embalagens de alimentos, embalagens retráteis e capas protetoras[1].

- Blisters: Formados a partir de folhas plásticas extrusadas[10].

- Embalagem flexível: Filmes multicamadas para propriedades de barreira e vida útil prolongada[1].

A adaptabilidade do equipamento formador de extrusão permite a personalização de espessura, propriedades de barreira e acabamentos.

Inovações e tendências em conformação por extrusão

Os avanços recentes em equipamentos de formação de extrusão incluem:

- Automação e controles inteligentes: monitoramento aprimorado de processos e garantia de qualidade.

- Coextrusão: Extrusão simultânea de múltiplos materiais para produtos em camadas ou compostos.

- Fabrico Verde: Maior utilização de materiais reciclados e sistemas energeticamente eficientes[7].

- Microextrusão: Produção de componentes ultrapequenos e de alta precisão para dispositivos eletrônicos e médicos[11].

- Materiais Avançados: Processamento de compósitos, bioplásticos e polímeros de engenharia para aplicações especializadas.

Essas inovações continuam a expandir as capacidades e aplicações dos equipamentos de formação de extrusão em todos os setores.

Conclusão

O equipamento de conformação por extrusão é uma ferramenta versátil e indispensável na fabricação moderna, permitindo a produção eficiente de uma vasta gama de produtos com qualidade consistente e propriedades personalizadas. Desde plásticos e metais até alimentos, produtos farmacêuticos e materiais de construção, suas aplicações são virtualmente ilimitadas. As vantagens de alta eficiência, economia e adaptabilidade garantem que os equipamentos formadores de extrusão permanecerão na vanguarda da inovação industrial nos próximos anos.

FAQ (Perguntas Frequentes)

1. Quais materiais podem ser processados usando equipamento de extrusão?

Os equipamentos formadores de extrusão podem processar uma ampla variedade de materiais, incluindo plásticos (como PVC, PE e ABS), metais (alumínio, cobre, aço), borracha, cerâmica, alimentos e até produtos farmacêuticos. A escolha do material depende da aplicação e das propriedades desejadas do produto[12][9][11].

2. Quais são os principais tipos de equipamentos formadores de extrusão?

Os principais tipos incluem extrusoras de parafuso único, extrusoras de parafuso duplo, máquinas de extrusão a quente e máquinas de extrusão a frio. Cada tipo é adequado para diferentes materiais e requisitos de produto. Por exemplo, extrusoras de rosca dupla são ideais para mistura e composição, enquanto extrusoras de rosca única são comumente usadas para produção simples de perfis e tubos[3][12].

3. Como os equipamentos formadores de extrusão beneficiam a indústria automotiva?

Na indústria automotiva, o equipamento formador de extrusão é usado para produzir vedações contra intempéries, juntas, tubos, mangueiras e componentes estruturais leves. O processo permite a produção consistente e em alto volume de peças que atendem a rigorosos padrões de desempenho e segurança[1][6].

4. O equipamento formador de extrusão pode ser usado para aplicações médicas?

Sim, o equipamento formador de extrusão é amplamente utilizado no setor médico para produzir tubos, cateteres, microextrusões e sistemas de administração de medicamentos. O equipamento pode processar materiais de nível médico e atingir as tolerâncias precisas exigidas para aplicações críticas de saúde[1][11].

5. Quais são as principais vantagens do uso de equipamentos formadores de extrusão na fabricação?

As principais vantagens incluem alta eficiência, economia, versatilidade, qualidade consistente do produto, flexibilidade no design e escalabilidade para produção em massa e aplicações especializadas. Além disso, os equipamentos de formação de extrusão apoiam a fabricação verde através do uso de materiais reciclados e geração mínima de resíduos[4][7].

Citações:

[1] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[2] https://daextrusion.com/applications/

[3] https://omnexus.specialchem.com/selection-guide/an-in-profundidade-look-at-extrusion

[4] https://www.qiaolianmachine.com/article/what-are-the-advantages-of-extrusion-moulding-process.html

[5] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[6] https://elimold.com/types-of-metal-extrusion-manufacturing-processes-and-applications/

[7] https://www.longshengmfg.com/extrusion-moulding-understanding-the-process-and-its-benefits/

[8] https://www.wileymetal.com/five-common-applications-of-aluminum-extrusion/

[9] https://en.wikipedia.org/wiki/Extrusion

[10] https://plasticextrusiontech.net/machines-used-in-the-plastic-extrusion-process/

[11] https://www.theengineeringchoice.com/what-is-extrusion/

[12] https://www.globalspec.com/learnmore/manufacturing_process_equipment/manufacturing_equipment_components/extrusion_machines

[13] https://www.movacolor.com/knowledge/process/extrusion/what-is-extrusion-applications-process-steps/

[14] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-types-advantages-disadvantages-applications/

[15] https://testbook.com/mechanical-engineering/extrusion-process-and-types

[16] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[17] https://www.tfgusa.com/understanding-extrusion-a-fundamental-manufacturing-process/

[18] https://www.dynisco.com/userfiles/files/introduction_to_extrusion.pdf

[19] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-plastic-extrusion/

[20] https://www.sciencedirect.com/topics/engineering/extrusion-process

[21] https://www.kellerplastics.com/plastic-extrusions/benefits-of-extrusion/

[22] https://khatabook.com/blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[23] https://www.globalspec.com/learnmore/manufacturing_process_equipment/manufacturing_equipment_components/extrusion_machines

[24] https://www.euroextrusions.com/plastic-extrusion-advantages-benefits/