Menu de conteúdo

● Entendendo a extrusora de alumínio traseira traseira

>> Principais vantagens da extrusora de alumínio traseira traseira: Rails:

● Lista de verificação de ferramentas e materiais

● Etapas de preparação

● Guia de instalação passo a passo

● Garantir o alinhamento adequado

● Abordar questões comuns

● Técnicas e dicas avançadas

● Controle de qualidade e manutenção

● Conclusão

● Perguntas frequentes (FAQ)

>> Q1: Quais são as principais vantagens do uso de trilhos de queda de extrusão de alumínio?

>> P2: Quais ferramentas são essenciais para a instalação de trilhos de retirada de extrusão de alumínio?

>> Q3: Como faço para garantir o alinhamento adequado durante a instalação?

>> Q4: O que devo fazer se os trilhos não estiverem alinhados corretamente?

>> Q5: Com que frequência devo realizar manutenção nos trilhos instalados?

● Citações:

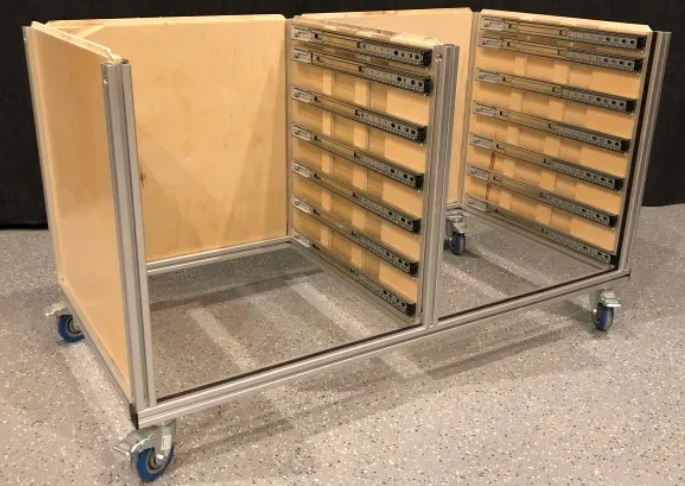

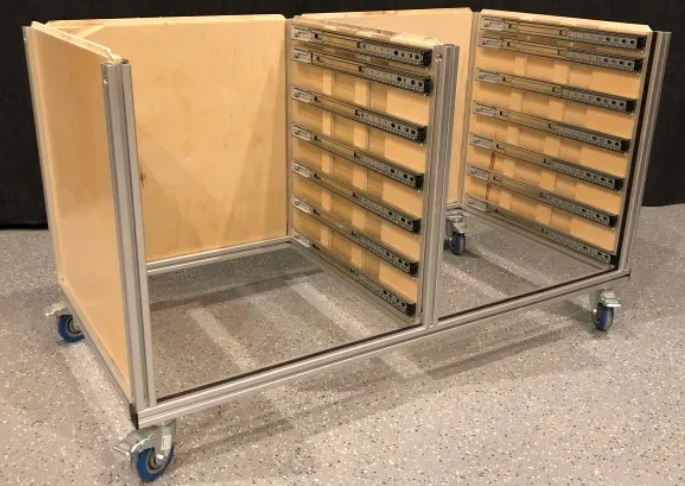

da extrusora de alumínio são componentes essenciais em várias aplicações, variando de cenários fotográficos a sistemas de automação sofisticados. Os trilhos Sua natureza leve, juntamente com uma força e adaptabilidade notáveis, os tornam uma escolha preferida para criar estruturas de suporte estáveis e ajustáveis. A instalação correta é crucial para aproveitar todo o potencial desses trilhos, garantindo a integridade estrutural, a precisão do alinhamento e a longevidade geral do sistema. Este artigo fornece um guia abrangente para a instalação de trilhos de retirada de extrusão de alumínio com eficiência, abrangendo preparativos essenciais, procedimentos de instalação passo a passo e verificações cruciais de qualidade.

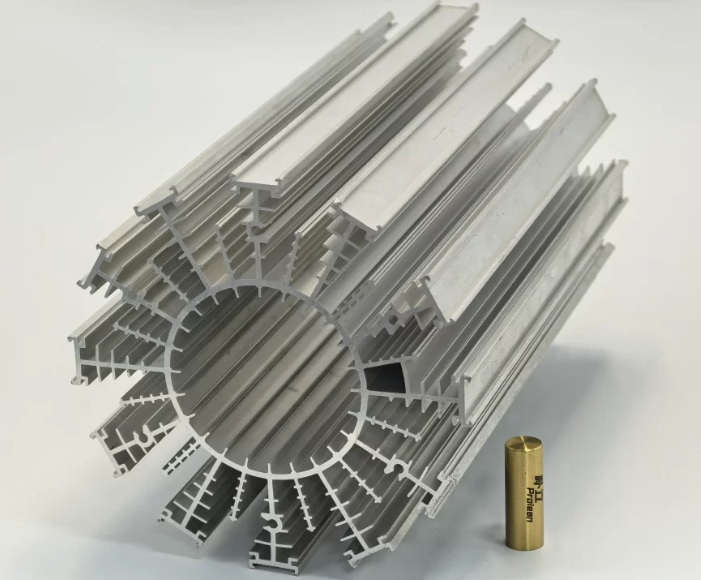

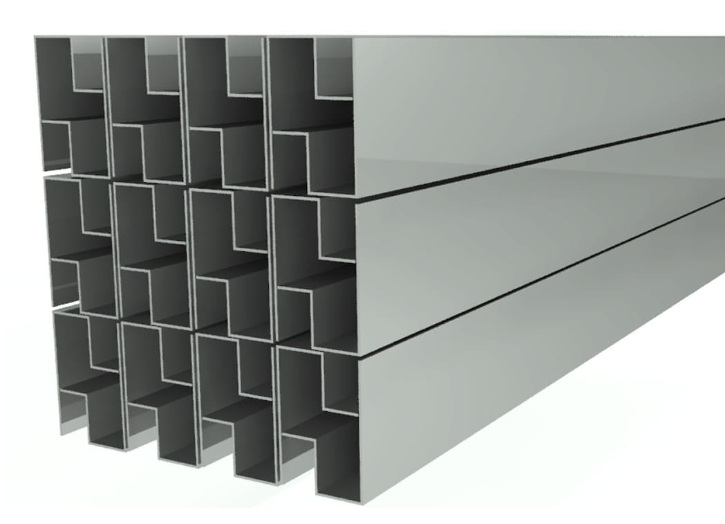

Entendendo a extrusora de alumínio traseira traseira

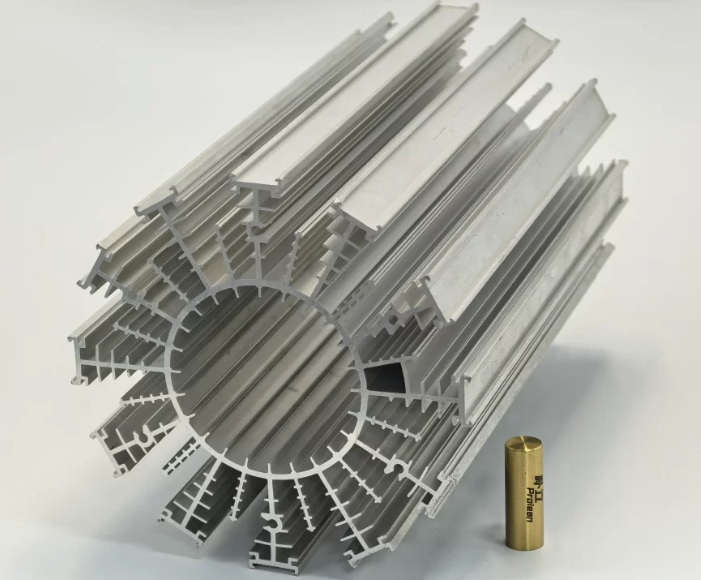

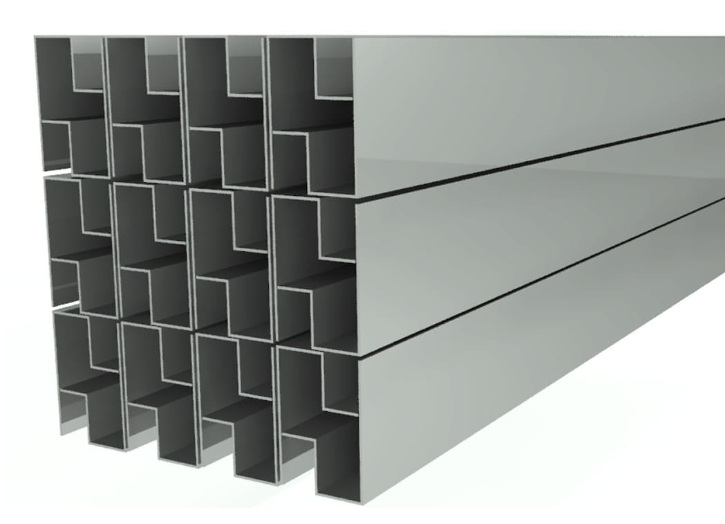

Antes de mergulhar no processo de instalação, é benéfico entender o básico das extrusões de alumínio. As extrusões de alumínio são criadas forçando o alumínio aquecido através de uma matriz, produzindo perfis consistentes com formas transversais complexas [6]. Esses perfis geralmente apresentam slots t ou slots em V, que permitem conexões modulares usando Nuts T ou outros fixadores especializados [1] [3].

Principais vantagens da extrusora de alumínio traseira traseira: Rails:

- Leve: fácil de manusear e manobrar durante a instalação.

-Razão de alta força / peso: fornece suporte robusto sem peso excessivo.

-Modularidade: os slots T e os S-slots permitem conexões e ajustes flexíveis.

- Resistência à corrosão: Adequado para vários ambientes, incluindo aqueles com umidade moderada.

- Apelação estética: Limpo e profissional parecem adequados para aplicações de exibição e funcionais.

Lista de verificação de ferramentas e materiais

Ter as ferramentas e materiais certos à mão é crucial para uma instalação eficiente. Aqui está uma lista de verificação abrangente:

- Extrusora de alumínio traseira traseira: verifique se você tem o comprimento e o perfil corretos para o seu aplicativo.

-Nutas T ou porcas-slot V: Esses prendedores deslizam para os slots T ou Slots V para proteger componentes de conexão [1] [3].

- Suportes de conexão: suportes de canto, colchetes de ângulo e placas de junção fornecem conexões estruturais [3].

- Parafusos e parafusos: tamanhos e comprimentos apropriados para proteger suportes e componentes.

- Fita de medição: para medições precisas e alinhamento.

- Nível: para garantir o alinhamento horizontal e vertical.

- Allen Chaves: para apertar as nozes T e os parafusos de fixação.

- Chaves de fenda: podem ser necessárias a cabeça de Phillips e a cabeça plana.

- Exercício: com bits de perfuração apropriados para orifícios piloto e instalação de fixador.

- Saw Mitre ou serra manual: para cortar trilhos para comprimentos específicos (se necessário) [4].

- Ferramenta de degustação: para remover as bordas afiadas após o corte.

- óculos de segurança: para proteger seus olhos de detritos.

- Luvas de trabalho: melhorar a aderência e proteger suas mãos.

- Lápis ou marcador: para marcar medições e linhas de corte.

Etapas de preparação

A preparação adequada é vital para uma instalação suave e precisa.

1. Planejamento e design: Antes de iniciar, planeje o layout e o design do seu sistema de queda traseira. Considere as dimensões, os requisitos de peso e as necessidades de ajuste.

2 Rails de corte (se necessário): Se os trilhos precisarem ser cortados em um comprimento específico, use uma serra de esquadria com uma lâmina não ferrosa para cortes limpos e precisos [4]. Sempre debire as bordas cortadas para remover rebarbas nítidas.

3. Limpeza: Limpe as extrusões de alumínio para remover qualquer sujeira, graxa ou detritos. Use um detergente e água suave e seque bem.

4. Layout e marcação: Coloque os trilhos em uma superfície plana e marque os locais para suportes, conectores e pontos de montagem.

5. Pré-montagem: Componentes pré-montagens, como suportes de canto e nuvens T para otimizar o processo de instalação [1] [3].

Guia de instalação passo a passo

Siga estas etapas para a instalação da extrusora de alumínio traseira com eficiência:

1. Insira as nozes T: deslizam as nozes T nos slots T nos locais marcados. Verifique se eles são orientados corretamente para fixar colchetes ou outros componentes [1] [3] [5].

2. Anexe suportes de canto: Posicione suportes de canto nos cantos da moldura e alinhe-os com as nozes T. Prenda os colchetes usando parafusos ou parafusos apropriados. Aperte os prendedores, mas não completamente, para permitir ajustes [3].

3. Instale as placas de junção: Se conectar os trilhos de ponta a ponta, use placas de união para fornecer uma conexão segura. Alinhe as placas de união com os slots T e prenda-os com nozes T e parafusos.

4. Montagem de uma superfície: Se o sistema de queda traseira precisar ser montado em uma parede ou outra superfície, use suportes de montagem apropriados. Posicione os colchetes nos locais marcados e prenda-os nos trilhos usando nozes T e parafusos. Verifique se a superfície de montagem é forte o suficiente para apoiar o peso do sistema [3].

5. Alinhamento horizontal e vertical: use um nível para verificar o alinhamento horizontal e vertical dos trilhos. Faça os ajustes necessários afrouxando os prendedores e reposicionando os componentes. Quando o alinhamento estiver correto, aperte totalmente todos os parafusos e parafusos [2].

6. Instale suportes adicionais: Para sistemas de queda traseiros maiores, instale suportes adicionais para evitar flacidez ou flexão. Esses suportes podem ser postagens verticais ou aparelhos diagonais presos aos trilhos usando nozes T e suportes.

7. Gerenciamento de cabos: Incorpore soluções de gerenciamento de cabos, como bandejas de cabo ou clipes, para manter os cabos organizados e fora do caminho. Prenda essas soluções aos trilhos usando as nozes e parafusos [1].

8. Aperto e inspeção final: Depois que todos os componentes estiverem instalados e alinhados, verifique todos os prendedores para garantir que sejam corretamente apertados. Inspecione todo o sistema quanto a conexões ou desalinhamentos soltos.

Garantir o alinhamento adequado

O alinhamento adequado é crucial para a estabilidade e funcionalidade dos trilhos de queda traseira de extrusores de alumínio [2] [5]. Aqui estão várias técnicas para garantir um alinhamento preciso:

- Use um nível de precisão: um nível de alta qualidade é essencial para garantir o alinhamento horizontal e vertical. Verifique os trilhos em vários pontos e faça ajustes conforme necessário.

- Linhas de string: use linhas de string para criar linhas de referência diretas para alinhar os trilhos. Estique a corda firmemente entre dois pontos e alinhe os trilhos ao longo da linha.

- Ferramentas de alinhamento a laser: os níveis de laser e as ferramentas de alinhamento a laser fornecem alinhamento altamente preciso. Use essas ferramentas para verificar o alinhamento dos trilhos e fazer ajustes precisos.

- Localizadores de ângulo digital: os localizadores de ângulo digital podem medir ângulos e inclinações com precisão. Use essas ferramentas para garantir que os trilhos estejam alinhados nos ângulos corretos.

- Instalação do trilho paralelo: Ao montar um par de trilhos que serão anexados a uma única peça, como um suporte ao leito da impressora, verifique se os trilhos permanecem paralelos entre si [5].

- Considerações sobre tolerância: Esteja ciente das tolerâncias de fabricação em extrusões de alumínio. Pequenas variações podem afetar o alinhamento, portanto, faça ajustes de acordo.

Abordar questões comuns

Durante a instalação, você pode encontrar alguns problemas comuns. Veja como abordá -los:

- Rails não estão alinhados: se os trilhos não estiverem alinhados corretamente, afrouxe os prendedores e reposicionam os componentes. Verifique se há quaisquer obstruções ou desalinhamentos nos slots T.

-Conexões não são seguras: se as conexões não estiverem seguras, verifique se as nozes T estão adequadamente assentadas nos slots T e se os parafusos estejam apertados adequadamente. Considere o uso de compostos de bloqueio de roscas para maior segurança.

- Floresco ou flexão: se os trilhos estiverem caídos ou flexões, adicione suportes adicionais para aumentar a integridade estrutural. Use postagens verticais ou aparelhos diagonais para reforçar o sistema.

- Vibração: para minimizar a vibração, use suportes ou almofadas de amortecimento de vibrações. Essas montagens podem absorver vibrações e reduzir o ruído.

Técnicas e dicas avançadas

Para instalações mais complexas, considere essas técnicas e dicas avançadas:

- Análise de elementos finitos (FEA): use o software FEA para simular o comportamento estrutural do sistema de queda traseira. Essa análise pode ajudar a identificar possíveis pontos fracos e otimizar o design para obter a máxima resistência e estabilidade.

- Considerações térmicas: em ambientes com variações significativas de temperatura, explicam a expansão e contração térmica. Use juntas de expansão ou conectores flexíveis para acomodar essas alterações.

- Distribuição de carga: Distribua a carga uniformemente pelos trilhos para evitar concentrações de tensão localizadas. Use placas ou suportes que se espalhem de carga para distribuir o peso.

- Suportes personalizados: projetar e fabricar suportes personalizados para requisitos de montagem exclusivos. Esses colchetes podem fornecer um ajuste mais seguro e personalizado.

- Anodizando e revestimento: considere anodizar ou revestir as extrusões de alumínio para melhorar sua resistência à corrosão e apelo estético.

- aterramento: aterre as extrusões de alumínio para evitar riscos elétricos. Use tiras de aterramento e conectores para criar um caminho elétrico contínuo para o solo.

Controle de qualidade e manutenção

Após a instalação, execute verificações regulares de controle de qualidade para garantir que o sistema permaneça em estado ideal:

- Inspecione os prendedores: verifique todos os parafusos e parafusos regularmente para garantir que eles estejam apertados. Retorma os prendedores soltos.

- Verifique o alinhamento: verifique o alinhamento horizontal e vertical periodicamente. Faça ajustes conforme necessário.

- Limpe os trilhos: Limpe as extrusões de alumínio regularmente para remover a sujeira e os detritos. Use um detergente e água suave e seque bem.

- Lubrificar as peças móveis: lubrifique todas as peças móveis, como conectores deslizantes ou suportes ajustáveis, para garantir uma operação suave.

- Substitua os componentes desgastados: substitua os componentes desgastados ou danificados imediatamente para manter a integridade estrutural do sistema.

Conclusão

A instalação com eficiência da extrusora de alumínio traseira requer um planejamento cuidadoso, execução precisa e atenção aos detalhes. Seguindo as etapas descritas neste guia, você pode criar uma estrutura de suporte robusta e adaptável que atenda às suas necessidades específicas. Lembre -se de usar as ferramentas e materiais certos, garantir o alinhamento adequado e executar verificações regulares de controle de qualidade para manter a integridade e a longevidade do sistema. Seja para fotografia, automação ou fins de exibição, uma extrusora de alumínio bem instalada do sistema traseiro de solta fornece uma base sólida para o sucesso.

Perguntas frequentes (FAQ)

Q1: Quais são as principais vantagens do uso de trilhos de queda de extrusão de alumínio?

Os trilhos da extrusora de alumínio oferecem várias vantagens, incluindo sua natureza leve, alta taxa de força / peso, modularidade, resistência à corrosão e apelo estético. Essas propriedades os tornam ideais para criar estruturas de suporte estáveis e ajustáveis.

P2: Quais ferramentas são essenciais para a instalação de trilhos de retirada de extrusão de alumínio?

As ferramentas essenciais incluem a fita adesiva, um nível, chaves allen, chaves de fenda, uma broca, uma serra de mitra (se for necessário o corte), uma ferramenta de reversão, óculos de segurança e luvas de trabalho. Ter as ferramentas certas garante precisão e segurança durante a instalação.

Q3: Como faço para garantir o alinhamento adequado durante a instalação?

Para garantir o alinhamento adequado, use um nível de precisão, linhas de string, ferramentas de alinhamento a laser ou localizadores de ângulo digital. Verifique o alinhamento em vários pontos e faça ajustes conforme necessário.

Q4: O que devo fazer se os trilhos não estiverem alinhados corretamente?

Se os trilhos não estiverem alinhados corretamente, afrouxe os prendedores e reposicionasse os componentes. Verifique se há quaisquer obstruções ou desalinhamentos nos slots T.

Q5: Com que frequência devo realizar manutenção nos trilhos instalados?

Realize verificações regulares de controle de qualidade, incluindo inspeção de fixadores, verificação de alinhamento, limpeza dos trilhos e lubrificar peças móveis, pelo menos a cada três a seis meses, dependendo do ambiente e da intensidade do uso.

Citações:

[1] https://docs.opulo.io/semi-assembly/assemling-frame/

[2] https://ratrig.dozuki.com/guide/01.+basic+Machine+Assembly/1

[3] https://docs.opulo.io/byop/mechanical-assembly/5-connecting-sides/

[4] https://www.timbertech.com/wp-content/uploads/2020/03/impression-rail-express-installation-guide.pdf

[5] https://ratrig.dozuki.com/guide/01.+linear+Rail+Set+up+And+Installation/8

[6] https://www.youtube.com/watch?v=cwgimohch8a

[7] https://imakerstore.com/blog-3

[8] https://www.youtube.com/watch?v=utemzqfj5ry

[9] https://www.cnczone.com/forums/diy-cnc-ruter-machines/349456-best-method-interfacing-linear-square-rail-80-a.html

[10] https://www.youtube.com/watch?v=3l3npjzo04e

[11] https://www.youtube.com/watch?v=pvflgrmqnxi

[12] https://www.reddit.com/r/hobbycnc/comments/e2ex1l/can_you_mount_linear_rails_directly_to_the/

[13] https://www.youtube.com/watch?v=ayzeibdlz0g

[14] https://aluminium.org.au/wp-content/uploads/2023/01/aluminium-extrusion-manual-feb23.pdf

[15] https://hackaday.com/2021/05/25/getting-started-with-aluminum-extrusions/

[16] https://www.eztube.com/undestanding-linear-rail-extrusions/

[17] https://www.lightmetalage.com/resources/patents/aluminum-extrusion-applications/

[18] https://www.shutterstock.com/search/aluminium-extrusion-manufacturing

[19] https://www.vecteezy.com/free-photos/aluminum-extrusion

[20] https://www.youtube.com/watch?v=cwgimohch8a

[21] https://cdn.automationdirect.com/static/catalog/images/product-pdf/atr-aluminum-tlottted-rails-overview.pdf

[22] https://www.youtube.com/watch?v=AKSSPWSYZWG

[23] https://www.jeepgladiatorForum.com/forum/threads/diy-aluminum-extrusion-t-slot-dack-for-bak-revolver-x4s.5911/

[24] https://www.youtube.com/watch?v=BGJCTKXBE_E

[25] https://www.crlaurence.ca/products/brands/listing/h12hf_th_hos

[26] https://www.youtube.com/watch?v=iboecavawka

[27] https://www.eztube.com/product/106/

[28] https://www.otalum.com/the-difference-and-advantages-of-the-front-and-back-loading-methods-of-aluminum-extruder.html