Menu de contenu

● Comprendre les rails de baisse de back extrudeuse en aluminium

>> Avantages clés de l'extrudeur en aluminium Rails de chute de dos:

● Liste de contrôle des outils et des matériaux

● Étapes de préparation

● Guide d'installation étape par étape

● Assurer un bon alignement

● Résoudre les problèmes communs

● Techniques et conseils avancés

● Contrôle et maintenance de la qualité

● Conclusion

● Questions fréquemment posées (FAQ)

>> Q1: Quels sont les principaux avantages de l'utilisation des rails de baisse de dos de l'extrudeur en aluminium?

>> Q2: Quels outils sont essentiels pour installer des rails de baisse de dos de l'extrudeur en aluminium?

>> Q3: Comment puis-je assurer un bon alignement lors de l'installation?

>> Q4: Que dois-je faire si les rails ne s'alignent pas correctement?

>> Q5: À quelle fréquence dois-je effectuer la maintenance sur les rails installés?

● Citations:

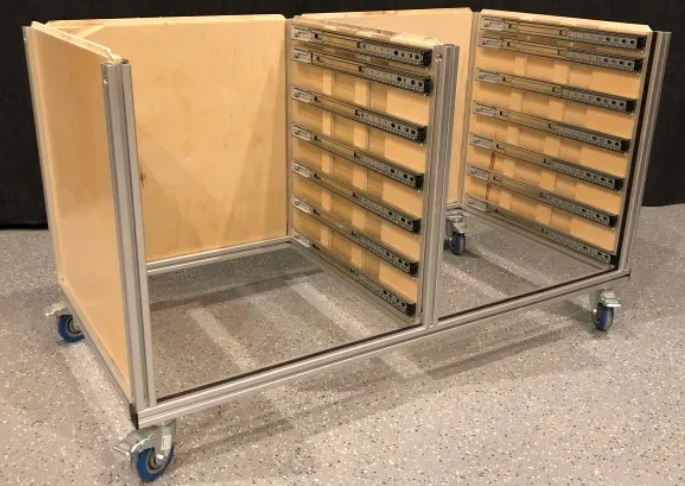

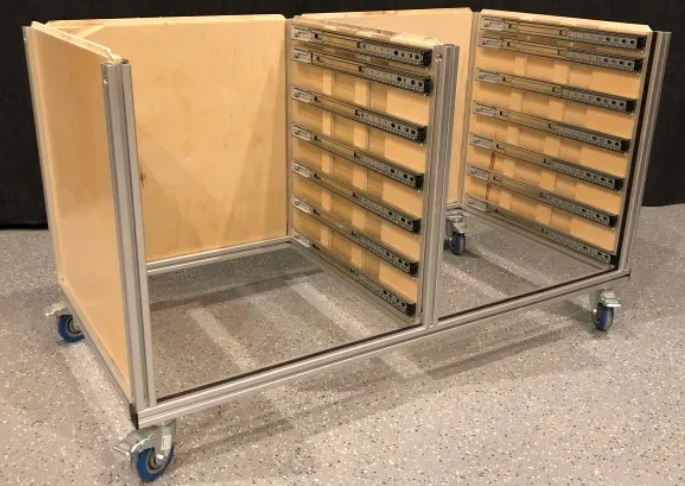

Les rails de baisse de dos de l'extrudeur en aluminium sont des composants essentiels dans diverses applications, allant des décors de photographie aux systèmes d'automatisation sophistiqués. Leur nature légère, associée à une force et une adaptabilité remarquables, en fait un choix préféré pour créer des structures de support stables et réglables. L'installation correcte est cruciale pour exploiter le plein potentiel de ces rails, assurant l'intégrité structurelle, la précision d'alignement et la longévité globale du système. Cet article fournit un guide complet pour installer efficacement les rails de baisse de dos de l'extrudeur en aluminium, couvrant les préparations essentielles, les procédures d'installation étape par étape et les contrôles de qualité cruciaux.

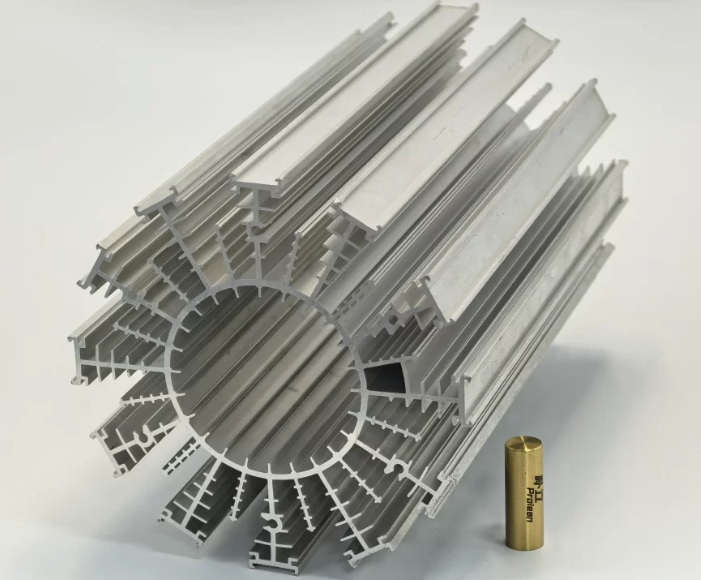

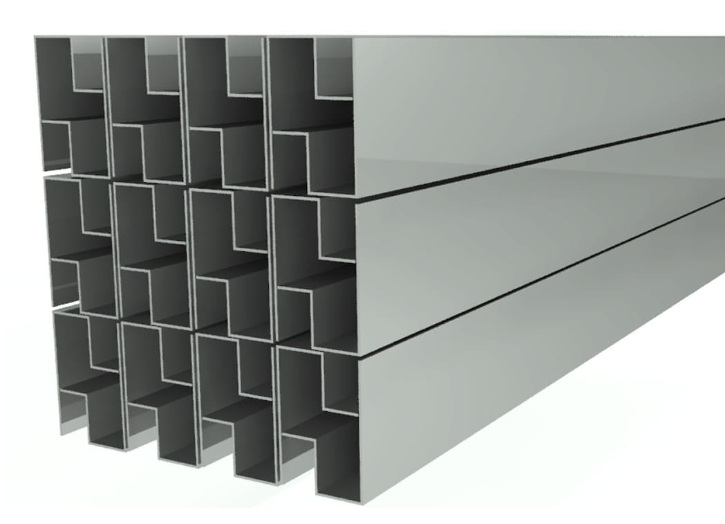

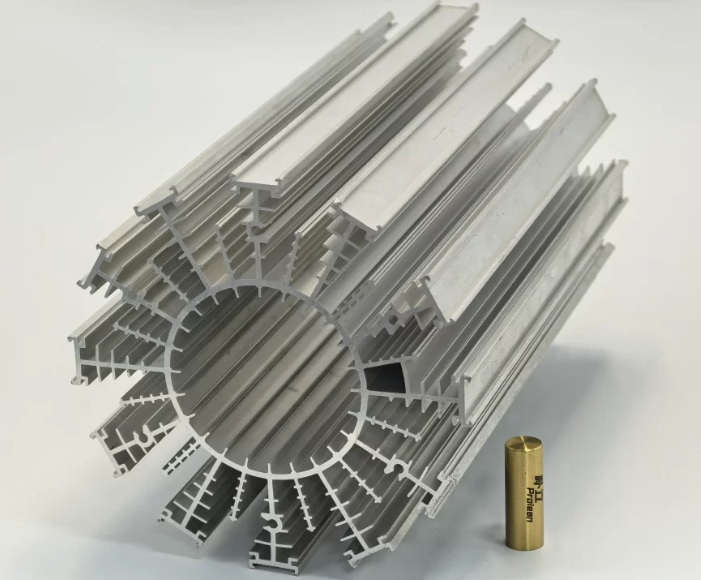

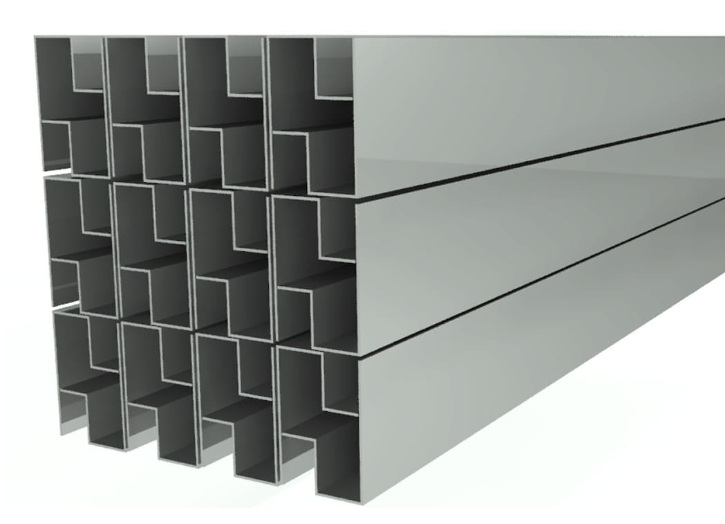

Comprendre les rails de baisse de back extrudeuse en aluminium

Avant de plonger dans le processus d'installation, la compréhension des bases des extrusions en aluminium est bénéfique. Les extrusions en aluminium sont créées en forçant l'aluminium chauffé à travers une matrice, produisant des profils cohérents avec des formes transversales complexes [6]. Ces profils comportent souvent des mèches T ou des V-Slots, qui permettent des connexions modulaires à l'aide de Nuts T ou d'autres attaches spécialisées [1] [3].

Avantages clés de l'extrudeur en aluminium Rails de chute de dos:

- Léger: facile à manipuler et à manœuvrer lors de l'installation.

- Ratio de force / poids élevé: fournit un support robuste sans poids excessif.

- Modularité: les mèches T et les V-Slots permettent des connexions et des réglages flexibles.

- Résistance à la corrosion: adapté à divers environnements, y compris ceux qui ont une humidité modérée.

- Appel esthétique: un aspect propre et professionnel adapté aux applications d'affichage et fonctionnelles.

Liste de contrôle des outils et des matériaux

Avoir les bons outils et matériaux à portée de main est crucial pour une installation efficace. Voici une liste de contrôle complète:

- Rails de dépôt de dos de l'extrudeur en aluminium: assurez-vous d'avoir la longueur et le profil corrects pour votre application.

- Nuts en T ou noix de V-Slot: Ces attaches glissent dans les mèches T ou les V-Slots pour sécuriser les composants de connexion [1] [3].

- Connexion des supports: supports d'angle, supports d'angle et plaques de jonction fournissent des connexions structurelles [3].

- Vis et boulons: tailles et longueurs appropriées pour sécuriser les supports et les composants.

- Mesurer le ruban: pour des mesures précises et l'alignement.

- Niveau: pour assurer l'alignement horizontal et vertical.

- Clées Allen: pour serrer les noix en T et régler les vis.

- Tournisseurs: la tête de Phillips et la tête plate peuvent être nécessaires.

- Foret: avec des bits de forage appropriés pour les trous pilotes et l'installation de la fixation.

- scie à mitre ou scie à main: pour couper les rails à des longueurs spécifiques (si nécessaire) [4].

- Outil de déburriage: pour supprimer les arêtes vives après la coupe.

- Germes de sécurité: pour protéger vos yeux des débris.

- Gants de travail: pour améliorer l'adhérence et protéger vos mains.

- Crayon ou marqueur: pour le marquage des mesures et des lignes de coupe.

Étapes de préparation

Une bonne préparation est vitale pour une installation lisse et précise.

1. Planification et conception: avant de commencer, planifiez la disposition et la conception de votre système de back-drop. Considérez les dimensions, les exigences de poids et les besoins de réglage.

2. Déburr toujours les bords coupés pour éliminer les bavures tranchantes.

3. Nettoyage: Nettoyez les extrusions en aluminium pour éliminer toute saleté, graisse ou débris. Utilisez un détergent doux et de l'eau, puis séchez soigneusement.

4. Disposition et marquage: disposer les rails sur une surface plane et marquer les emplacements pour les supports, les connecteurs et les points de montage.

5. Pré-assemblage: Composants de pré-assemblage tels que les supports d'angle et les noix en T pour rationaliser le processus d'installation [1] [3].

Guide d'installation étape par étape

Suivez ces étapes pour installer efficacement les rails de dépôt de dos de l'extrudeur en aluminium:

1. Insérer les noix en T: glissez les noix en T dans les mèches T aux emplacements marqués. Assurez-vous qu'ils sont orientés correctement pour attacher des supports ou d'autres composants [1] [3] [5].

2. Attachez les supports d'angle: positionnez les supports d'angle aux coins du cadre et alignez-les avec les noix en T. Fixez les supports à l'aide de vis ou de boulons appropriés. Serrez les attaches, mais pas complètement, pour permettre des ajustements [3].

3. Installez les plaques d'adhésion: si vous connectez les rails de bout en bout, utilisez des plaques de jointure pour fournir une connexion sécurisée. Alignez les plaques de jonction avec les mèches T et fixez-les avec des noix en T et des vis.

4. Montage à une surface: Si le système de chute de dos doit être monté sur un mur ou une autre surface, utilisez des supports de montage appropriés. Positionnez les supports aux emplacements marqués et fixez-les aux rails à l'aide de noix en T et de vis. Assurez-vous que la surface de montage est suffisamment forte pour supporter le poids du système [3].

5. Alignement horizontal et vertical: utilisez un niveau pour vérifier l'alignement horizontal et vertical des rails. Faites les ajustements nécessaires en desserrant les attaches et en repositionnant les composants. Une fois l'alignement correct, serrez complètement toutes les vis et boulons [2].

6. Installez des supports supplémentaires: pour les plus grands systèmes de chute de dos, installez des supports supplémentaires pour éviter de s'allonger ou de plier. Ces supports peuvent être des poteaux verticaux ou des accolades diagonaux attachés aux rails à l'aide de noix en T et de supports.

7. Gestion du câble: Incorporez des solutions de gestion des câbles, telles que des plateaux de câbles ou des clips, pour garder les câbles organisés et à l'écart. Fixez ces solutions aux rails à l'aide de Nuts et de vis [1].

8. Resserrement final et inspection: une fois tous les composants installés et alignés, revérifiez toutes les attaches pour s'assurer qu'elles sont correctement resserrées. Inspectez l'ensemble du système pour toute connexion ou désalignement lâche.

Assurer un bon alignement

Un alignement approprié est crucial pour la stabilité et la fonctionnalité des rails de chute de dos de l'extrudeur en aluminium [2] [5]. Voici plusieurs techniques pour assurer un alignement précis:

- Utilisez un niveau de précision: un niveau de haute qualité est essentiel pour assurer l'alignement horizontal et vertical. Vérifiez les rails à plusieurs points et effectuez des ajustements au besoin.

- Lignes de chaîne: utilisez des lignes de chaîne pour créer des lignes de référence droites pour aligner les rails. Étirez la corde étroitement entre deux points et alignez les rails le long de la ligne.

- Outils d'alignement laser: les niveaux de laser et les outils d'alignement laser fournissent un alignement très précis. Utilisez ces outils pour vérifier l'alignement des rails et effectuez des ajustements précis.

- Finders d'angle numérique: les chercheurs d'angle numérique peuvent mesurer avec précision les angles et les pentes. Utilisez ces outils pour vous assurer que les rails sont alignés aux bons angles.

- Installation de rail parallèle: lors du montage d'une paire de rails qui seront attachés à une seule pièce, comme un support de lit d'imprimante, assurez-vous que les rails restent parallèles les uns aux autres [5].

- Considérations de tolérance: Soyez conscient des tolérances de fabrication dans les extrusions en aluminium. De petites variations peuvent affecter l'alignement, alors effectuez des ajustements en conséquence.

Résoudre les problèmes communs

Pendant l'installation, vous pouvez rencontrer des problèmes courants. Voici comment les aborder:

- Les rails ne s'alignent pas: si les rails ne s'alignent pas correctement, desserrez les attaches et repositionnez les composants. Vérifiez toute obstruction ou désalignement dans les mèches T.

- Connexions non sécurisées: si les connexions ne sont pas sécurisées, assurez-vous que les noix en T sont correctement assises dans les mèches T et que les vis sont bien serrées. Envisagez d'utiliser des composés de verrouillage de filetage pour une sécurité supplémentaire.

- affaissement ou flexion: si les rails s'affaissent ou plient, ajoutez des supports supplémentaires pour augmenter l'intégrité structurelle. Utilisez des poteaux verticaux ou des accolades diagonales pour renforcer le système.

- Vibration: pour minimiser les vibrations, utilisez des supports ou des coussinets anti-vibration. Ces supports peuvent absorber les vibrations et réduire le bruit.

Techniques et conseils avancés

Pour des installations plus complexes, considérez ces techniques et conseils avancés:

- Analyse par éléments finis (FEA): Utilisez un logiciel FEA pour simuler le comportement structurel du système de baisse de dos. Cette analyse peut aider à identifier les points faibles potentiels et à optimiser la conception pour une résistance et une stabilité maximales.

- Considérations thermiques: dans les environnements avec des variations de température significatives, expliquez l'expansion thermique et la contraction. Utilisez des joints d'extension ou des connecteurs flexibles pour accueillir ces changements.

- Distribution de la charge: distribuez la charge uniformément à travers les rails pour éviter les concentrations de contraintes localisées. Utilisez des plaques ou des supports de suppression de charge pour distribuer le poids.

- Brassets personnalisés: Concevoir et fabriquer des supports personnalisés pour les exigences de montage uniques. Ces supports peuvent fournir un ajustement plus sûr et sur mesure.

- Anodisation et revêtement: considérez l'anodisation ou le revêtement des extrusions en aluminium pour améliorer leur résistance à la corrosion et leur attrait esthétique.

- Masse: mise à la terre les extrusions en aluminium pour prévenir les risques électriques. Utilisez des sangles de mise à la terre et des connecteurs pour créer un chemin électrique continu vers la terre.

Contrôle et maintenance de la qualité

Après l'installation, effectuez des vérifications régulières de contrôle de la qualité pour garantir que le système reste dans un état optimal:

- Inspectez les attaches: vérifiez régulièrement toutes les vis et les boulons pour vous assurer qu'ils sont serrés. Retaigher les attaches lâches.

- Vérifiez l'alignement: vérifiez périodiquement l'alignement horizontal et vertical. Faire des ajustements au besoin.

- Nettoyez les rails: nettoyez régulièrement les extrusions en aluminium pour éliminer la saleté et les débris. Utilisez un détergent doux et de l'eau, puis séchez soigneusement.

- Lubrifier les pièces mobiles: lubrifier toutes les pièces mobiles, telles que les connecteurs coulissants ou les supports réglables, pour assurer un fonctionnement en douceur.

- Remplacez les composants usés: remplacez rapidement tous les composants usés ou endommagés pour maintenir l'intégrité structurelle du système.

Conclusion

L'installation efficace des rails de baisse de dos de l'extrudeur en aluminium nécessite une planification minutieuse, une exécution précise et une attention aux détails. En suivant les étapes décrites dans ce guide, vous pouvez créer une structure de support robuste et adaptable qui répond à vos besoins spécifiques. N'oubliez pas d'utiliser les bons outils et les bons matériaux, d'assurer un alignement approprié et d'effectuer des vérifications régulières de contrôle de la qualité pour maintenir l'intégrité et la longévité du système. Que ce soit à des fins de photographie, d'automatisation ou d'affichage, un système de rail de baisse d'extrudeur en aluminium bien installé offre une base solide pour le succès.

Questions fréquemment posées (FAQ)

Q1: Quels sont les principaux avantages de l'utilisation des rails de baisse de dos de l'extrudeur en aluminium?

Les rails de baisse de dos en aluminium offrent plusieurs avantages, notamment leur nature légère, leur rapport forte force / poids, la modularité, la résistance à la corrosion et l'attrait esthétique. Ces propriétés les rendent idéales pour créer des structures de support stables et réglables.

Q2: Quels outils sont essentiels pour installer des rails de baisse de dos de l'extrudeur en aluminium?

Les outils essentiels incluent la mesure du ruban adhésif, un niveau, des clés Allen, des tournevis, une perceuse, une scie à onglets (si la coupe est requise), un outil de déburricité, des lunettes de sécurité et des gants de travail. Avoir les bons outils assure la précision et la sécurité pendant l'installation.

Q3: Comment puis-je assurer un bon alignement lors de l'installation?

Pour assurer un alignement approprié, utilisez un niveau de précision, des lignes de chaîne, des outils d'alignement laser ou des chercheurs d'angle numérique. Vérifiez l'alignement à plusieurs points et effectuez des ajustements au besoin.

Q4: Que dois-je faire si les rails ne s'alignent pas correctement?

Si les rails ne s'alignent pas correctement, desserrez les attaches et repositionnez les composants. Vérifiez toute obstruction ou désalignement dans les mèches T.

Q5: À quelle fréquence dois-je effectuer la maintenance sur les rails installés?

Effectuer des contrôles de contrôle de qualité réguliers, notamment l'inspection des attaches, la vérification de l'alignement, le nettoyage des rails et la lubrification des pièces mobiles, au moins tous les trois à six mois, selon l'environnement et l'intensité d'utilisation.

Citations:

[1] https://docs.opulo.io/semi-ssembly/assembbling-frame/

[2] https://ratrig.dozuki.com/guide/01.+basic+machine+Assembly/1

[3] https://docs.opulo.io/byop/mechanical-assembly/5-connecting-sides/

[4] https://www.timbertech.com/wp-content/uploads/2020/03/impression-rail-express-installation-guide.pdf

[5] https://ratrig.dozuki.com/guide/01.+linear+rail+set+up+ et+Installation/8

[6] https://www.youtube.com/watch?v=CWGIMOHCH8A

[7] https://imakerstore.com/blog-3

[8] https://www.youtube.com/watch?v=utemzqfj5ry

[9] https://www.cnczone.com/forums/diy-cnc-router-table-machines/349456-Best-Method-Interfaçage-Linear-square-Rail-80-A.html

[10] https://www.youtube.com/watch?v=3l3npjzo04e

[11] https://www.youtube.com/watch?v=pvflgrmqnxi

[12] https://www.reddit.com/r/hobbycnc/comments/e2ex1l/can_you_mount_linear_rails_directly_to_the/

[13] https://www.youtube.com/watch?v=ayzeibdlz0g

[14] https://aluminium.org.au/wp-content/uploads/2023/01/aluminium-extrusion-manual-feb23.pdf

[15] https://hackaday.com/2021/05/25/getting-started-with-aluminim-extrusions/

[16] https://www.eztube.com/Understanding-Linear-Rail-extrusions/

[17] https://www.lightmetalage.com/resources/patents/aluminum-extrusion-applications/

[18] https://www.shutterstock.com/search/aluminium-extrusion-manufacturing

[19] https://www.vecteezy.com/free-photos/aluminum-extrusion

[20] https://www.youtube.com/watch?v=cwgimohch8a

[21] https://cdn.automationdirect.com/static/catalog/images/product-pdf/atr-aluminim-tslotted-rails-overview.pdf

[22] https://www.youtube.com/watch?v=aksspwsyzwg

[23] https://www.jeepgladiatorforum.com/forum/threads/diy-aluminim-extrusion-t-slot-rack-for-bak-revolver-x4s.59111/

[24] https://www.youtube.com/watch?v=bgjctkxbe_e

[25] https://www.crlaurence.ca/products/brands/liste/h12hf_th_hos

[26] https://www.youtube.com/watch?v=iboecavawka

[27] https://www.eztube.com/product/106/

[28] https://www.otalum.com/the-difference-and-vantages-of-the-front-and-back-loading-methods-of-aluminum-extruder.html