Menu de conteúdo

● Compreendendo o básico da extrusão

● Fatores a serem considerados ao escolher uma linha de produção de tubos de plástico de extrusão

>> 1. Capacidade de produção

>> 2. Compatibilidade do material

>> 3. Tipo de extrusora

>> 4. Sistemas de automação e controle

>> 5. Eficiência energética

>> 6. Qualidade dos componentes

>> 7. Suporte pós-venda

● O processo de extrusão explicado

● Desafios comuns na extrusão de tubos

● Conclusão

● Perguntas frequentes

>> 1. Que tipos de materiais podem ser usados em uma linha de produção de tubos de plástico de extrusão?

>> 2. Como determino o tamanho certo de uma extrusora?

>> 3. Qual é a diferença entre as extrusoras de parafuso único e o parafuso duplo?

>> 4. Qual a importância do suporte pós-venda ao comprar uma linha de extrusão?

>> 5. Quais são alguns problemas comuns enfrentados na extrusão de tubos?

● Citações:

Na paisagem moderna de fabricação, a seleção da 'linha de produção de tubos de plástico de extrusão' é crucial para as empresas que visam produzir tubos de alta qualidade com eficiência. Este guia abrangente o levará através dos fatores essenciais a serem considerados ao escolher um Linha de extrusão , garantindo que seu investimento se alinhe às suas necessidades de produção e objetivos de negócios.

Compreendendo o básico da extrusão

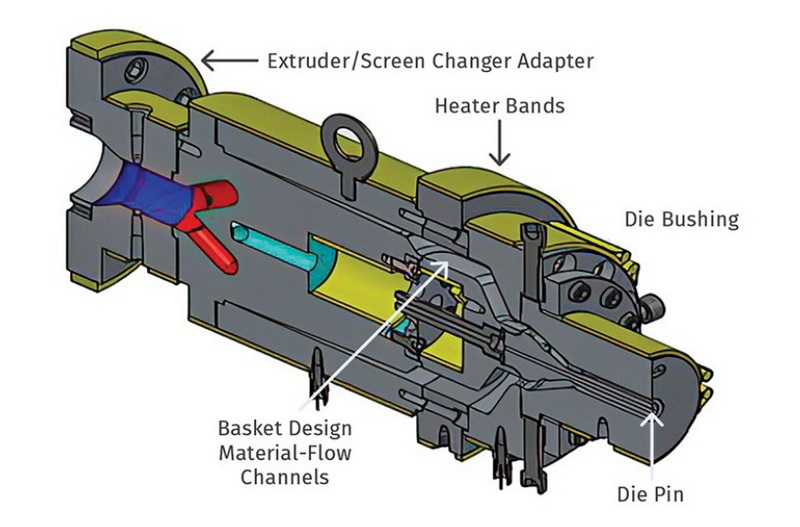

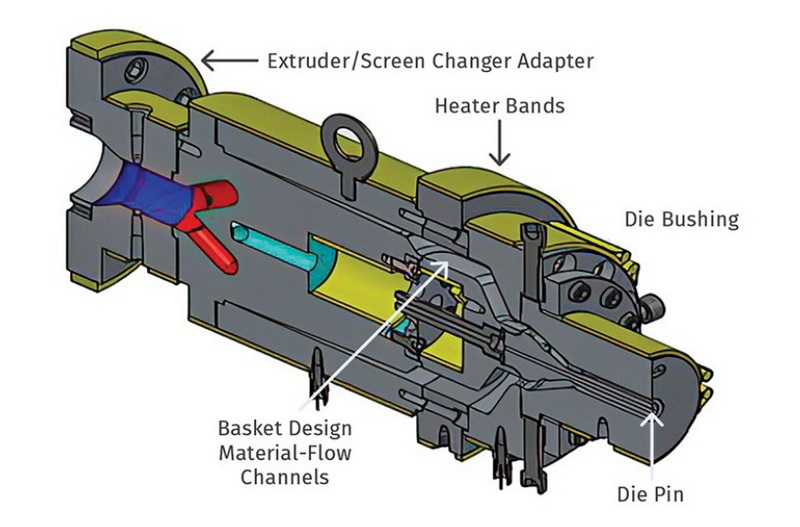

A extrusão é um processo em que os materiais plásticos crus são derretidos e formados em formas contínuas, como tubos. O processo envolve vários componentes críticos, incluindo:

- Extrusora: a máquina que derrete e molda o plástico.

- Die: a ferramenta que molda o plástico fundido no perfil de tubo desejado.

- Sistema de resfriamento: um método para solidificar o tubo extrudado.

- Unidade de transporte: equipamento que puxa o tubo pela linha a uma velocidade controlada.

- Máquina de corte: um dispositivo que reduz o tubo acabado para os comprimentos especificados.

Fatores a serem considerados ao escolher uma linha de produção de tubos de plástico de extrusão

A escolha da linha de extrusão certa pode afetar significativamente sua eficiência de produção, qualidade do produto e lucratividade geral. Aqui estão os principais fatores a serem considerados:

1. Capacidade de produção

Avalie seus requisitos de produção, incluindo:

- Taxa de saída: determine quantos tubos você precisa produzir por hora ou dia.

- Tamanhos de tubo: considere a faixa de diâmetros e espessuras da parede que você fabricará.

Uma taxa de produção mais alta geralmente leva a uma melhor eficiência, mas pode exigir um investimento maior em máquinas.

2. Compatibilidade do material

Diferentes tipos de plásticos requerem máquinas específicas. Os materiais comuns incluem:

- PVC (cloreto de polivinil): amplamente utilizado para encanamento e drenagem.

- HDPE (polietileno de alta densidade): conhecido por sua força e flexibilidade.

- PP (polipropileno): Adequado para aplicações químicas.

Verifique se a linha de extrusão escolhida pode lidar com os materiais específicos que você planeja usar.

3. Tipo de extrusora

Escolha entre as extrusoras de parafuso único e o parafuso duplo com base em suas necessidades:

- Extrusores de parafuso único: Ideal para aplicações padrão com requisitos de material menos complexos.

- Extrusores de parafuso duplo: Melhor para processar materiais mais desafiadores, permitindo uma melhor mistura e controle.

4. Sistemas de automação e controle

As linhas de extrusão modernas são equipadas com recursos avançados de automação:

- Sistemas de controle do PLC: eles aprimoram a precisão e reduzem o erro humano.

-Monitoramento em tempo real: permite que os operadores rastreem métricas de produção e façam ajustes na voação.

Investir em automação pode levar a uma economia significativa de longo prazo, reduzindo os custos de mão-de-obra e melhorando a consistência do produto.

5. Eficiência energética

O consumo de energia é um custo operacional significativo. Procure máquinas projetadas com tecnologias de economia de energia, como:

- sistemas de aquecimento eficientes

- unidades de velocidade variáveis

Esses recursos não apenas reduzem os custos, mas também contribuem para práticas de fabricação mais sustentáveis.

6. Qualidade dos componentes

A qualidade dos componentes de máquinas afeta diretamente a qualidade da produção. Opte pelos fabricantes que usam marcas respeitáveis para peças críticas, como motores, sensores e sistemas de controle.

7. Suporte pós-venda

O suporte confiável pós-venda é essencial para minimizar o tempo de inatividade. Verifique se o fabricante fornece:

- Garantias abrangentes

- Acesso a peças de reposição

- Serviços de suporte técnico

Esse suporte pode ser crucial para manter a eficiência operacional ao longo do tempo.

O processo de extrusão explicado

Compreender o processo de extrusão pode ajudá -lo a tomar decisões informadas sobre a seleção de equipamentos.

1. Alimentação do material: os grânulos de plástico cru são alimentados na tremonha da extrusora.

2. Derretimento: a extrusora aquece o material até derreter em um estado viscoso.

3. MOLHA: O plástico fundido é forçado através de uma matriz, formando -o em uma forma de tubo contínuo.

4. Resfriamento: o tubo extrudado é resfriado usando água ou ar para solidificá -lo em sua forma final.

5. Corte: Depois de resfriado, o tubo é cortado em comprimentos especificados por uma máquina de corte.

Desafios comuns na extrusão de tubos

Compreender os possíveis desafios pode ajudá -lo a selecionar uma linha que minimize esses problemas:

- Defeitos de superfície: As superfícies ásperas podem resultar de resfriamento inadequado ou controle de temperatura.

- Variabilidade dimensional: a espessura inconsistente da parede pode ocorrer devido à calibração inadequada do equipamento.

- Tempo de inatividade da produção: as falhas frequentes podem afetar significativamente a produtividade; Assim, máquinas robustas são essenciais.

Conclusão

A seleção da melhor linha de produção de tubos de plástico de extrusão requer uma consideração cuidadosa de vários fatores, incluindo capacidade de produção, compatibilidade de material, recursos de automação, eficiência energética, qualidade dos componentes e suporte pós-venda. Ao avaliar minuciosamente esses aspectos, as empresas podem tomar decisões informadas que aprimoram suas capacidades de fabricação e garantam uma produção de alta qualidade.

Perguntas frequentes

1. Que tipos de materiais podem ser usados em uma linha de produção de tubos de plástico de extrusão?

Os materiais comuns incluem PVC, HDPE, PP e PPR. Cada material possui requisitos e características específicas adequadas para diferentes aplicações.

2. Como determino o tamanho certo de uma extrusora?

Considere suas necessidades de volume de produção e a gama de tamanhos de tubos que você planeja fabricar. Consulte os fabricantes sobre seus modelos e especificações disponíveis.

3. Qual é a diferença entre as extrusoras de parafuso único e o parafuso duplo?

As extrusoras de parafuso único são mais simples e adequadas para aplicações padrão, enquanto as extrusoras de parafuso duplo oferecem melhores recursos de mistura e são ideais para materiais mais complexos.

4. Qual a importância do suporte pós-venda ao comprar uma linha de extrusão?

O suporte pós-venda é crucial, pois garante uma rápida resolução de questões que possam surgir durante a operação, minimizando o tempo de inatividade e mantendo a produtividade.

5. Quais são alguns problemas comuns enfrentados na extrusão de tubos?

Os problemas comuns incluem defeitos superficiais nos tubos, variabilidade dimensional na espessura da parede e quebras frequentes da máquina devido a manutenção inadequada ou componentes de baixa qualidade.

Citações:

[1] https://www.jwellextrusions.com/selecting-the-tight-pipe-extruder.html

[2] https://jieyatwinscrew.com/blog/the-ultimate-guide-topipe-extrusion/

[3] https://www.yjing-extrusion.com/what-makes-china-pvc-pipe-extrusion-production-lines-the-best in-the-market.html

[4] https://www.faygo.cn/pipe-extrusion-system/286.html

[5] https://www.youtube.com/watch?v=kv9wpof5ivg

[6] https://www.accextrusion.com/news/the-5-major-teps-in-plastic-pipe-extrusion-line-manufacturing-process/

[7] https://www.won-plus.com/blog/extrusion-technology-related-questions-and-answers_b40