Inhoudsmenu

● Inleiding tot volledig automatische extrusiemachines

>> Belangrijke componenten van een volledig automatische extrusiemachine

>> Processtappen van volledig automatische extrusie

● Toepassingen van volledig automatische extrusiemachines

>> Voorbeeld: geblazen filmextrusie

● Voordelen van volledig automatische extrusiemachines

● Het kiezen van de juiste volledig automatische extrusiemachine

● Geavanceerde functies in moderne volledig automatische extrusiemachines

● Toekomstige ontwikkelingen in extrusietechnologie

● Conclusie

● FAQ's

>> 1. Wat zijn de primaire componenten van een volledig automatische extrusiemachine?

>> 2. Hoe draagt het automatiseringssysteem bij aan het extrusieproces?

>> 3. Welke soorten materialen kunnen worden verwerkt door volledig automatische extrusiemachines?

>> 4. Wat zijn de voordelen van het gebruik van volledig automatische extrusiemachines in de productie?

>> 5. Hoe beïnvloedt de keuze van de dobbelsteen het eindproduct in extrusie?

Volledig automatische extrusiemachines zijn geavanceerde apparaten die zijn ontworpen om een breed scala aan producten te produceren met minimale menselijke tussenkomst. Deze machines zijn integraal in verschillende industrieën, waaronder kunststoffen, metalen en composieten, vanwege hun efficiëntie, consistentie en het vermogen om complexe geometrieën aan te kunnen. Dit artikel zal zich verdiepen in de werking van volledig Automatische extrusiemachines, hun applicaties en de voordelen die ze bieden.

Inleiding tot volledig automatische extrusiemachines

Volledig automatische extrusiemachines werken volgens het principe van het toepassen van hoge druk en temperatuur om vaste materialen om te zetten in continue profielen. Het proces omvat verschillende belangrijke componenten en stappen, die cruciaal zijn voor het bereiken van de gewenste productkwaliteit en consistentie.

Belangrijke componenten van een volledig automatische extrusiemachine

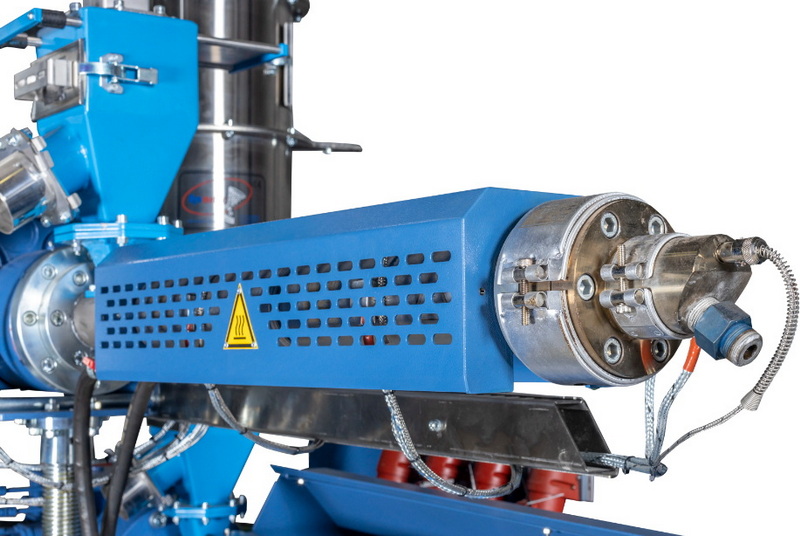

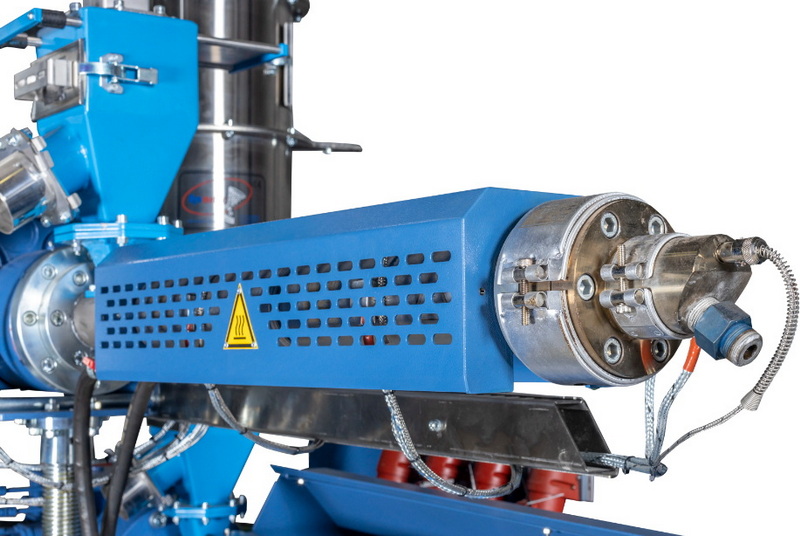

1. Extruder: dit is de kernmachine die smelt en het materiaal door een dobbelsteen duwt. Het bestaat uit een verwarmd vat uitgerust met een roterende schroef, die het materiaal naar voren voortbrengt terwijl het warmte aanbrengt om het te smelten.

2. Die: een gespecialiseerd hulpmiddel dat is ontworpen om het gesmolten materiaal in de gewenste vorm te vormen. De matrijs bepaalt het dwarsdoorsnedeprofiel van het eindproduct.

3. Automatiseringssystemen: deze omvatten PLC's (programmeerbare logische controllers), sensoren en software die het proces regelen en bewaken, waardoor precieze temperatuur- en drukregeling wordt gewaarborgd.

Processtappen van volledig automatische extrusie

1. Materiaalvoeding: grondstoffen worden via een trechter in de extruder ingevoerd, waardoor een consistente materiaalvoorraad voor het extrusieproces wordt gewaarborgd.

2. Smelten: het materiaal wordt verwarmd en gesmolten terwijl het door het extrudervat beweegt. Nauwkeurige temperatuurregeling is essentieel om ervoor te zorgen dat het materiaal het optimale smeltpunt bereikt.

3. Extrusie door de dobbelsteen: het gesmolten materiaal wordt door een dobbelsteen gedwongen om de gewenste vorm te bereiken.

4. Koeling: het geëxtrudeerde product wordt afgekoeld om de vorm ervan te verstevigen. Dit kan worden gedaan met behulp van lucht, water of andere koelmedia, afhankelijk van het materiaal en de gewenste eigenschappen.

5. Knippen en afwerken: het geëxtrudeerde product wordt tot de vereiste lengte gesneden en ondergaat afwerkingsprocessen zoals slijpen of coating.

Toepassingen van volledig automatische extrusiemachines

Volledig automatische extrusiemachines worden gebruikt in een breed scala van industrieën:

- Plastics -industrie: voor het produceren van pijpen, profielen en films. Plastic extrusiemachines zijn veelzijdig en kunnen verschillende materialen zoals PVC, PE en PP verwerken.

- Metal Industry: voor het produceren van aluminium- en loodprofielen. Deze machines kunnen metalen vormen in complexe geometrieën, vooral in hete extrusieprocessen.

- Composietmaterialen: gebruikt in productiepijpen en profielen van de productie, die verbeterde sterkte en duurzaamheid bieden.

Voorbeeld: geblazen filmextrusie

Opgeblazen filmextrusie is een gespecialiseerd proces dat wordt gebruikt om plastic films te produceren. Het proces omvat het smelten van plastic hars en het vormen in een continue buisvormige film.

1. Materiaalvoeding: plastic harsen worden in de extruderhopper ingevoerd.

2. Extrusie: het plastic wordt gesmolten en door een cirkelvormige dobbelsteen geduwd, die een cilindrische bel vormt.

3. Luchtkoeling en inflatie: lucht wordt in de bel geïntroduceerd om het op te blazen, terwijl het wordt gekoeld door de omliggende lucht.

4. Filmkoeling en vormen: de bubbel wordt door koelbroodjes getrokken om de breedte en dikte te bepalen.

5. Filmwikkeling: de film is gewikkeld op rollen of spoelen.

Voordelen van volledig automatische extrusiemachines

1. Hoog rendement en consistentie: deze machines kunnen continu werken met minimale menselijke interventie, waardoor de arbeidskosten worden verlaagd en de productiviteit verhogen.

2. Veelzijdigheid: ze kunnen verschillende materialen aan en produceren complexe geometrieën, waardoor ze geschikt zijn voor diverse toepassingen.

3. Precisiebesturing: Automatiseringssystemen zorgen voor een precieze controle over temperatuur en druk, wat leidt tot consistente productkwaliteit.

4. Kosteneffectiviteit: door het verminderen van handarbeid en het minimaliseren van afval, bieden volledig automatische extrusiemachines aanzienlijke kostenbesparingen ten opzichte van traditionele methoden.

5. Voordelen voor het milieu: met precieze controle over productieparameters kunnen deze machines helpen bij het verminderen van het energieverbruik en het minimaliseren van de milieu -impact.

Het kiezen van de juiste volledig automatische extrusiemachine

Bij het selecteren van een volledig automatische extrusiemachine moeten verschillende factoren worden overwogen:

- Materiaalcompatibiliteit: zorg ervoor dat de machine het specifieke materiaal kan verwerken dat nodig is voor uw producten.

- Uitgangscapaciteit: kies een machine die aan uw productiebehoeften voldoet in termen van snelheid en volume.

- Automatiseringsniveau: volledig geautomatiseerde machines zijn ideaal voor de productie van een groot volume, het verlagen van de arbeidskosten en het verhogen van de efficiëntie.

- Onderhoudstoegang: eenvoudige toegang tot componenten is cruciaal voor het verminderen van downtime en het garanderen van een optimale werking.

- Energie-efficiëntie: overweeg machines met geavanceerde energiebesparende functies om de operationele kosten te verlagen.

Geavanceerde functies in moderne volledig automatische extrusiemachines

Moderne volledig automatische extrusiemachines bevatten vaak geavanceerde functies zoals:

-Real-time bewakingssystemen: deze stellen operators in staat om productieparameters in realtime te volgen, waardoor snelle aanpassingen mogelijk worden om optimale omstandigheden te handhaven.

- Voorspellend onderhoud: sommige machines zijn uitgerust met sensoren die voorspellen wanneer onderhoud vereist is, waardoor onverwachte downtime wordt verminderd.

-Integratie met Industry 4.0-technologieën: veel machines kunnen worden geïntegreerd met bredere productiesystemen, het verbeteren van gegevensgestuurde besluitvorming en het optimaliseren van productieworkflows.

Toekomstige ontwikkelingen in extrusietechnologie

Naarmate de technologie blijft evolueren, zullen volledig automatische extrusiemachines waarschijnlijk vooruitgang zien in gebieden zoals:

- Artificial Intelligence (AI) Integratie: AI kan voorspellend onderhoud verbeteren, productieparameters optimaliseren en de productkwaliteit verbeteren door realtime gegevens te analyseren.

- Duurzame materialen: er zal een groeiende focus zijn op het gebruik van gerecyclede materialen en bioplastics, die gespecialiseerde extrusieprocessen vereisen.

- Aanpassing en personalisatie: met vooruitgang in automatisering en gegevensanalyse kunnen machines mogelijk zeer aangepaste producten efficiënt produceren.

Conclusie

Volledig automatische extrusiemachines zijn krachtige tools in de moderne productie en bieden veel efficiëntie, consistentie en veelzijdigheid. Ze zijn integraal in verschillende industrieën, van kunststoffen tot metalen, en spelen een cruciale rol bij het produceren van complexe profielen met minimale menselijke interventie. Door de componenten, processtappen en voordelen van deze machines te begrijpen, kunnen fabrikanten hun productieprocessen optimaliseren en voldoen aan de eisen van een snel evoluerende markt.

FAQ's

1. Wat zijn de primaire componenten van een volledig automatische extrusiemachine?

Een volledig automatische extrusiemachine bestaat uit een extruder-, matrijs- en automatiseringssystemen. De extruder smelt en duwt het materiaal door de dobbelsteen, die het in de gewenste vorm vormt. Automatiseringssystemen regelen en controleren het proces om precisie te garanderen.

2. Hoe draagt het automatiseringssysteem bij aan het extrusieproces?

Het automatiseringssysteem, inclusief PLC's en sensoren, zorgt voor precieze controle over temperatuur en druk. Dit is cruciaal voor het handhaven van de consistente productkwaliteit en het aanpassen aan procesvariaties in realtime.

3. Welke soorten materialen kunnen worden verwerkt door volledig automatische extrusiemachines?

Volledig automatische extrusiemachines kunnen verschillende materialen aan, waaronder thermoplastics zoals PVC en PE, metalen zoals aluminium en lood en composietmaterialen.

4. Wat zijn de voordelen van het gebruik van volledig automatische extrusiemachines in de productie?

De voordelen omvatten hoge efficiëntie en consistentie, lagere arbeidskosten en het vermogen om complexe geometrieën te produceren. Deze machines bieden ook nauwkeurige controle over productieparameters, waardoor consistente productkwaliteit wordt gewaarborgd.

5. Hoe beïnvloedt de keuze van de dobbelsteen het eindproduct in extrusie?

De dobbelsteen is cruciaal bij het vormgeven van het gesmolten materiaal in de gewenste vorm. Het bepaalt het transversale profiel van het eindproduct, waardoor het essentieel is voor het bereiken van specifieke productafmetingen en functies.