Inhoudsmenu

● Aluminium extrusie begrijpen

● Belangrijkste voordelen van een 10 aluminium extrusie -pers

● Toepassingen van 10 aluminium extrusiepersen

>> Innovaties in aluminium extrusietechnologie

>> Uitdagingen waarmee aluminium extrusiefabrikanten worden geconfronteerd

● Conclusie

● FAQ

>> 1. Wat is de maximale grootte van profielen die kan worden geproduceerd met een 10 aluminium extrusiedruk?

>> 2. Hoe verhoudt het energieverbruik van een 10 aluminium extrusiedruk zich tot andere productieprocessen?

>> 3. Kan een 10 aluminium extrusie -druk op complexe vormen drukken?

>> 4. Wat zijn de onderhoudsvereisten voor een extrusiedruk van 10 aluminium?

>> 5. Hoe beïnvloedt recycling het gebruik van aluminium bij extrusie?

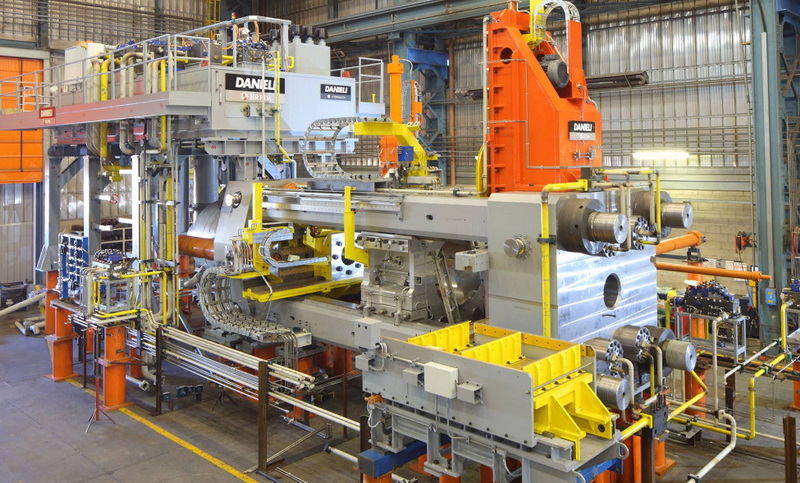

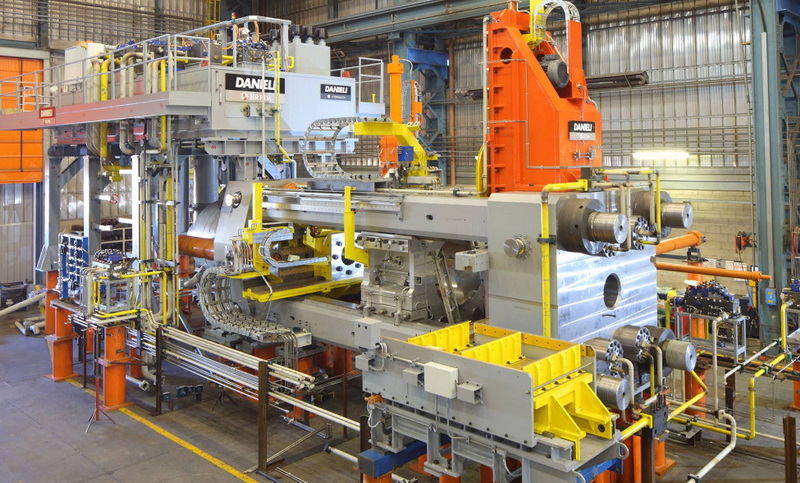

Aluminium extrusie is een algemeen gebruikte productieproces dat aluminiumlegeringen vormt in de gewenste profielen door ze door een dobbelsteen te dwingen. De '10 aluminium extrusie -pers ' verwijst naar de specifieke capaciteit en de grootte van de extrusiedruk, die een cruciale rol speelt in de efficiëntie en kwaliteit van het extrusieproces. Dit artikel onderzoekt de belangrijkste voordelen van een 10 aluminium extrusiepers, die inzichten biedt in zijn voordelen, applicaties en operationele aspecten.

Aluminium extrusie begrijpen

Aluminium extrusie omvat het verwarmen van een aluminium billet totdat deze kneedbaar wordt en het vervolgens door een dobbelsteen duwt om verschillende vormen te creëren. Dit proces stelt fabrikanten in staat om complexe profielen te produceren die licht maar toch sterk zijn, waardoor aluminium een ideaal materiaal is voor tal van toepassingen in verschillende industrieën.

Belangrijkste voordelen van een 10 aluminium extrusie -pers

1. Veelzijdigheid in productie

- Een 10 -aluminium extrusiepers kan een breed scala aan vormen en maten produceren, waardoor verschillende ontwerpspecificaties worden aangepast. Met deze veelzijdigheid kunnen fabrikanten producten maken voor diverse toepassingen, van architecturale componenten tot auto -onderdelen. Het vermogen om verschillende legeringen te extruderen verbetert ook deze veelzijdigheid, waardoor de productie van profielen met verschillende mechanische eigenschappen mogelijk is.

2. Hoog rendement

- De operationele efficiëntie van een 10 aluminium extrusiespers is aanzienlijk verbeterd vanwege het ontwerp en de technologie. Deze persen kunnen met hoge snelheden werken, waardoor de productietijd wordt verkort met behoud van kwaliteitsnormen. Met vooruitgang in automatiserings- en besturingssystemen kunnen fabrikanten consistente uitvoerpercentages bereiken en downtime minimaliseren tijdens productieruns.

3. Kosteneffectiviteit

- Het gebruik van een 10 aluminium extrusiepers kan de productiekosten verlagen als gevolg van minder materiaalafval en energieverbruik. De mogelijkheid om complexe vormen te extruderen zonder uitgebreide bewerking draagt verder bij aan kostenbesparingen. Bovendien betekent de lange levensduur van de matrijzen die in deze persen worden gebruikt, dat fabrikanten hun kosten over veel productiecycli kunnen afschaffen.

4. Superieure oppervlakteafwerking

- Het extrusieproces biedt een uitstekende oppervlakte -afwerking op aluminiumprofielen, die verder kunnen worden verbeterd door anodiseren of schilderen. Deze kwaliteit is cruciaal voor esthetische toepassingen in architectuur- en consumentenproducten. Fabrikanten kunnen ook oppervlaktebehandelingen opnemen die de corrosieweerstand en slijtage -eigenschappen verbeteren.

5. Kracht en duurzaamheid

-Aluminium extrusies geproduceerd door een 10 pers vertonen hoge sterkte-gewichtsverhoudingen, waardoor ze geschikt zijn voor structurele toepassingen waarbij gewichtsreductie essentieel is zonder de sterkte in gevaar te brengen. De mechanische eigenschappen van geëxtrudeerd aluminium kunnen worden aangepast door legeringsselectie en warmtebehandelingsprocessen.

6. Milieu -voordelen

- Aluminium is zeer recyclebaar en het extrusieproces genereert minimaal afval. Het gebruik van gerecycled aluminium in het extrusieproces vermindert de impact van het milieu verder, waardoor het een duurzame keuze is voor fabrikanten. Het recyclingproces zelf vereist slechts ongeveer 5% van de energie die nodig is om nieuw aluminium uit erts te produceren, waardoor de voetafdrukken van de koolstof aanzienlijk worden verlaagd.

7. Aanpassingsopties

- Een 10 aluminium extrusiepers zorgt voor uitgebreide aanpassing in profielontwerp, waardoor fabrikanten effectief kunnen voldoen aan specifieke klantvereisten. Deze flexibiliteit is met name voordelig in industrieën waar unieke ontwerpen essentieel zijn voor functionaliteit of branding.

8. Snelle prototyping

- De snelle installatietijden geassocieerd met aluminium extrusiepersen vergemakkelijken snelle prototyping, waardoor bedrijven producten sneller kunnen op de markt brengen. Door gebruik te maken van computerondersteunde ontwerp (CAD) software en geavanceerde simulatietechnieken, kunnen fabrikanten ontwerpen optimaliseren voordat ze zich inzetten voor productie.

9. Klaagde gereedschapskosten

- In vergelijking met andere productieprocessen zoals gieten of bewerken, zijn de gereedschapskosten voor extrusie -sterfers relatief laag, waardoor het economisch levensvatbaar is voor zowel kleine als grote productieruns. Deze betaalbaarheid stimuleert innovatie omdat bedrijven kunnen experimenteren met nieuwe ontwerpen zonder aanzienlijk financieel risico.

10. Verbeterde mechanische eigenschappen

- Het gecontroleerde koelproces tijdens extrusie helpt bij het bereiken van de gewenste mechanische eigenschappen in het eindproduct, zodat geëxtrudeerde profielen voldoen aan strikte prestatienormen. Dit omvat verbeterde treksterkte, vermoeidheidsweerstand en thermische geleidbaarheid.

Toepassingen van 10 aluminium extrusiepersen

De veelzijdigheid en efficiëntie van een 10 aluminium extrusiepers maken het geschikt voor verschillende toepassingen in meerdere industrieën:

- Constructie: gebruikt in raamframes, vliesgevel en structurele componenten.

- Automotive: lichtgewicht onderdelen zoals chassiscomponenten en warmtewisselaars.

-Aerospace: structurele elementen die verhoudingen met een hoge sterkte-gewicht vereisen.

- Consumentengoederen: producten zoals meubels en elektronische behuizingen.

- Industriële toepassingen: transportsystemen en machinecomponenten.

Innovaties in aluminium extrusietechnologie

Recente technologische ontwikkelingen hebben de mogelijkheden van 10 aluminium extrusiedessen verder verbeterd:

- Automatisering: moderne persen worden steeds meer uitgerust met geautomatiseerde systemen die de activiteiten stroomlijnen, de arbeidskosten verlagen en de veiligheid verbeteren door handmatige afhandeling te minimaliseren.

-Real-time monitoring: sensoren en gegevensanalyses zorgen voor realtime monitoring van het extrusieproces, waardoor onmiddellijke aanpassingen mogelijk worden om kwaliteitsnormen te handhaven.

- Geavanceerde materialen: onderzoek naar nieuwe aluminiumlegeringen heeft het bereik van de beschikbare eigenschappen uitgebreid voor geëxtrudeerde producten, waardoor fabrikanten kunnen voldoen aan gespecialiseerde markten zoals ruimtevaart of krachtige autotoepassingen.

Uitdagingen waarmee aluminium extrusiefabrikanten worden geconfronteerd

Hoewel er tal van voordelen zijn die verband houden met het gebruik van een 10 aluminium extrusiedruk, moeten fabrikanten ook verschillende uitdagingen navigeren:

- Marktconcurrentie: Naarmate de vraag naar lichtgewicht materialen wereldwijd groeit, wordt de concurrentie tussen de intensivering van de fabrikanten, waardoor continue verbetering van de efficiëntie en productkwaliteit nodig is.

- Supply chain -problemen: schommelingen in de grondstofprijzen kunnen van invloed zijn op de winstgevendheid; Daarom is het opzetten van betrouwbare toeleveringsketens cruciaal.

- Technologische aanpassing: het bijhouden van technologische vooruitgang vereist voortdurende investeringen in apparatuur en training voor personeel.

Conclusie

De voordelen van het gebruik van een 10 aluminium extrusiepers zijn verdeelstuk, variërend van operationele efficiëntie tot duurzaamheid van het milieu. Naarmate de industrieën lichtgewicht maar sterk materiaal voor hun producten blijven zoeken, zullen aluminium extrusies een steeds vitale rol spelen bij het voldoen aan deze eisen. Met vooruitgang in technologie- en ontwerpmogelijkheden ziet de toekomst van aluminium extrusie er veelbelovend uit.

FAQ

1. Wat is de maximale grootte van profielen die kan worden geproduceerd met een 10 aluminium extrusiedruk?

De maximale grootte is afhankelijk van het specifieke model van de pers; Typische profielen kunnen echter tot 10 inch in diameter of equivalente dwarsdoorsnedeafmetingen variëren.

2. Hoe verhoudt het energieverbruik van een 10 aluminium extrusiedruk zich tot andere productieprocessen?

Een 10 aluminium extrusie -pers verbruikt over het algemeen minder energie dan processen zoals gieten of bewerken vanwege de efficiënte werking en lagere temperatuurvereisten voor aluminiumverwerking.

3. Kan een 10 aluminium extrusie -druk op complexe vormen drukken?

Ja, deze persen zijn ontworpen voor complexe vormen en profielen, waardoor ze veelzijdig zijn voor verschillende toepassingen in verschillende industrieën.

4. Wat zijn de onderhoudsvereisten voor een extrusiedruk van 10 aluminium?

Regelmatig onderhoud omvat het controleren van hydraulische systemen, het waarborgen van een goede smering, het inspecteren van sterft voor slijtage en het reinigen van koelsystemen om optimale prestaties te behouden.

5. Hoe beïnvloedt recycling het gebruik van aluminium bij extrusie?

Recycling vermindert het energieverbruik en de grondstofvraag aanzienlijk, terwijl de duurzaamheid binnen de industrie wordt bevorderd door recyclingsystemen van gesloten lus mogelijk te maken waar schrootmateriaal wordt hergebruikt in nieuwe producten.