Menu de conteúdo

● Compreendendo a importância dos reparos de equipamentos de extrusão

>> Tipos de reparos de equipamentos de extrusão

● Encontrando provedores de serviços de reparo confiáveis

● Técnicas de manutenção comuns

>> Manutenção de parafuso e barril

>> Verificações elétricas e mecânicas

● Soluções para problemas comuns

>> Falhas de extrusores comuns

● Estratégias de manutenção avançada

>> Manutenção preditiva

>> Manutenção baseada em condições

● Conclusão

● Perguntas frequentes

>> 1. Como escolho um provedor de serviços de reparo confiável?

>> 2. Quais são as principais etapas na manutenção de equipamentos de extrusão?

>> 3. Como posso impedir o entupimento do parafuso e do barril?

>> 4. Como evito falhas elétricas?

>> 5. Como lidar com falhas de extrusores comuns?

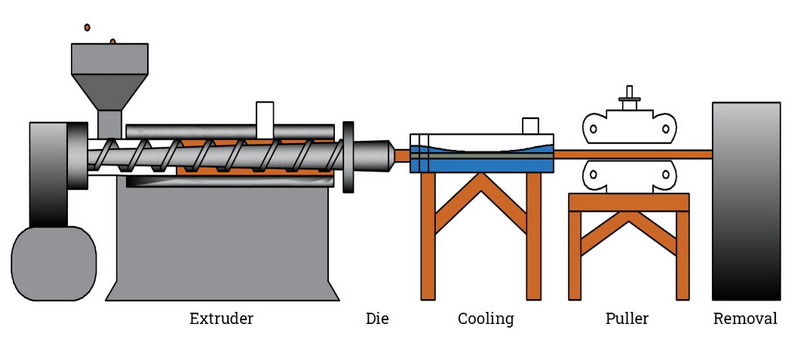

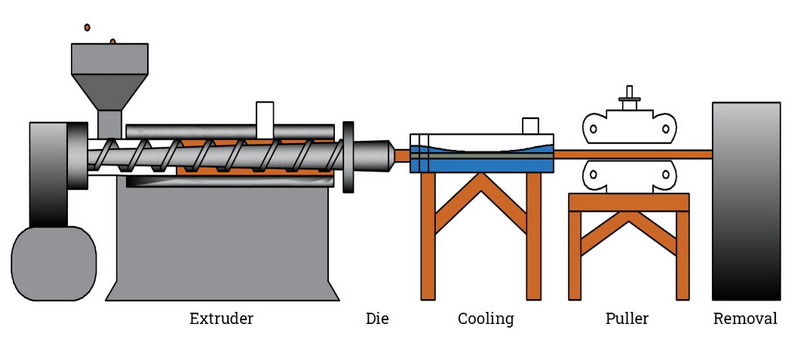

Encontrar reparos confiáveis de equipamentos de extrusão é crucial para manter a eficiência e a qualidade da produção em indústrias como plásticos e fabricação de borracha. O equipamento de extrusão desempenha um papel vital nesses processos, e sua manutenção afeta diretamente a estabilidade e a produtividade das linhas de produção. Este artigo fornece um guia abrangente sobre como localizar serviços de reparo confiáveis para equipamentos de extrusão, incluindo tipos de reparos, técnicas de manutenção e soluções para problemas comuns.

Compreendendo a importância dos reparos de equipamentos de extrusão

O equipamento de extrusão é um componente crítico na produção de plásticos e borracha. Manutenção regular e reparos oportunos são essenciais para impedir falhas de equipamentos, o que pode levar a um tempo de inatividade dispendioso e redução da qualidade do produto. Ao garantir que o equipamento de extrusão opere sem problemas, os fabricantes podem manter altos padrões de produção e atender às demandas dos clientes de maneira eficaz.

Tipos de reparos de equipamentos de extrusão

1. Manutenção de rotina: isso inclui limpeza, lubrificação e verificação de conexões elétricas para garantir que o equipamento funcione sem problemas.

A manutenção de rotina é essencial para impedir que pequenos problemas se transformem em grandes problemas. A limpeza regular ajuda a remover o resíduo que pode acumular e causar bloqueios, enquanto a lubrificação reduz o desgaste em peças móveis. As verificações elétricas garantem que todas as conexões estejam seguras e funcionando corretamente.

2. Manutenção profunda: isso envolve a substituição de peças, limpeza e inspeção de componentes principais, como parafusos e barris.

A manutenção profunda é mais intensiva e geralmente requer ferramentas e conhecimentos especializados. Envolve desmontar partes da extrusora para inspecionar e substituir os componentes desgastados. Esse tipo de manutenção é crucial para prolongar a vida útil do equipamento e garantir o desempenho ideal.

Encontrando provedores de serviços de reparo confiáveis

Ao procurar serviços de reparo confiáveis, vários fatores devem ser considerados:

1. Experiência e experiência: Escolha provedores com vasta experiência e conhecimento especializado em reparos de equipamentos de extrusão.

Técnicos experientes entendem os meandros de diferentes sistemas de extrusão e podem diagnosticar problemas com eficiência. Sua experiência garante que os reparos sejam feitos corretamente da primeira vez, minimizando o tempo de inatividade.

2 Faixa de serviço: Verifique se o provedor oferece serviços abrangentes, incluindo reparos de emergência e manutenção programada.

Um provedor que oferece uma ampla gama de serviços pode atender às necessidades urgentes e de rotina. Essa flexibilidade é crucial para manter os cronogramas de produção e responder a falhas inesperadas.

3. Revisões de clientes: Verifique os depoimentos dos clientes para avaliar a confiabilidade e a qualidade do serviço do provedor.

Revisões positivas de clientes anteriores podem garantir a qualidade do serviço e a capacidade do provedor de cumprir prazos e orçamentos.

Técnicas de manutenção comuns

Compreender as técnicas básicas de manutenção pode ajudá -lo a resolver problemas comuns imediatamente.

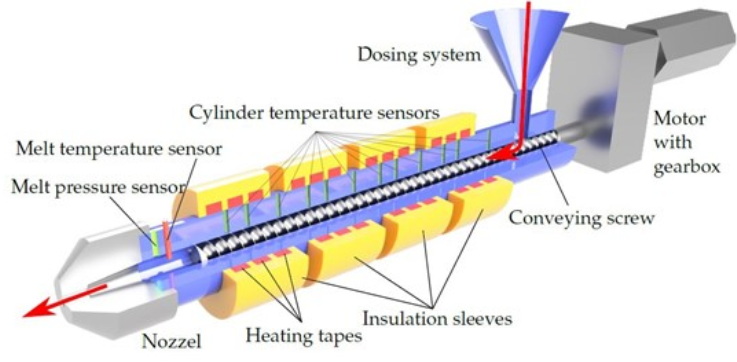

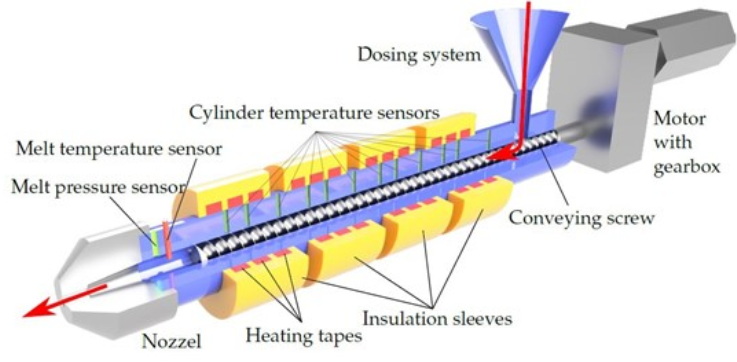

Manutenção de parafuso e barril

- Limpeza: Limpe regularmente o parafuso e o barril para evitar o acúmulo de resíduos.

A limpeza envolve o uso de ferramentas especializadas para remover o material acumulado que pode afetar o processo de extrusão. Esse processo deve ser feito regularmente para manter a eficiência e evitar bloqueios.

- Lubrificação: Verifique se todas as peças móveis são adequadamente lubrificadas para reduzir o atrito e o desgaste.

A lubrificação é fundamental para prolongar a vida útil das partes móveis. Reduz o calor gerado por atrito, o que pode danificar os componentes ao longo do tempo.

Verificações elétricas e mecânicas

- Verificações elétricas: Inspecione regularmente as conexões elétricas para garantir a segurança e a confiabilidade.

As verificações elétricas envolvem verificar se todas as conexões são seguras e não danificadas. Isso ajuda a evitar falhas elétricas que possam levar a falhas do equipamento ou riscos de segurança.

- Verificações mecânicas: Inspecione os componentes mecânicos quanto a desgaste e substitua -os conforme necessário.

As verificações mecânicas envolvem o exame de peças como engrenagens, rolamentos e vedações para sinais de desgaste. Substituir peças desgastadas proativamente pode evitar quebras inesperadas.

Soluções para problemas comuns

Falhas de extrusores comuns

1. Corrente instável: verifique se a alimentação desigual ou dano principal do motor.

A corrente instável pode ser causada por alimentação de material inconsistente ou problemas com o motor principal. Verificar o sistema de alimentação e os rolamentos do motor pode ajudar a diagnosticar o problema.

2. Principais falhas do motor no início: Verifique o procedimento de inicialização e a fiação para obter problemas.

Se o motor principal não iniciar, verifique se a sequência de inicialização estiver correta e verifique se há falhas de fiação. Isso pode envolver inspeção de fusíveis, disjuntores ou contatores.

3. Saída ruim da cabeça da matriz: verifique se os aquecedores estão funcionando corretamente e se houver algum bloqueio.

A má saída da cabeça da matriz pode ser devido a aquecedores ou bloqueios com defeito no dado. Verificar os elementos de aquecimento e garantir que o dado esteja livre de detritos possam resolver esse problema.

4. Superaquecimento: verifique a lubrificação por rolamentos e verifique se não há condições de superaquecimento.

O superaquecimento pode ser causado pela lubrificação inadequada de rolamentos ou outros problemas mecânicos. O monitoramento dos sensores de temperatura e a garantia de sistemas de resfriamento adequados podem ajudar a evitar superaquecimento.

5. Pressão baixa do óleo: Verifique as configurações do regulador de pressão e verifique se não há bloqueios nas linhas da bomba ou admissão.

A baixa pressão do óleo pode ser devido a configurações de pressão incorretas ou bloqueios no sistema hidráulico. Verificar o regulador de pressão e garantir que todas as linhas sejam claras, pode resolver esse problema.

Estratégias de manutenção avançada

Além da manutenção rotineira e profunda, a adoção de estratégias avançadas pode melhorar ainda mais o desempenho e a longevidade do equipamento.

Manutenção preditiva

A manutenção preditiva envolve o uso de sensores e análises de dados para prever quando a manutenção é necessária. Essa abordagem permite a manutenção proativa, reduzindo o tempo de inatividade inesperado e estendendo a vida útil do equipamento.

Manutenção baseada em condições

A manutenção baseada em condição envolve a realização de manutenção com base na condição real do equipamento, e não em um cronograma fixo. Essa abordagem garante que a manutenção seja feita apenas quando necessário, otimizando o uso de recursos.

Conclusão

Encontrar reparos confiáveis de equipamentos de extrusão é essencial para manter a eficiência e a qualidade da produção. Ao entender os tipos de reparos, adotar técnicas eficazes de manutenção e abordar problemas comuns prontamente, os fabricantes podem garantir que seu equipamento de extrusão opere em níveis ideais. A manutenção regular não apenas estende a vida útil do equipamento, mas também reduz o risco de falhas inesperadas, minimizando assim o tempo de inatividade da produção.

Perguntas frequentes

1. Como escolho um provedor de serviços de reparo confiável?

Escolha um provedor com base em sua experiência, experiência, intervalo de serviços e análises de clientes. Certifique -se de ter um histórico comprovado no manuseio de equipamentos semelhantes e pode atender às suas necessidades específicas.

2. Quais são as principais etapas na manutenção de equipamentos de extrusão?

As etapas principais incluem manutenção de rotina (limpeza, lubrificação, verificações elétricas) e manutenção profunda (substituindo peças, limpando os principais componentes).

3. Como posso impedir o entupimento do parafuso e do barril?

A limpeza regular e a garantia do fluxo adequado do material podem impedir o entupimento. O uso das ferramentas e técnicas de limpeza corretas é crucial para manter a eficiência.

4. Como evito falhas elétricas?

Inspecione regularmente as conexões elétricas para garantir que elas sejam seguras e não danificadas. Isso ajuda a evitar falhas elétricas que possam levar a falhas do equipamento ou riscos de segurança.

5. Como lidar com falhas de extrusores comuns?

Abordar falhas com base em sua natureza. Por exemplo, verifique os sistemas de alimentação para alimentação desigual, inspecione os rolamentos do motor quanto a danos e verifique se os aquecedores estão funcionando corretamente para obter problemas de saída.