Menu de contenu

● Manipulation des matériaux de précision pour la réduction des déchets

>> 1. Systèmes d'alimentation gravimétrique

>> 2. Contrôle de la matrice adaptative

>> 3. Regrive en ligne

● Innovations d'efficacité énergétique

● Intégration de fabrication intelligente

● Analyse de réduction des coûts

● Avancement de la durabilité

● Tendances du marché façonnant le développement futur

● Conclusion

● FAQ

>> 1. Quelles conceptions de vis optimisent la production de feuille HDPE?

>> 2. Comment les lignes modernes gèrent-elles les variations des matériaux?

>> 3. À quel ROI les fabricants peuvent-ils s'attendre?

>> 4. Les lignes d'extrusion peuvent-elles traiter les mélanges HDPE biodégradables?

>> 5. Comment l'automatisation a-t-elle affecté les exigences de la main-d'œuvre?

● Citations:

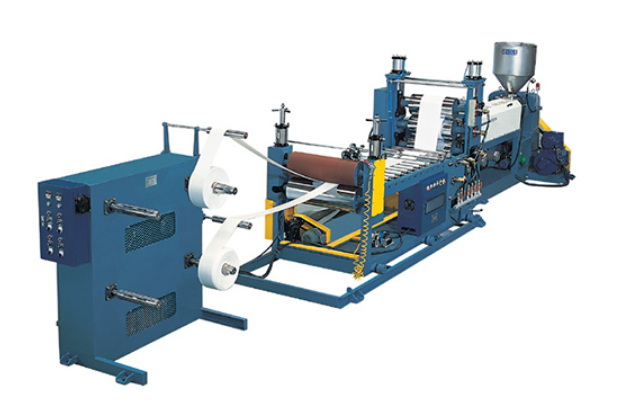

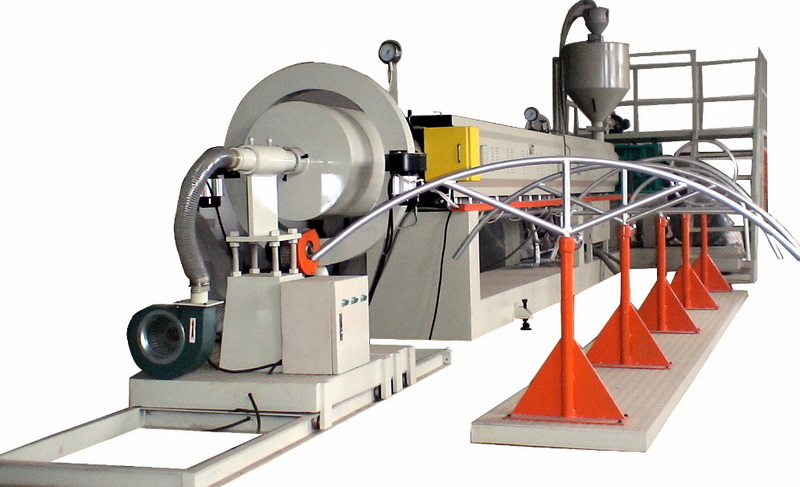

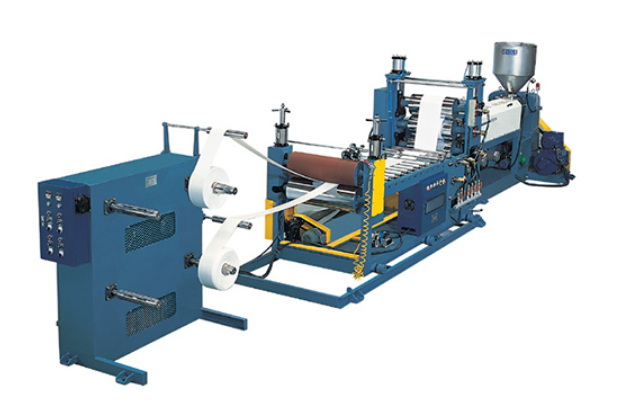

Ligne de feuille de polyéthylène à haute densité (HDPE) Les machines d'extrusion sont devenues la pierre angulaire de la fabrication durable, offrant une précision inégalée, une efficacité énergétique et une optimisation des matériaux. En intégrant l'automatisation avancée, le recyclage en boucle fermée et les contrôles de processus intelligents, ces systèmes permettent aux fabricants de réduire les coûts de production de 30 à 50% tout en minimisant l'impact environnemental. Ci-dessous, nous explorons les innovations techniques et les stratégies opérationnelles stimulant cette transformation.

Manipulation des matériaux de précision pour la réduction des déchets

Les systèmes d'extrusion HDPE modernes exploitent les technologies de pointe pour maximiser l'utilisation des matériaux:

1. Systèmes d'alimentation gravimétrique

Les mangeurs avancés de perte sur le poids mesurent les pastilles HDPE avec une précision de ± 0,3%, assurant une entrée précise du matériau. Lorsqu'il est combiné avec des convoyeurs à vis entraînés par le servo, cela réduit la suralimentation de 22% par rapport aux systèmes volumétriques [1] [2].

2. Contrôle de la matrice adaptative

Les matrices de flex-lip ajustées automatiquement associées à des capteurs d'épaisseur laser maintiennent des tolérances de feuille à ± 1,5% sur les largeurs jusqu'à 4 mètres. Cela minimise les déchets de garniture de bord à seulement 2 à 3% de la production totale, contre 8 à 10% dans les configurations traditionnelles [5].

3. Regrive en ligne

Les déchiqueteurs intégrés recycleront instantanément les déchets de startup et les déchets en flocons réutilisables, atteignant des taux d'utilisation de matériaux de 95 à 98%. Des systèmes comme la conception en boucle fermée d'Amut permettent jusqu'à 40% de contenu recyclé sans compromettre l'intégrité des feuilles [3].

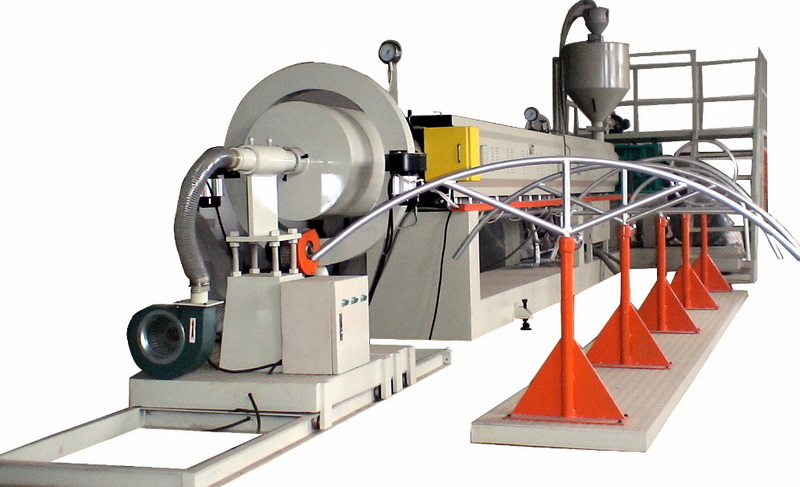

Innovations d'efficacité énergétique

Les lignes d'extrusion HDPE consomment désormais 35 à 42% en moins d'énergie: Taux de mise en œuvre

| de la technologie | de l'épargne énergétique | (2025) |

| Servomoteur | Réduction de 25% par rapport aux disques hydrauliques | 71% des nouvelles installations1 |

| Pré-pileurs IR | Charge d'extrudeuse de 18% inférieure | 64% des systèmes3 |

| Récupération de chaleur | 85% des déchets de chaleur réutilisée | 45% des lignes industrielles1 |

| Vis de barrière | 15% de temps de fusion plus court | 58% des fabricants |

Étude de cas: les extrudeuses à double échelle de la série HT de Jieya réduisent la consommation d'énergie à 0,18–0,24 kWh / kg à travers des conceptions à torque élevé et des rapports L / D optimisés (32: 1 à 68: 1) [4].

Intégration de fabrication intelligente

Les technologies de l'industrie 4.0 remodèlent la production de feuilles HDPE:

- Maintenance prédictive alimentée par AI: les algorithmes d'apprentissage automatique analysent les vibrations du moteur et les pressions de fonte, réduisant les temps d'arrêt imprévus de 40% [1].

- Simulations jumelles numériques: 52% des fabricants utilisent des modèles virtuels pour optimiser les paramètres avant la production physique, réduisant les déchets gérés par des essais de 28% [1].

- Capteurs en temps réel: la thermographie infrarouge et le jaugeage des rayons X détectent des défauts à 0,5 ° C / 2 µm de résolution, abaissant les taux de rejet à <0,8% [3] [5].

Analyse de réduction des coûts

Une ligne de feuille HDPE typique de 2 000 kg / h montre des économies annuelles:

| Catégorie de coût | traditionnelles | de ligne avancées | Économies |

| Matières premières | 3,2 M $ | 2,8 M $ | 400 000 $ |

| Énergie | 480k $ | 290 000 $ | 190 000 $ |

| Travail | 240 000 $ | 80 000 $ | 160 000 $ |

| Élimination des déchets | 75 000 $ | 5 000 $ | 70 000 $ |

| Total | 3,995 M $ | 3,175 M $ | 820 000 $ |

Hypothèses: 8 000 heures d'exploitation annuelles, 1,50 $ / kg HDPE, 5% de réduction des déchets de finition [2] [5].

Avancement de la durabilité

Les systèmes modernes répondent aux préoccupations environnementales à travers:

- Systèmes d'eau en boucle fermée: 98% Recyclage de l'eau via des refroidisseurs avec une précision de 0,5 ° C [3].

- Recyclage post-consommation: les extrudeurs à double vent enlèvent les volatils des flocons de PCR 100%, permettant des feuilles de qualité alimentaire conformes à la FDA [5].

- Réduction de l'empreinte carbone: 72% des émissions de GES plus faibles par rapport à la production de HDPE vierge, équivalente à 12 000 tonnes CO2 / an par ligne [1].

Tendances du marché façonnant le développement futur

1. Extrudeurs modulaires: 33% des OEM offrent des configurations personnalisables pour les changements de produits rapides [1].

2. Dies à plusieurs couches: 41% des processeurs prévoient d'adopter une coextrusion pour les feuilles de barrière, réduisant l'utilisation des matériaux de 27% [1].

3. Tracabilité RFID: 29% des lignes suivent les lots de matériaux de bout en bout, garantissant une conformité de qualité [1].

Conclusion

Les machines d'extrusion de lignes HDPE offrent des avantages économiques et environnementaux transformateurs grâce à l'ingénierie de précision, à la récupération d'énergie et à l'optimisation dirigée par l'IA. À mesure que les fabricants sont confrontés à un resserrement des réglementations de durabilité et à des pressions sur les coûts, l'investissement dans la technologie d'extrusion avancée devient critique pour maintenir la compétitivité. Avec l'innovation continue dans l'automatisation et l'intégration de l'économie circulaire, ces systèmes resteront essentiels pour atteindre des objectifs de fabrication de déchets zéro.

FAQ

1. Quelles conceptions de vis optimisent la production de feuille HDPE?

Les extrudeuses à double vis avec des vols de barrière (L / D ≥ 40: 1) fournissent un mélange supérieur pour le contenu recyclé, tandis que les modèles à vis unique conviennent au traitement des matériaux vierges [4] [5].

2. Comment les lignes modernes gèrent-elles les variations des matériaux?

Les capteurs de viscosité en temps réel ajustent automatiquement le régime à vis et les zones de température, compensant ± 15% de fluctuations MFI [1] [5].

3. À quel ROI les fabricants peuvent-ils s'attendre?

La plupart des systèmes atteignent le retour sur investissement dans les 2 à 3 ans grâce à des factures d'énergie inférieures à 35%, 28% de la main-d'œuvre réduite et des rendements 6 à 8% plus élevés [3] [5].

4. Les lignes d'extrusion peuvent-elles traiter les mélanges HDPE biodégradables?

Oui, les vis modifiées avec des profils de cisaillement doux traitent les composites PLA-HDPE à 160–180 ° C de température de fusion sans dégradation [4].

5. Comment l'automatisation a-t-elle affecté les exigences de la main-d'œuvre?

Les lignes intelligentes fonctionnent avec 70% de techniciens en moins, rediriger le personnel vers le contrôle de la qualité et les rôles de R&D [1] [3].

Citations:

[1] https://www.globenewswire.com/news-release/2025/01/02/3003332/0/en/us-plastic-extrusion-machine-market-to-hit-valuation-o F-US-1-548-99-Million par 2033-Rapid-innovation et Collaboration-Collaboration-Fueling-Market-Growth-Says-Alute-Analytica.html

[2] https://jieyatwinscrew.com/blog/hdpe-pipe-extrusion-line/

[3] https://www.datainsightsmarket.com/reports/hdpe-pipe-extrusion-line-31270

[4] https://jieyatwinscrew.com/blog/top-10-plastic-extrusion-machine-manufacturers/

[5] https://www.jwellextrusions.com/revolutioning-the-pipe-industry.html

[6] https://www.datainsightsmarket.com/reports/hdpe-pipe-extrusion-line-31271

[7] https://www.extrusion-info.com/case-studes/1520

[8] https://www.imarcgroup.com/plastic-extrusion-machines-market

[9] https://www.benkpm.com/chinaplas-2025-smart-extrusion-technology/

[10] https://www.parsethylene-kish.com/separsekish/default.aspx?page=Document≈p=Documents&docid=11687&docparid=11545

[11] https://www.forinsightsconsultancy.com/reports/high-density-polyethylène-hdpe-market/

[12] https://www.plasticsmachinerymanufacturing.com/manufacturing/article/55250477/will-the-plastics-machinery-market-rebound-in-2025

[13] https://www.ptiextruders.com

[14] https://www.futuremarketinsights.com/reports/plastic-extrusion-machine-market

[15] https://social.rajoo.com/were-setting-the-stage-for-innovation-at-plast-imagen-2025-visit-us-at-stand-no-2224-from-mach-114-in -1742552883094795

[16] https://www.universalplastics.com/case-studes/

[17] https://github.com/laverkyllozc/market-research-report-list-1/blob/main/hdpe-extrusion-line-market.md

[18] https://pmarketresearch.com/product/worldwide-compact-turbo-compressor-market-research-2024-by-type-application -participants-et-countr IES-Forecast à 2030 / Worldwide-HDPE-Extrusion-Line-Market-Research-2024-by-Type-Application-Participants et pays-Forecast à 2030

[19] https://www.dynisco.com/userfiles/files/27429_legacy_txt.pdf

[20] https://www.thebusinessResearchCompany.com/report/extrusion-sheet-hobal-market-report